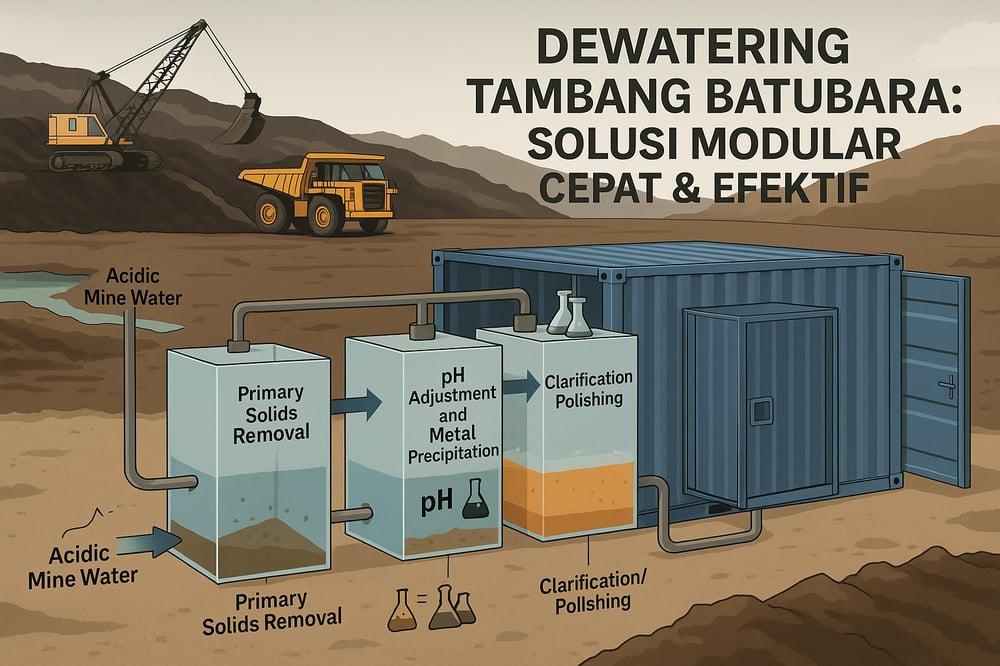

Air tambang yang asam, keruh, dan kaya logam bisa ditangani dalam tiga langkah sederhana—dan kini seluruh train proses itu muat dalam kontainer. Pasarnya pun melesat: US$1,47 miliar (2024) menuju ~US$3,36 miliar (2033, ~9,6% CAGR).

Industri: Coal_Mining | Proses: Dewatering

Air buangan dewatering tambang batu bara lazim membawa TSS tinggi (Total Suspended Solids, padatan tersuspensi), pH rendah (bersifat asam), dan logam terlarut. Baku mutu Indonesia (Permen LH 113/2003) menetapkan pH 6–9, TSS ≤400 mg/L, serta Fe ≤7 mg/L dan Mn ≤4 mg/L (www.scribd.com). Secara praktik, desain kerap ditargetkan lebih ketat—misalnya pH sekitar 8 dan TSS di puluhan mg/L—untuk menjaga kepatuhan yang aman.

Urutan prosesnya klasik: (1) penghilangan padatan primer, (2) penyesuaian pH dan presipitasi logam, (3) klarifikasi/polishing akhir—masing‑masing disesuaikan dengan debit dan beban kontaminan. Yang berbeda hari ini adalah kemasan: unit‑unit mobile dan modular meroket penggunaannya. Pasar mobile water treatment global diperkirakan ~US$1,47 miliar pada 2024 dan menuju ~US$3,36 miliar pada 2033 (~9,6% CAGR), dengan pertambangan dan minyak‑gas mendorong sekitar 40% permintaan (www.globalgrowthinsights.com) (www.globalgrowthinsights.com).

Daur Ulang Air 80–98% di Pencucian Batubara dengan Thickener & Clarifier

Baku mutu dan karakter efluen

Target desain diset agar melampaui batas pH 6–9, TSS ≤400 mg/L, Fe ≤7 mg/L, Mn ≤4 mg/L dari Permen LH 113/2003 (www.scribd.com) untuk margin keselamatan operasional. Train proses tiga tahap dibangun berdasarkan data laboratorium/pilot dan kurva netralisasi agar dosis bahan kimia presisi dan tiap unit bekerja pada beban sebenarnya.

Penghilangan padatan primer

Tahap pertama menurunkan TSS dan logam terikat partikel sebelum kimia bekerja. Opsi konvensional adalah kolam pengendapan (sedimentation basin) dengan waktu tinggal 1–3 hari (≈24–72 jam) yang sanggup mengendapkan >50–80% TSS secara gravitasi. Di Indonesia, routing air tambang melalui “kolam pengendapan” diatur eksplisit (www.nawasis.org). Ketika lahan/kecepatan menjadi batasan, klarifier laju-tinggi (high‑rate clarifier) dengan ballasted flocculation seperti Actiflo® digunakan.

Actiflo® menggabungkan koagulan‑polimer dan media pasir daur ulang untuk mencapai laju permukaan sangat tinggi (≥25–30 gpm/ft²) dengan waktu tinggal total hanya ~12–15 menit—bandingkan dengan >30 menit pada klarifier konvensional—serta penurunan kekeruhan/SS >90% dalam tapak kecil (www.waterworld.com). Satu kasus mobile Actiflo kapasitas 5.455 m³/hari, dipoles dengan disc filter, lolos izin ketat sambil memakai lahan ~20× lebih kecil dari klarifier konvensional (www.canadianminingjournal.com).

Secara operasional, koagulan (mis. ferric chloride, polyaluminum chloride) dan/atau polimer anionik 1–20 mg/L ditambahkan untuk mempercepat pembentukan flok. Uji bangku di tambang emas Indonesia menunjukkan kombinasi koagulan/polimer dengan Ca(OH)₂ menurunkan kekeruhan signifikan (≈42→26 NTU) sambil menangkap logam ke dalam padatan (jurnal.polinema.ac.id). Dalam konfigurasi ini, klarifier konvensional bisa diwakili oleh solusi seperti clarifier, sementara footprint dapat ditekan dengan lamella settler sebagai peningkat kapasitas di ruang terbatas. Dosis kimia yang konsisten dibantu oleh dosing pump untuk injeksi akurat.

Pilihan koagulan di lapangan kerap menggunakan PAC (polyaluminium chloride) untuk air limbah industri; produk seperti PAC cair industri dan paket coagulants dan flocculants menjadi bagian dari toolkit standar, tergantung uji jar test dan beban TSS aktual.

Penyesuaian pH dan presipitasi logam

Tahap dua menetralkan keasaman dan mempresipitasi logam terlarut. Alkali seperti kapur (CaO/Ca(OH)₂) menaikkan pH ke ~8–9. Pada pH rendah (<3–4) banyak logam (Fe, Al, Mn, Cu, Zn, Ni, dst.) larut; menaikkan pH membentuk hidroksida tak larut. Kajian laboratorium dan pemodelan geokimia menunjukkan Zn mulai mengendap pada pH ~5 (≈92% tersisih pada pH 7,5) dan praktis tuntas di ~8,5; Cu mulai di ~6 dan tuntas di ~8; sedangkan Mn lebih lambat—baru ~50% pada pH 8 dan memerlukan pH ≈9 untuk penurunan lebih lanjut (www.researchgate.net) (www.researchgate.net) (www.researchgate.net).

Produk dominan berupa oksihidroksida Fe/Al (lumpur) dan hidroksida logam. Praktik lapangan sering menerapkan kenaikan pH bertahap: pertama ~6–7,5 (mengambil Fe/Al), lalu ~8–9 (mengambil Zn, Cu, dsb.). Bukti lokal: di tambang PT Amman (NTT), menaikkan pH AMD (acid mine drainage, air asam tambang) dari 3,23 ke 8,70 memakai Ca(OH)₂ serta PAC dan fosfat memangkas Cu dari 4,43 ke 0,40 mg/L (~91% penurunan) (jurnal.polinema.ac.id). Zona reaksi dikondisikan dengan mixing 10–30 menit agar flok tumbuh dan presipitasi lengkap. Bahkan, studi EPA AS menyebut proses dua tahap kapur/sulfida “menghilangkan praktis semua logam pencemar” dari AMD (nepis.epa.gov).

Untuk skema yang konsisten, pengadaan kimia air limbah industri bisa diringkas melalui paket water & wastewater chemicals, sedangkan presisi dosis dijaga otomatis oleh dosing pump pada pH set point yang dipatok dari kurva netralisasi.

Blueprint Dewatering Tambang: Pompa Tahan Abrasi & Pengolahan Air

Klarifikasi akhir dan polishing

Setelah presipitasi, klarifier akhir memisahkan lumpur hidroksida logam. Dengan penyangga koagulasi tambahan (polimer), air diselesaikan melalui pengendapan atau filtrasi halus. Klarifier konvensional (termasuk lamella atau sludge blanket) dengan waktu tinggal 2–4 jam lazim mencapai >95% pembuangan padatan terpresipitasi, menurunkan TSS hingga satuan mg/L. Dalam kasus mobile Actiflo, lamella settler diikuti disc filter menghasilkan efluen yang memenuhi seluruh kriteria izin (www.canadianminingjournal.com).

Pada kebutuhan polishing, filter pasir atau membran kerap ditambahkan; misalnya, disc filter Hydrotech digunakan downstream Actiflo untuk memoles 5.455 m³/hari air terolah (www.canadianminingjournal.com). Untuk media granular, opsi seperti sand silica relevan, sementara solusi membran dapat memanfaatkan unit ultrafiltration (UF) untuk penyisihan tersuspensi halus. Efluen akhir biasanya berada di pH ~8 dengan logam minimal—sering berlebih aman atas baku mutu—bahkan pilot Actiflo/Hydrex pernah menurunkan Cu dan Zn hingga level parts‑per‑billion di proyek Red Lake, Kanada (www.veoliawatertech.com).

Lumpur buangan (hidroksida logam + pasir) dikumpulkan untuk pembuangan/daur ulang; padatan keringnya berbanding lurus beban logam influen (misalnya, bisa mencapai puluhan kg per 1.000 m³ bila kadar logam tinggi). Untuk keandalan operasi, paket water treatment ancillaries dan parts & consumables menjaga ketersediaan peralatan dan media.

Unit modular dan containerized

Praktik modern memaketkan seluruh tahapan di atas dalam unit skid atau kontainer pra‑rakit—tiap modul melakukan satu langkah (mis. reaktor flokulasi, klarifier, filter)—menciptakan koneksi plug‑and‑play untuk pemasangan kilat, termasuk di lokasi terpencil (www.veoliawatertech.com) (www.canadianminingjournal.com). Kapasitas per modul lazimnya ~1–500 m³/jam, dan kapasitas lebih besar dicapai dengan mem‑paralel modul (www.canadianminingjournal.com).

Format ini memangkas belanja modal (CAPEX) dengan mengalihkannya ke OPEX (sewa), sekaligus mempercepat perizinan karena data dapat dikumpulkan sambil jalan (www.canadianminingjournal.com). Unit mobile terbukti efektif di pertambangan: Veolia melaporkan mobile Actiflo digunakan untuk dewatering puluhan ribu m³ (mis. 10.000 m³/hari) di area sensitif (www.veoliawatertech.com), respons cepat untuk lonjakan debit (banjir pit) atau kebutuhan temporer seperti commissioning dan overhaul (www.veoliawatertech.com) (www.canadianminingjournal.com).

Karena kondisi lapangan fluktuatif musiman, operator dapat menambah atau memindahkan modul untuk menyesuaikan beban baru (www.veoliawatertech.com) (www.canadianminingjournal.com). Waktu aktif pun singkat—minggu, bukan >1 tahun seperti pabrik permanen (www.veoliawatertech.com). Contoh di BC Utara: sistem Actiflo dalam kontainer dipilih untuk dewatering tambang akses glasial di Brucejack, efektif menurunkan TSS dan logam dengan jejak tapak minimal (www.veoliawatertech.com).

Tren globalnya jelas: pasar mobile treatment ~US$1,47 miliar (2024) dan tumbuh ~10% per tahun, dengan ~35–40% didorong pertambangan/minyak‑gas dan kebutuhan darurat municipal (www.globalgrowthinsights.com) (www.globalgrowthinsights.com). Di Indonesia, meski data publik soal sistem kontainer air tambang masih terbatas, kontraktor domestik (mis. PT ATM milik Adaro) menawarkan WTP modular, dan regulator menerima selama efluen memenuhi kriteria.

Blasting Tambang Batubara Tanpa Nitrat: HPE dan Desain Presisi

Skalabilitas dan konfigurasi akhir

Rancangan modular menuntun pada arsitektur sederhana: sedimentasi (kolam/klarifier), presipitasi kimia, dan klarifikasi/filtrasi akhir. Kapasitas disusun dengan menambah modul sesuai debit—misalnya dua unit 200 m³/jam untuk total 400 m³/jam—serta setiap tahap disetel dari data kualitas air spesifik tambang. Sasaran akhirnya gamblang: memenuhi baku mutu Indonesia (pH 6–9, Fe ≤7, Mn ≤4, dsb. www.scribd.com) sambil menangani debit hingga ribuan m³/hari. Dengan unit containerized yang bisa operasional dalam hitungan minggu, desain ini menyatukan kepatuhan regulasi dan kelincahan operasional (www.veoliawatertech.com) (www.canadianminingjournal.com).