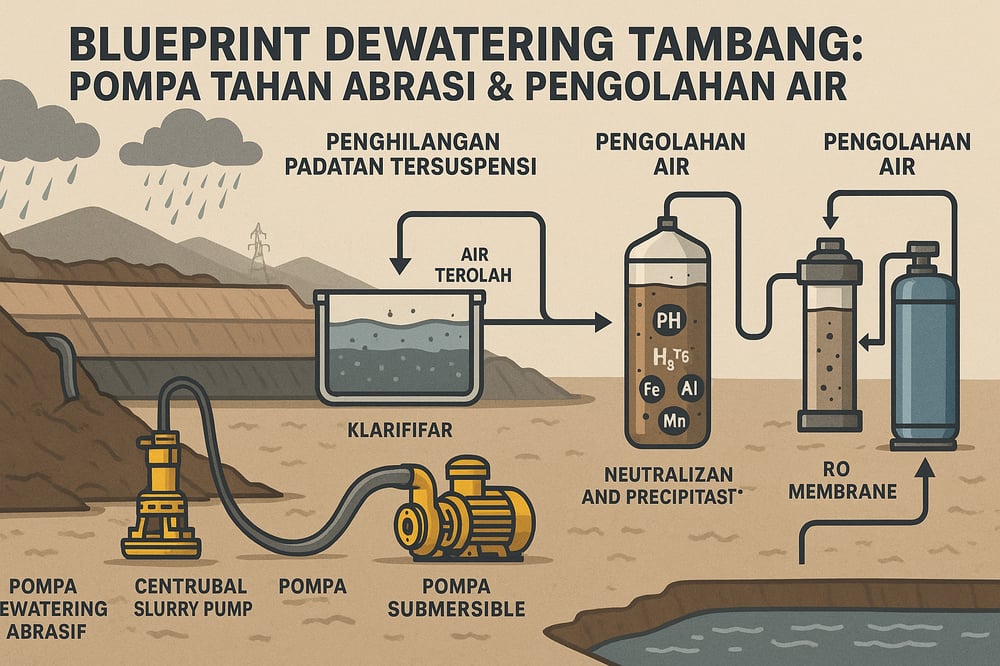

Tambang batu bara kini memompa ribuan meter kubik air per hari, dengan “dirty water” sarat sedimen yang menggerus pompa dan menekan kepatuhan lingkungan. Panduan ini merangkum desain pompa tahan abrasi dan instalasi pengolahan air aktif hingga RO untuk perencana tambang dan environmental engineer.

Industri: Coal_Mining | Proses: Extraction

Dari pit terbuka di Botswana yang mengandalkan pompa diesel Sykes untuk mengeluarkan ~103 juta liter dalam 30 hari (~3.400 m³/hari) hingga tambang bawah tanah, dewatering (pengurasan area kerja tambang) telah menjadi operasi 24/7 dengan beban air yang besar dan fluktuatif (www.e-mj.com). Saat penambangan makin dalam dan monsun tropis kian intens, kebutuhan dewatering “semakin niscaya” (www.e-mj.com).

Masalahnya, air masuk ke pit membawa sedimen tersuspensi dan partikel halus—“dirty water” yang abrasif—yang mempercepat keausan pompa dan pipa (www.e-mj.com). Lonjakan mendadak akibat hujan lebat, longsor, atau kolam pengendap yang gagal dapat memicu lonjakan padatan atau keasaman yang harus dihadapi sistem pompa dan pengolahan (www.e-mj.com). Tanpa pengolahan, air pompan tambang dapat memiliki pH rendah dan logam terlarut (Fe, Al, Mn, dll.) jauh di atas baku mutu (pmc.ncbi.nlm.nih.gov) (greenchem.co.id).

Di Indonesia, baku mutu air limbah tambang (KepMen LH 113/2003) mensyaratkan pH 6–9 dan batas Fe 7 mg/L, Mn 4 mg/L, serta TSS (total suspended solids) 400 mg/L (greenchem.co.id; rujukan regulasi juga tersedia di www.nawasis.org). Di banyak yurisdiksi Barat, ambang TSS lebih ketat (mis. pedoman US EPA TSS ≤70 mg/L, Fe ≤7 mg/L, Mn ≤4 mg/L) (www.mdpi.com). Praktiknya, desain yang menargetkan TSS <30 mg/L memberi ruang aman kepatuhan dan keselamatan lingkungan. Tren baru—reuse air berkelanjutan, pemantauan digital, dan desain khusus tapak—kini membentuk program dewatering (www.e-mj.com) (www.e-mj.com), bukan lagi “pos biaya yang terlupakan” (www.e-mj.com).

Strategi Lumpur Tambang Batubara: Menurunkan Resiko Tambang

Spesifikasi pompa untuk aliran abrasif

Pompa dewatering harus ekstra tangguh. Desain submersible dan centrifugal modern mengandalkan material tahan aus—hard‑metal, liner karet tebal, impeller baja high‑chrome—untuk menangani slurry abrasif (www.e-mj.com) (www.e-mj.com). Seri dewatering Xylem Flygt 2600, misalnya, memakai impeller tertutup yang dikeraskan khusus (www.e-mj.com), sementara untuk padatan tinggi, slurry pump khusus (contoh: Weir Warman DWU) direkomendasikan (www.e-mj.com).

Tanpa fitur tersebut, bahkan fraksi sedimen tersuspensi yang “moderat” dapat cepat mengikis casing dan impeller—“the introduction of…abrasive suspended solids is one of the most common causes of premature failure in a dewatering pump” (www.e-mj.com). Praktiknya, intake perlu dibersihkan dan disaring kasar; solusi sederhana adalah pemasangan screening manual di titik masuk. Banyak pompa juga dilengkapi cutter bergaya “snowplow” atau mixer.

Kapasitas harus mengejar puncak debit: pompa dewatering tambang lazimnya berkisar ratusan hingga beberapa ribu m³/jam. Untuk konteks, slurry pump skala pabrik bisa melampaui 14.000 m³/jam dengan motor 4.000 kW (www.e-mj.com), meski pompa air tanah biasanya lebih kecil. Sistem yang tangguh mengandalkan beberapa unit (duty + standby) serta VFD (variable frequency drive) untuk merespons fluktuasi. Desain harus spesifik tapak—memahami inflow, dampaknya ke rencana tambang, rentang kedalaman operasi, dan kecocokan dengan jaringan pipa yang ada (www.e-mj.com).

Kebiasaan oversizing menimbulkan inefisiensi; praktik mutakhir adalah right‑sizing (sering dengan VFD) untuk efisiensi energi (www.e-mj.com). Telemetry jarak jauh kini memberi alarm saat getaran atau daya pompa naik—memungkinkan maintenance preventif; bila gagal, “replacement is often the only option” (www.e-mj.com), sehingga durabilitas dan redundansi menjadi kunci.

Penghilangan padatan tersuspensi (TSS)

Tahap pertama IPAL tambang adalah klarifikasi padatan. Unit pengendap atau kolam besar dipadukan dengan penambahan koagulan/flokulan—misalnya polyacrylamide dan alum—untuk mengaglomerasi lempung halus/partikel koloid (www.mdpi.com). Dosing bahan kimia presisi dibantu pompa dosing, dengan pilihan coagulants dan flocculants komersial.

Aturan effluent coal‑prep AS pun mengasumsikan koagulasi/flokulasi untuk mencapai TSS ≤70 mg/L (www.mdpi.com). Waktu tinggal rancang beberapa jam (hingga ~24 jam pada kolam besar) memberi kesempatan padatan berat mengendap. Banyak tambang memakai geotextile flow‑through container (geotube) guna dewatering lumpur di tapak. Di Kalimantan Selatan, sebuah operasi batu bara mendewatering ~1.000.000 m³ sedimen kolam per tahun (~170.000 m³ padatan kering) dengan memompa ke 300 geotube besar, memangkas volume basah dan membuka ruang (www.solmax.com).

Setelah settling, polishing terakhir dengan filter pasir tekan seperti sand filter atau cartridge filter (dalam housing industri, misalnya steel filter) menangkap sisa kekeruhan ketika target TSS sangat rendah dibutuhkan. Pada instalasi ter-engineer, clarifier menggantikan kolam luas untuk footprint yang lebih terkendali.

Netralisasi dan presipitasi logam terlarut

Air tambang kerap mengandung logam terlarut (Fe, Al, Mn, Zn) dan keasaman dari oksidasi pirit/AMD (acid mine drainage). Metode baku industri adalah presipitasi kimia dengan alkali. Di tangki netralisasi, kapur Ca(OH)₂ atau soda kaustik dinaikkan dosis untuk menaikkan pH—umumnya 8–11. Besi dan aluminium mengendap sebagai hidroksida pada pH asam‑menengah (ferri mulai turun di pH ~3,5), sedangkan Mn dan Zn butuh pH netral 6–9 (pmc.ncbi.nlm.nih.gov). Aerasi (oxygenation) dipadukan untuk mengoksidasi Fe²⁺ menjadi Fe³⁺ sehingga presipitasi lebih efektif.

Studi bench/pilot menunjukkan presipitasi kimia menghilangkan >95% logam toksik umum, meski menghasilkan lumpur “yellow boy” yang voluminous (pmc.ncbi.nlm.nih.gov). Contohnya, sistem “seeded precipitation” seperti proses SPARRO® memakai kontrol pH dan inti kristal untuk mengelola scale dan memaksimalkan recovery—tetap bertumpu pada presipitasi (pmc.ncbi.nlm.nih.gov). Pendekatan ini matang dan aman, tetapi menuntut konsumsi kimia besar dan pengelolaan lumpur yang hati‑hati; pemasokan reagen dapat dikelola sebagai bagian dari paket bahan kimia air/air limbah.

Polishing lanjutan dan target TDS

Pada target logam jejak atau TDS yang sangat rendah, digunakan polishing tambahan berbasis membran/adsorben. Unit RO (reverse osmosis) telah dipakai pada skala pilot untuk mencapai kualitas air minum setelah presipitasi (pmc.ncbi.nlm.nih.gov); opsi aplikatif termasuk brackish-water RO dan paket membrane systems terintegrasi. Untuk jejak logam tertentu, karbon aktif dan resin pertukaran ion efektif—walau berbiaya tinggi—dengan platform seperti ion-exchange dan ion exchange resin yang ditujukan untuk polishing. Activated carbon relevan untuk senyawa organik dan jejak tertentu. Metode biologis pasif (wetland terbangun, bioreaktor pereduksi sulfat) telah didemonstrasikan untuk AMD, namun butuh lahan luas dan waktu tinggal panjang—sehingga sistem kimia aktif masih dominan di operasi berjalan.

Panduan Membangun Instalasi Pengolahan Air Tambang yang Tahan Banting

Pemantauan efluen dan kepatuhan

Eflluen dimonitor kontinu untuk kepatuhan. Sensor pH, kekeruhan/TSS, dan konduktivitas (indikator garam terlarut) memberi umpan balik ke kontrol dosis kapur. Uji lab berkala memeriksa logam (Fe, Mn, Cu, Zn, dll.) dan keasaman. Pembuangan hanya dilakukan setelah semua kriteria izin terpenuhi. Standar nasional Indonesia mewajibkan pH 6–9 dengan batas Fe/Mn/TSS seperti di atas (greenchem.co.id). Banyak operasi memilih margin aman—menargetkan pH ~7–8, Fe <2 mg/L, TSS <50 mg/L—untuk menghindari pelanggaran izin.

Integrasi ke rencana tambang dan biaya

Dewatering dan pengolahan perlu dirancang terpadu sejak awal. Kapasitas pompa dan IPAL harus mengakomodasi beban puncak musim hujan, bukan sekadar aliran rata‑rata. Operasi air tambang berjalan nonstop; satu pompa terlewat atau clarifier tersumbat bisa menghentikan produksi. Di sisi positif, reuse makin dominan: air olahan sering dipakai ulang untuk dust control atau wash plant, menekan pengambilan air segar (pmc.ncbi.nlm.nih.gov). Seiring elektrifikasi pompa dan otomasi kontrol, efisiensi energi meningkat—operating point pompa mengikuti kurva inflow, meminimalkan daya terbuang (www.e-mj.com).

Biaya signifikan: desain tahan abrasi dan pengolahan lengkap menambah CAPEX/OPEX. Konsumsi bahan kimia menjadi pendorong biaya utama; pada drainage sangat asam, kebutuhan kapur bisa mencapai puluhan ton per hari. Beban padatan tinggi juga berarti maintenance sering—downtime untuk rebuild pompa atau ganti filter adalah keniscayaan. Namun rekayasa yang cermat berimbas pada uptime dan kepatuhan. Contoh jangka panjang dari Indiana (Alliance Coal) menunjukkan pemilihan slurry pump khusus memperpanjang umur operasi jauh di atas pompa dewatering standar.

Studi kasus dan dimensi kapasitas

Kasus Kalimantan Selatan menegaskan pentingnya manajemen integrated dewatering dan lumpur: 300 geotube mendewatering >1.000.000 m³ sedimen (170.000 m³ padatan) dalam setahun, sementara air jernihnya dipakai ulang untuk makeup wash plant—memenuhi regulasi pembuangan sekaligus menghindari biaya perluasan kolam (www.solmax.com). Di semua kasus, kapasitas lini pengolahan—dosing kimia, clarifier, filter—harus menampung maksimum debit pompa. Downtime karena kegagalan pompa diminimalkan dengan mitigasi isu yang diketahui (mis. agitasi untuk mencegah sedimen mengendap di sump). Sasaran akhirnya adalah zero discharge excursions: dengan desain yang tepat, air olahan konsisten memenuhi standar Indonesia maupun internasional, mencegah dampak lingkungan dan menjaga kepatuhan (greenchem.co.id) (www.mdpi.com).

Butir rencana untuk mine planners

- Perencanaan terpadu dewatering–IPAL: modelkan inflow dan beban kontaminan sejak awal; sediakan kapasitas pompa dan klarifikasi yang cukup dalam rencana tambang (www.e-mj.com) (www.e-mj.com).

- Pilih peralatan tahan abrasi: pompa submersible/surface dengan komponen dikeraskan (liner karet, impeller high‑chrome) untuk meminimalkan aus (www.e-mj.com) (www.e-mj.com).

- Penuhi atau lampaui standar: targetkan efluen di bawah ambang ketat (mis. pH 7–8, Fe ≪7 mg/L, TSS ≪70 mg/L) untuk buffer kondisi upset (greenchem.co.id) (www.mdpi.com).

- Fleksibilitas dan monitoring: pasang beberapa pompa dan sensor real‑time untuk merespons lonjakan air/padatan.

- Biaya siklus hidup: pompa tangguh dan reaktor pengolahan yang tepat membayar kembali lewat penurunan breakdown dan liabilitas lingkungan.

Baca juga:Dewatering Tambang Batubara: Memilih Pompa Efisien & Andal

Referensi dan rujukan

Artikel teknik E&MJ (www.e-mj.com; www.e-mj.com; www.e-mj.com) dan ulasan lingkungan MDPI/Heliyon (pmc.ncbi.nlm.nih.gov; www.mdpi.com; pmc.ncbi.nlm.nih.gov; pmc.ncbi.nlm.nih.gov) menjadi dasar angka dan pendekatan di atas. Regulasi Indonesia (KepMen LH 113/2003) dirangkum di greenchem.co.id dan www.nawasis.org, sementara studi kasus geotube tersedia di www.solmax.com.