Dari pemilihan pompa heavy-duty hingga SCADA dan stok suku cadang kritis, inilah cetak biru membangun dan mengoperasikan plant air tambang yang tetap jalan saat beban kerja melonjak dan komponen goyah.

Industri: Coal_Mining | Proses: Wastewater_Treatment

Dalam pengelolaan air tambang, setiap jam downtime bernilai mahal. Studi industri menempatkan biaya pemeliharaan di angka 35–50% dari total biaya proyek di pertambangan (pmc.ncbi.nlm.nih.gov). Satu kegagalan pompa tanpa cadangan bisa berarti jutaan dolar melayang dan butuh minggu untuk kembali ke kapasitas penuh (wmfts.com).

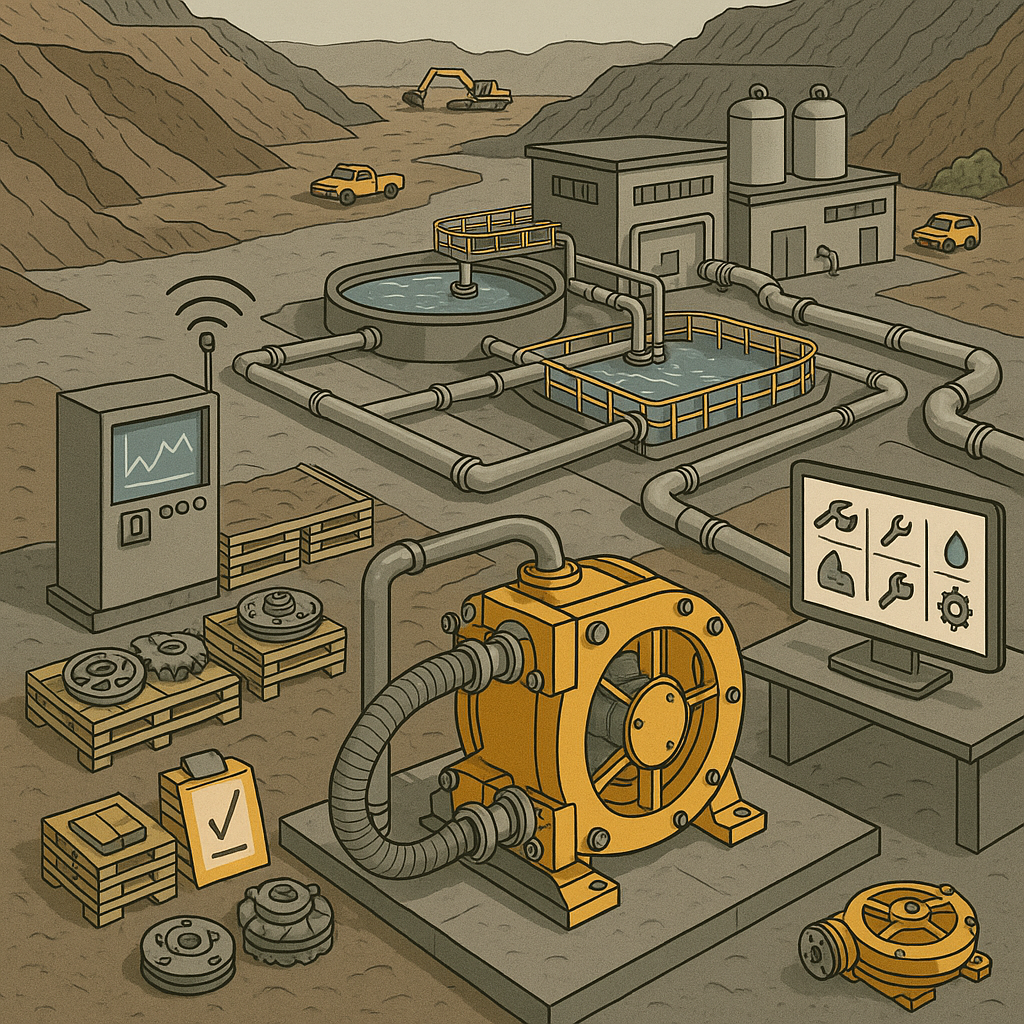

Solusinya bukan satu perangkat, melainkan satu sistem yang dibangun untuk bertahan: pemilihan peralatan yang tepat untuk lingkungan tambang yang keras, otomatisasi dan pemantauan jarak jauh (SCADA, IIoT), inventori suku cadang kritis di lokasi, serta rencana operasi dan pemeliharaan (O&M) yang disiplin. Semua ini bertujuan pada satu hal: reliabilitas jangka panjang, termasuk memenuhi batas baku mutu efluen Indonesia seperti MoEF 1347/2022 yang menuntut pemantauan kontinu.

Jet Air Tambang: Pompa, Nozzle Abrasif & Protokol Keselamatan

Pemilihan peralatan tahan lingkungan tambang

Resiliensi dimulai dari komponen yang tepat. Pompa peristaltik (“hose pump”) modern sanggup menangani slurry sangat pekat hingga 80% padatan berat dan tetap menjaga 100% keluaran volumetrik di bawah kendali kecepatan variabel (wmfts.com). Desain ini tidak memakai mechanical seal internal (tanpa kebutuhan water flush) dan menahan kebocoran di dalam housing, secara drastis mengurangi risiko kegagalan dan bahaya keselamatan (wmfts.com).

Bandingkan dengan pompa sentrifugal konvensional yang, pada kondisi serupa, sering membutuhkan daya motor 50–60% lebih besar untuk laju alir yang sama (wmfts.com) dan rentan gagal seal serta bocor (risiko keselamatan) (wmfts.com). Material basah (wetted parts) wajib tahan korosi—misalnya impeller dan casing high‑Chrome atau polimer—untuk air asam kaya logam (engineeringnews.co.za), dan lebih baik jika unitnya “belt‑ atau forklift‑movable” agar penggantian cepat.

Fitur heavy‑duty—bantalan (bearing) diperkuat, flange kokoh, safety cage—dirancang untuk memaksimalkan uptime. Seorang pakar menyimpulkan, “the Heavy Duty pump… guarantees maximum uptime and a continuous production process” bahkan di plant tambang yang menuntut (wmfts.com).

Desain redundancy N+1 (satu duty, satu standby) mutlak: jika pompa utama gagal, standby langsung ambil alih. Tanpa cadangan, “an uncontrolled breakdown … would cost millions of dollars and weeks to ramp up again” (wmfts.com). Praktiknya, tambang menyiapkan listrik cadangan (genset) dan opsi bypass agar kegagalan tidak memaksa shutdown total. Secara energi, konfigurasi yang tepat memangkas konsumsi daya 40–50% dibanding sentrifugal untuk aliran setara (wmfts.com), sekaligus memperpanjang umur plant dan menurunkan biaya downtime (wmfts.com) (scielo.org.za).

- Langkah kunci: pilih pompa untuk slurry kental (contoh peristaltik hingga 80% padatan; wmfts.com); material heavy‑duty tahan korosi; pompa duty+standby; seal fail‑safe dan housing yang menahan kebocoran (wmfts.com) (wmfts.com).

- Manfaat: konsumsi energi lebih rendah (sekitar 40–50% lebih hemat daya vs. sentrifugal untuk aliran sama; wmfts.com), lebih sedikit kebocoran, dan pengurangan besar biaya downtime (menghindari satu kegagalan pompa dapat menghemat hari‑hari produksi yang hilang; wmfts.com) (scielo.org.za).

Otomasi dan pemantauan jarak jauh

Integrasi otomasi dan monitoring real‑time adalah syarat plant yang resilien. SCADA (supervisory control and data acquisition) dan sensor IIoT (industrial internet of things) memberi visibilitas kontinu atas aliran, kimia, dan status peralatan (researchgate.net) (pmc.ncbi.nlm.nih.gov). Wireless sensor networks (WSN; jaringan sensor nirkabel) dapat memantau pH, konduktivitas, kekeruhan, dan laju alir di titik‑titik kunci; datanya memberi makan kontrol otomatis untuk menyesuaikan dosis kimia dan kecepatan pompa secara dinamis (researchgate.net) (watertechonline.com). Dalam praktik, ini berarti aktuasi presisi pada dosing pump untuk kontrol pH dan koagulasi.

Contoh konkret: sebuah plant remediasi di AS memakai SCADA terdistribusi (Opto SNAP PAC) untuk memantau ribuan titik I/O, mengatur pH, kekeruhan, dan alir berdasarkan input sensor (watertechonline.com) (watertechonline.com). Arsitektur terdistribusi ini memastikan jika pengendali pusat gagal, “otak” remote tetap mendosis aliran secara independen (watertechonline.com).

Plant modern memperluasnya dengan konektivitas jarak jauh: tautan 5G atau satelit dan analitik cloud memungkinkan pusat operasi mengawasi banyak lokasi secara real‑time (pmc.ncbi.nlm.nih.gov). Paradigma “intelligent mining” menggabungkan sensor IoT dan analitik AI untuk memprediksi kebutuhan pemeliharaan dan mengoptimasi strategi dosing (pmc.ncbi.nlm.nih.gov) (pmc.ncbi.nlm.nih.gov). Manfaatnya terukur: algoritma prediktif “meminimalkan downtime tak terencana, mengurangi biaya perbaikan, dan meningkatkan reliabilitas sistem” (pmc.ncbi.nlm.nih.gov), dan alarm dapat memicu SMS jarak jauh, throttling aliran masuk saat badai, serta pencatatan data untuk benchmarking (watertechonline.com).

Inventori suku cadang kritis di lokasi

Plant yang tangguh menyimpan critical spares di lokasi. Identifikasi komponen long‑lead atau single‑source—modul PLC (programmable logic controller), sensor spesifik, wear parts pompa proprietari, membran, dan valve khusus—dan simpan minimal satu unit cadangan. Dengan pemeliharaan yang bisa menyumbang 35–50% biaya proyek (pmc.ncbi.nlm.nih.gov), menunggu bearing pengganti beberapa hari berarti biaya tinggi. Pengalaman industri menunjukkan hampir semua stoppage memburuk karena spares tidak tersedia; “When the duty pump fails, the backup takes over; if the standby pump fails, then you have a serious problem… if the process has an uncontrolled breakdown it can cost millions of dollars and weeks to ramp up again” (wmfts.com).

Klasifikasikan spares menurut kritikalitas dan pegang stok N+1. Jika satu jenis pompa unik di plant, simpan minimal dua pump pack (impeller, casing, motor). Di lokasi tambang Indonesia yang terpencil, lead time impor bisa 6–12 minggu; cache di lokasi mencegah downtime panjang. Konsumabel—filter cartridge, resin, bahan kimia—perlu stok di atas laju konsumsi minimum; di sini, cartridge filter dan ion‑exchange resin termasuk contoh yang lazim. Kendali inventori yang kuat (forecast permintaan dan notifikasi reorder) memastikan pemakaian efisien. Setiap hari yang terselamatkan oleh spares on‑site menghindari hilangnya pendapatan ratusan ribu dolar per hari (wmfts.com) (pmc.ncbi.nlm.nih.gov).

- Aksi kunci: gandakan pompa, blower, dan controller kritis; buat daftar parts dan rotasi stok; gunakan vendor‑managed inventory jika memungkinkan untuk replenishment barang fast‑moving.

- Tujuan: hilangkan penundaan “deadstock”—semua kegagalan yang mungkin harus bisa dipulihkan dalam hitungan jam, bukan minggu, dengan mengganti ke spare. Reliabilitas naik tajam saat perbaikan tidak terhambat ketersediaan parts.

Untuk kategori umum suku cadang dan konsumabel pengolahan air, platform seperti part & consumables memudahkan standardisasi inventori lintas site.

Dewatering Sludge Cuci Alat Tambang: Drying Bed & Geobag Efektif

Rencana operasi dan pemeliharaan komprehensif

Resiliensi jangka panjang butuh program O&M yang detail—bukan tambal sulam reaktif. Dokumenkan seluruh peralatan (lengkap dengan P&ID; piping and instrumentation diagram), daftar tugas rutin, dan jadwalkan berdasar kalender atau jam operasi. Gabungkan preventive dan predictive maintenance: inspeksi bulanan seal pompa dan alignment kopling, penggantian media filtrasi kuartalan, serta overhaul tahunan pada skid ion exchange dan membran. Skid membran industri seperti membrane systems dan sistem pertukaran ion seperti ion‑exchange tipikalnya berada dalam daftar aset kritis.

Pendekatan “predictive” (monitoring kondisi) makin krusial di pertambangan: sensor vibrasi, termografi, dan analisis arus motor mendeteksi kegagalan pompa/motor sebelum ada gangguan proses (pmc.ncbi.nlm.nih.gov). Integrasi analitik prediktif dan IoT dalam rezim pemeliharaan pompa “meminimalkan downtime tak terencana, mengurangi biaya perbaikan, dan meningkatkan reliabilitas sistem” (pmc.ncbi.nlm.nih.gov). Tugas preventif—pelumasan, penggantian seal, pengecekan kalibrasi—menjadi lapis pengaman saat alarm prediktif sedang hening; pengecekan kebocoran/kebersihan dan re‑greasing bearing adalah fondasi aset yang aman (pmc.ncbi.nlm.nih.gov).

Pelatihan staf dan dokumentasi sama pentingnya. Setiap operator harus paham prosedur darurat (mis. alih ke pompa cadangan) dan troubleshooting elektronik dasar. Rencana O&M wajib memuat metrik kinerja (volume dipompa, volume terolah, jam downtime), pencatatan (log alarm dan tindakan pemeliharaan), serta audit berkala. Regulator kerap menuntut bukti kepatuhan—batas efluen pertambangan Indonesia (mis. MoEF 1347/2022) meminta pemantauan kontinu. Menjalankan rencana ini secara ketat adalah cara paling proaktif menangkap isu; “peralihan dari reaktif ke prediktif” disebut sebagai ciri penentu intelligent mining, memberi operasi yang jauh lebih resilien dan hemat biaya (pmc.ncbi.nlm.nih.gov) (pmc.ncbi.nlm.nih.gov).

- Elemen rencana: CMMS (computerized maintenance management system) untuk scheduling; daftar spare parts; daftar cek keselamatan; review rekomendasi pabrikan; langkah aksi darurat.

- Outcome: O&M yang dieksekusi baik umumnya menggandakan availability peralatan. Dalam benchmarking, tambang yang mengadopsi predictive maintenance memangkas kegagalan multi‑hari menjadi hitungan jam (pmc.ncbi.nlm.nih.gov). Ujungnya, plant dengan uptime rata‑rata 95% vs 80% menghemat “bulan‑bulan” shutdown per tahun.

Ringkasan kinerja dan kepatuhan

Dengan investasi yang tepat, plant pengolahan air tambang batubara konsisten memenuhi standar kualitas—misalnya mencapai pH≈6,1 dan Fe/TSS rendah sesuai kebutuhan (researchgate.net)—serta menghemat ratusan ribu per bulan untuk biaya air (watercareinnovations.com). Ini sekaligus menjadi lindung nilai terhadap denda regulasi dan keterlambatan—monitoring cerdas plus preventive upkeep mengubah biaya pemeliharaan yang tinggi (sering 35–50% dari total biaya proyek; pmc.ncbi.nlm.nih.gov) menjadi operasi yang stabil dan terprediksi.

- Key takeaways: investasi pada pompa dan kontrol berdaya tahan; penerapan jaringan sensor/SCADA real‑time; pemeliharaan stok suku cadang lengkap; serta eksekusi jadwal preventive/predictive maintenance—semuanya berbasis bukti. Kombinasinya menopang plant yang memenuhi regulasi Indonesia dan memberi konsistensi serta uptime yang dibutuhkan untuk produksi batubara yang hemat biaya (researchgate.net) (pmc.ncbi.nlm.nih.gov) (pmc.ncbi.nlm.nih.gov).

Rencana Maintenance Stasiun Cuci Tambang: Hemat Biaya & Cegah Korosi

Sumber dan catatan

Artikel ini merujuk pada studi peer‑reviewed dan laporan industri tentang sistem air tambang untuk angka dan rekomendasi (pmc.ncbi.nlm.nih.gov) (wmfts.com) (pmc.ncbi.nlm.nih.gov) (pmc.ncbi.nlm.nih.gov). Data tambang Indonesia mengacu pada studi kasus PT Adaro (researchgate.net) dan regulasi nasional. Insight teknis tambahan diambil dari analisis pabrikan pompa dan laporan kasus industri air (wmfts.com) (watertechonline.com). Detail sitasi tampil in‑line di tiap klaim.