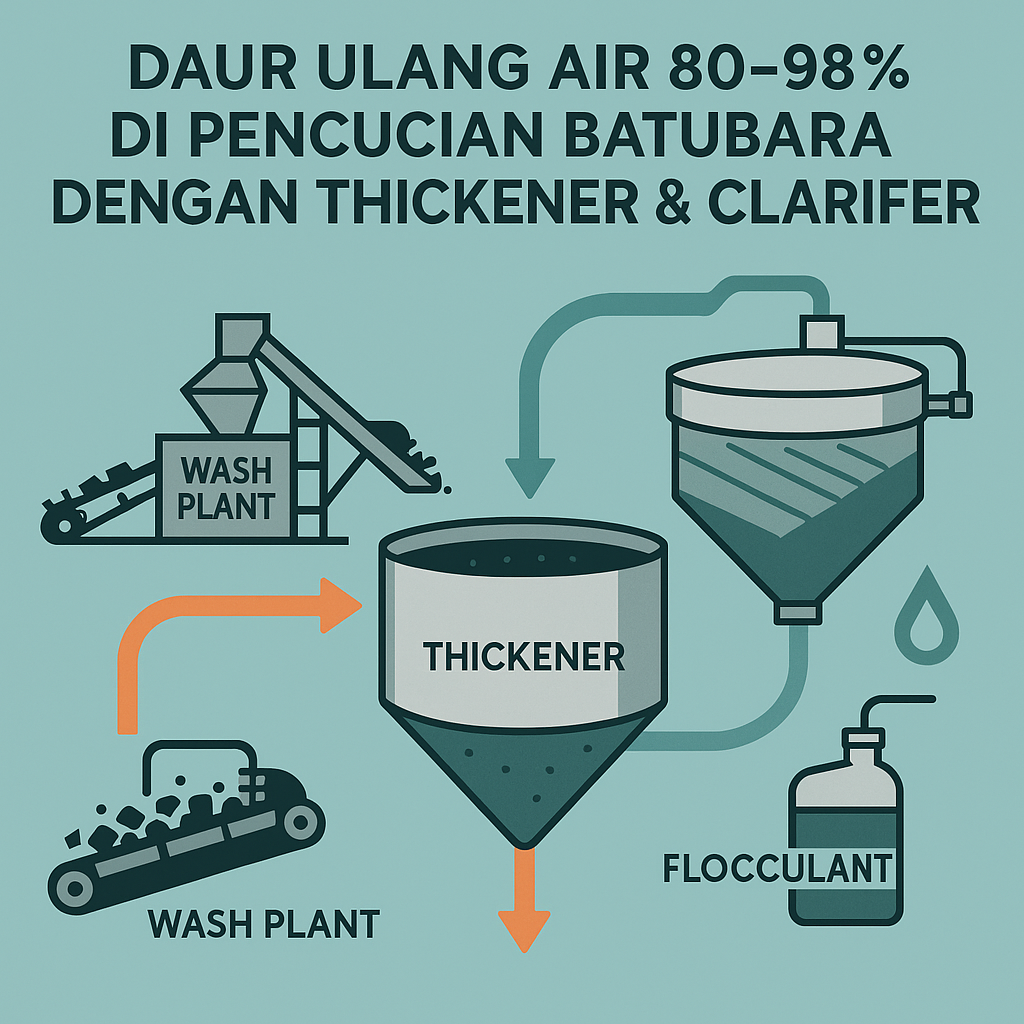

Dari Kalimantan hingga fasilitas modern global, pabrik persiapan batubara beralih ke sirkuit air tertutup yang memulihkan 80–98% air proses—ditopang thickener, clarifier, dan flokulan spesialis.

Industri: Coal_Mining | Proses: Preparation

Air adalah mata uang di pencucian batubara. Fine coal harus disuspensikan di air agar pemisahan gravitasi atau flotasi bekerja, menghasilkan slurry dalam jumlah besar yang mahal dikelola dan berisiko lingkungan. Satu kajian bahkan menulis, “coal slurry is an essential component of mining operations, accounting for more than half of operating costs,” menegaskan dorongan ekonomi untuk pemulihan air yang efektif (MDPI).

Di wilayah kering—termasuk Kalimantan dan provinsi timur Indonesia—serta di tengah regulasi yang lebih ketat, tekanan untuk menghemat air makin nyata. Regulasi air limbah 2022 (Permen LHK No.5/2022) mewajibkan perlakuan efluen tambang—misalnya constructed wetlands—sebelum dibuang (Pengumuman JDIH). Secara global, tren industri mengarah ke daur ulang ketat: pabrik modern menargetkan penggunaan ulang 80–90% atau lebih dari air proses (AZoMining; McLanahan).

Baca juga:

Optimasi Yield Prep Plant dengan Analyzer & Otomasi Proses

Rancangan sirkuit air tertutup

Sistem tertutup yang andal memadukan thickener (penebal lumpur) dan clarifier (pengendap/pemoles kejernihan) sehingga hampir seluruh washwater disirkulasikan kembali. Dalam skema tipikal, batuan kasar dan reject berat diambil oleh peralatan seperti screen atau cyclone, sementara overflow encer—berisi fines dan clay—dialirkan ke satu atau beberapa thickener laju tinggi.

Thickener memekatkan padatan menjadi underflow densitas tinggi—sering 40–50 wt% (persen berat) atau lebih—seraya menghasilkan overflow jernih. Overflow ini dapat melewati splashboard atau clarifier bertahap seperti lamella clarifier untuk menyisihkan sisa partikel keruh, menghasilkan air reuse-grade. Pada titik ini, clarifier dengan detensi 0,5–4 jam dapat berperan sebagai polishing; unit clarifier menjadi tulang punggung pemulihan air, dengan opsi footprint ringkas via lamella settler. Air jernih dikembalikan sebagai recycle ke wash plant (jig, cyclone, screen, dan lainnya), membentuk sirkuit hampir tertutup; makeup water hanya mengganti kehilangan karena evaporasi atau entrainment—umumnya hanya beberapa persen dari throughput jika dioperasikan baik.

Thickener modern dan kerapatan underflow

Desain thickener modern krusial. High-rate dan deep-cone thickener—contoh Metso FRC dan FLS Deep Cone—mengusung jejak lahan kompak dan kejernihan overflow tinggi. FLS Deep Cone memiliki sudut kerucut 70° dan dinding curam untuk bed lumpur lebih dalam dan underflow padat; kinerja lapangan menunjukkan >70 wt% padatan pada underflow (FLS), dibanding ~50% di thickener tradisional. Semakin padat underflow, semakin sedikit air yang hilang ke tailing. Praktiknya, sirkuit thickening yang dikelola baik dapat memulihkan ~85% air pencucian (AZoMining); menambahkan langkah sekunder dapat mendorong angka ini lebih tinggi. McLanahan mencatat, menggabungkan thickener dengan filter press dapat mencapai hingga 98% pemulihan air—praktis meniadakan pelepasan ke kolam (McLanahan).

Contoh aliran proses dan parameter kejernihan

Pada contoh rancangan, raw wash water mengalir ke sirkuit pencucian (screen, cyclone, flotation, dll.). Tailings slurry menuju primary high-rate thickener (umumnya dengan dosing flokulan), yang membuang sludge ke stack tailing, sementara overflow (biasanya <500 NTU; NTU adalah satuan kekeruhan) ditampung di clarifier atau surge tank. Clarifier—tipe lamella atau menara plate—mengendapkan fines lanjutan; overflow-nya (misalnya <50 NTU) dikembalikan ke tangki recycle. Makeup water hanya menambah kehilangan. Susunan thickener–clarifier bertingkat semacam ini realistis memulihkan 90–95% air proses (AZoMining; McLanahan). Pada kasus yang lebih ketat, polishing akhir dengan filter press atau membran dapat mendekati ~98% pemulihan (McLanahan), dengan opsi teknologi membran melalui membrane systems untuk pemolesan.

Desain IPAL Tambang Batubara: Equalisasi, Netralisasi & Polishing

Flokulan khusus untuk fines batubara

Partikel halus batubara dan lempung (<20 µm) lambat mengendap dan menstabilkan suspensi. Di sinilah flocculants—polimer pengagregasi—menjadi kunci. Poliakrilamida (PAM) adalah standar; anionic PAM (APAM) kerap paling efektif untuk slurry batubara/lempung bermuatan negatif (ResearchGate; MDPI). Coagulants seperti alum atau FeCl₃ dapat diberikan lebih dulu untuk menetralkan muatan, lalu diikuti PAM bermassa molekul tinggi untuk bridging.

Data laboratorium dan studi kasus mengkuantifikasi dampak. Pada slurry fine batubara 8% padatan, dosis 32–33 g/t (gram per ton padatan; ≈0,0033–0,0038 wt%) dari flokulan PAM komersial—optimum ≈32,5 g/t—secara dramatis mempercepat pengendapan. Pada dosis ini, laju settling melonjak ke 178 mm/menit (0,178 cm/detik)—sekitar 34× lebih cepat dibanding tanpa flokulan—serta kekeruhan overflow turun ke ~7,4 NTU (sekitar 25% dari kejernihan tanpa flokulan) (SciELO; SciELO).

Kebalikannya, flokulan kationik (mis. polyDADMAC) sering membutuhkan dosis lebih tinggi dan menghasilkan flok lebih kecil dan padat. Kajian menunjukkan polimer anionik membentuk flok besar dan berpori dengan air overflow lebih jernih, sementara polimer kationik membentuk flok kecil yang justru menghambat dewatering (ResearchGate; MDPI). Dosis operasional disetel empiris melalui uji toples (jar test)—umumnya 10–100 g/t—dengan kontrol presisi via dosing pump untuk stabilitas proses.

Hasil lapangan dan parameter desain

Data lapangan menguatkan strategi di atas. Sirkuit thickening yang di-upgrade dengan tanki laju tinggi dan dosing flokulan rutin mengalihkan tailing ke >25–40% padatan pada underflow dan memulihkan 80–90%+ washwater (AZoMining; FLS). Menambahkan varian deep-cone atau paste thickener (target >70 wt% padatan) dapat mendorong pemulihan melewati 90%. Dalam satu kasus nyata, integrasi fine-filter press sekunder menaikkan pemulihan air bersih dari ~90% menjadi 98% (McLanahan).

Parameter target memandu desain: underflow thickener >40% padatan; overflow <100 NTU—sering <50–100 NTU dengan flokulan—dan overflow clarifier mendekati kejernihan air minum. Ukur persentase pemulihan: sirkuit efisien melaporkan 0,85–0,95 kg air dipulihkan per kg umpan (85–95%). Kinerja flokulan diukur dari laju pengendapan (cm/detik) dan kekeruhan overflow (NTU); suspensi yang tanpa perlakuan mengendap <10 mm/menit seharusnya mencapai >100 mm/menit pada dosis optimum. Untuk footprint kompak dan kapasitas tinggi, modul lamella settler kerap dipakai sebagai polishing setelah thickener. Di sisi bahan kimia penunjang, pilihan dan ketersediaan coagulants serta flocculants menentukan stabilitas kejernihan recycle.

Panduan Lengkap Uji Geokimia untuk Cegah Acid Mine Drainage

Implikasi biaya, regulasi, dan praktik

Dengan sirkuit tertutup thickener–clarifier yang ditopang flokulasi polimer, pabrik persiapan batubara dapat memulihkan mayoritas air proses, memangkas makeup water ~80–98%, memenuhi ambang efluen, dan mengecilkan footprint kolam tailing. Tren ini selaras dengan dorongan efisiensi biaya—ingat pernyataan bahwa coal slurry “accounting for more than half of operating costs” (MDPI)—serta kepatuhan pada aturan Indonesia tentang pengolahan efluen pertambangan (JDIH). Industri pun secara rutin menargetkan reuse >90% sebagai praktik manajemen air proaktif (AZoMining; McLanahan), dengan pemolesan akhir lewat membran atau filter press bila diperlukan—disokong infrastruktur seperti clarifier dan dosing yang konsisten dari dosing pump.