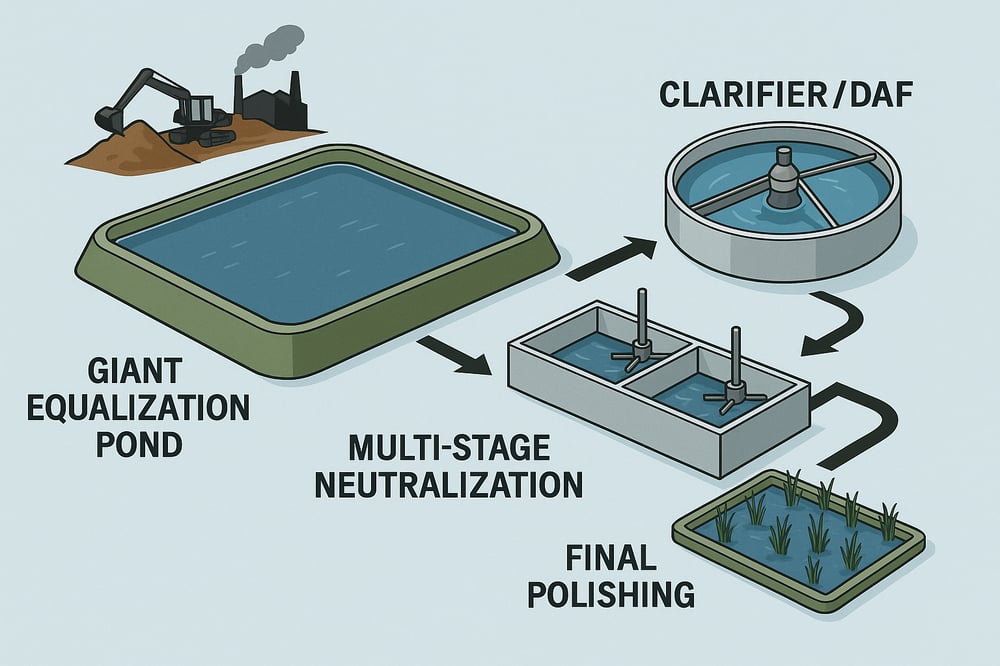

Air asam tambang dengan pH bisa di bawah 4 dan logam terlarut tinggi bukan halangan—asal desain berani memasang kolam ekualisasi besar, penghilangan padatan yang tangguh, netralisasi bertahap, dan polishing yang tepat.

Industri: Coal_Mining | Proses: Wastewater_Treatment

Fakta awalnya keras: air limbah tambang batubara kerap bersifat asam (pH bisa <4) dengan Fe dan Mn pada level puluhan hingga ratusan mg/L (mdpi.com). Target desain jelas: memenuhi baku mutu buangan tambang Indonesia—pH 6–9, Fe ≤7 mg/L, Mn ≤4 mg/L, TSS (total suspended solids/padatan tersuspensi total) ≤400 mg/L (greenchem.co.id)—dan idealnya jauh di bawahnya dengan pH netral serta >90–99% removal Fe/Mn.

Contoh lokal menggarisbawahi urgensinya: air tambang tak terolah di Aceh mencatat Fe hingga 8,24 mg/L, jauh di atas ambang 0,3 mg/L untuk perairan Kelas II (researchgate.net). Tren regulasi pun condong ke polishing pasif: Permen LHK No. 5/2022 mewajibkan penggunaan lahan basah buatan (constructed wetlands) untuk air limbah pertambangan (peraturan.bpk.go.id).

Fluktuasi debit adalah kenyataan operasi. Satu tambang memompa 15.300 m³/hari (≈177 L/s) dan menyiapkan kolam polishing 8.176 m³—hanya sekitar 0,54 hari waktu tinggal (nepis.epa.gov). Karena itu, penentuan kapasitas harus memberi ruang ≥1–2 hari penyimpanan untuk meredam puncak beban dan variasi kualitas.

Baca juga:

Panduan Teknologi Pengolahan Air Tambang: Biologi vs Kimia vs RO

Target mutu dan konteks regulasi

Desain IPAL terpusat menargetkan pH netral dan penurunan logam Fe/Mn >90–99% sembari menutup celah TSS hingga jauh di bawah 400 mg/L (lihat standar di greenchem.co.id). Fakta dasar kualitas AMD (acid mine drainage/air asam tambang) yang asam dan kaya logam (mdpi.com) menempatkan lahan basah buatan sebagai opsi polishing yang selaras dengan Permen LHK No. 5/2022 (peraturan.bpk.go.id), sementara contoh Aceh memperlihatkan Fe 8,24 mg/L yang melampaui ambang perairan Kelas II 0,3 mg/L (researchgate.net).

Perancangan kolam equalisasi dan penyimpanan

Kolam equalisasi (equalization pond—kolam penyangga untuk meratakan debit dan beban) menjadi tulang punggung. Praktik umum: waktu tinggal 24–48 jam dari debit rata-rata untuk meredam lonjakan dan memberi sedimentasi awal. Satu studi EPA mengalirkan 1.586 m³/hari ke kolam 11.355 m³—≈7 hari waktu tinggal (nepis.epa.gov).

Waktu tinggal yang panjang menekan kebutuhan kimia: kasus 7 hari tadi hanya memerlukan 0,383 kg Ca(OH)₂/m³ (0,608 ton/hari kapur) (nepis.epa.gov), sementara sistem lebih kecil (4.040 m³/hari, 1,0 hari waktu tinggal) butuh ~1,5 kg/m³ (nepis.epa.gov). Spesifikasi teknis yang lazim: kedalaman ≥3 m, baffle untuk pencampuran, dan pelimpah (overflow weirs). Pemodelan atau uji percontohan dianjurkan untuk memetakan variasi harian/musiman. Dengan ukuran memadai, kolam ini juga memungkinkan dekantasi padatan kasar sebelum proses intensif berikutnya.

Sistem pemisahan padatan primer (clarifier/DAF)

Setelah ekualisasi, tren yang andal adalah pemisahan padatan lewat koagulasi kimia diikuti unit klarifikasi: clarifier atau DAF (dissolved air flotation/flotasi udara terlarut). Koagulasi (mis. garam besi/ferric chloride atau polimer anionik) mempersiapkan pembentukan flok. Banyak pabrik tambang mengandalkan clarifier berbantu flokulan untuk mengeliminasi ≥80–95% padatan tersuspensi. Contohnya, satu fasilitas mengoperasikan clarifier diameter 24,4 m plus kolam 3.786 m³ untuk polishing lumpur (nepis.epa.gov).

Dalam praktik, DAF kerap unggul untuk slurry bermuatan mineral berat; kajian industri menunjukkan DAF dapat mencapai removal logam dan TSS sangat tinggi—sering 90%+ pada kondisi optimal (gydaf.com). Kapasitas harus mengikuti debit puncak; sebagai referensi, clarifier berdiameter 80 ft mampu menangani ~7×10³ m³/hari dalam satu desain yang dilaporkan (nepis.epa.gov). Air terklarifikasi kemudian bergerak ke tahap kimia, dengan hasil samping lumpur yang bisa mencapai ~5–10% volume umpan (nepis.epa.gov).

Implementasi teknis umum di lapangan meliputi pemilihan unit clarifier atau DAF sesuai karakter beban, serta paket bahan koagulan dan flokulan untuk menstabilkan kinerja pada variasi kualitas air baku.

Baca juga:

Polishing Pasif Tambang Batubara: Turunkan OPEX & Maksimalkan Kinerja

Netralisasi pH dan presipitasi logam multi‑tahap

Aliran AMD biasanya dinetralkan dengan kapur hidrasi Ca(OH)₂ (hydrated lime) atau batu kapur. Rangkaian multi‑tahap paling efektif: pencampuran cepat (flash mixing) untuk mengangkat pH ke ~7; diikuti aerasi‑oksidasi (aeration‑oxidation) untuk mengoksidasi Fe(II)/Mn; lalu dosis alkali kedua hingga pH ≈9–10 untuk mengendapkan logam sisa (Ni, Zn, Cu) sambil mengoptimalkan pembentukan Fe(OH)₃. Data empiris menunjukkan 200 mg/L quicklime CaO (kapur tohor) menaikkan pH dari 3,31→7,01 dan menghilangkan 99,9% Fe serta 95,8% Mn (ejournal.undip.ac.id).

Di skala industri, kebutuhan Ca(OH)₂ lazimnya ~0,4–1,6 kg/m³ tergantung keasaman. Satu studi EPA menambahkan 6,35 ton/hari kapur pada 4.596 m³/hari (78,9 L/s) untuk mencapai netralisasi—≈0,94 kg/m³ (nepis.epa.gov), sedangkan AMD yang lebih lemah (1.586 m³/hari) hanya memerlukan 0,383 kg/m³ (nepis.epa.gov). pH optimal untuk penghilangan Fe adalah ≈8–9, meski pada ekstrem ini flok cenderung mengendap kurang baik (nepis.epa.gov), sehingga aerasi bersekat (baffled) sering diterapkan sebelum koreksi pH akhir. Secara kinetika, presipitasi logam sebagai hidroksida/karbonat berlangsung cepat—kesetimbangan tercapai dalam hitungan menit jika pencampuran baik.

Seluruh rangkaian ini bergantung pada kontrol dosis yang stabil; di banyak fasilitas, pengumpan kimia presisi seperti dosing pump digunakan untuk menjaga set‑point pH dalam jendela yang ditargetkan.

Limbah lumpur yang dihasilkan umumnya kaya besi, bertekstur ringan dan gelatinous (nepis.epa.gov), dengan volume mencapai 5–10% dari air yang diolah dan bahkan hingga 30% pada kasus Fe/Al sangat tinggi (nepis.epa.gov). Karena itu, pengentalan dan filtrasi lanjutan diperlukan sebelum pembuangan akhir.

Polishing tersier dan lahan basah buatan

Langkah polishing memastikan kualitas akhir stabil—pH netral dan Fe residu <10 mg/L. Opsi yang lazim: klarifikasi tersier/kolam sedimentasi (contoh: reservoir 8.176 m³ dipakai sebagai polishing pond, nepis.epa.gov); filtrasi pasir atau media ganda; atau lahan basah buatan.

Dalam konteks Indonesia, constructed wetlands banyak dipromosikan. Substrat kulit kerang/tiram (oyster‑shell atau clamshell) dapat menaikkan pH dan mengadsorpsi logam residu—mencapai >90% removal Fe dan ~80% Mn (researchgate.net). Studi lain berbasis clamshell melaporkan 85–99% removal untuk Zn, Cu, Pb dan 64–83% untuk Mn (researchgate.net). Desain wetland/laguna polishing sebaiknya memberi waktu tinggal beberapa hari, dengan vegetasi seperti Typha atau Phragmites untuk oksigenasi akar.

Jika wetland tidak praktis, kolam ekualisasi/polishing terakhir dengan waktu tinggal ≥1–2 hari dan pelepasan periodik dapat menjaga kekeruhan <20 NTU (nephelometric turbidity unit/satuan kekeruhan) dan pH stabil. Untuk konfigurasi filtrasi, banyak praktisi memilih media pasir silika seperti sand filter atau kombinasi multimedia dengan antrasit untuk menurunkan kekeruhan residu.

Apapun jalurnya, efluen akhir mesti konsisten memenuhi atau melampaui batas buangan tambang Indonesia (pH ≈7, Fe ≪7 mg/L, Mn ≪4 mg/L, rujuk greenchem.co.id)—umumnya beberapa tingkat ordo lebih bersih dibanding AMD mentah yang kerap melanggar standar perairan (researchgate.net).

Penanganan lumpur dan pengurasan kolam

Rangkaian kimia menghasilkan lumpur Fe yang ringan‑gelatinous (nepis.epa.gov). Antisipasi dewatering—misalnya filter press—untuk mengeluarkan >90% air sebelum pembuangan. Estimasi manual menunjukkan volume slurry 5–10% dari air umpan, bahkan hingga 30% pada kasus terburuk (nepis.epa.gov). Karakterisasi lumpur (pH, logam) dan stabilisasi (mis. penambahan kapur) sering dibutuhkan sebelum ke TPA; endapan di kolam equalisasi perlu dikeruk berkala agar kapasitas terjaga.

Area penyimpanan dan tata kelola lumpur wajib direncanakan sejak awal untuk memenuhi regulasi Indonesia. Di sisi peralatan, banyak proyek melengkapi sistemnya dengan periferal penanganan padatan/air limbah yang relevan—mulai dari platform bahan kimia proses hingga unit dewatering—selaras dengan paket proses utama.

Baca juga:

Strategi Lumpur Tambang Batubara: Menurunkan Resiko Tambang

Kinerja, biaya, dan pengendalian operasi

Sistem yang dirancang baik mampu menurunkan Fe dari ratusan mg/L ke <0,1 mg/L, Mn hingga tak terdeteksi, dengan pH ~7–8. Di skala laboratorium, 0,2 g/L kapur mampu menghasilkan ~100% removal Fe dan ~96% Mn (ejournal.undip.ac.id), sementara wetland/polisher menyapu sisa jejak logam ~90% (researchgate.net). TSS tipikal turun >95%, sehingga memenuhi pH 6–9, Fe <7 mg/L, Mn <4 mg/L (greenchem.co.id) sering hanya memerlukan polishing akhir yang moderat.

Dari sisi ekonomi, biaya investasi dan operasi pemeliharaan mengikuti skala aliran; sistem lebih besar umumnya menikmati skala ekonomi—kurva biaya EPA menunjukkan biaya/m³ turun seiring kapasitas (nepis.epa.gov). Desain operasi perlu fleksibel: pemantauan pH, logam, dan TSS yang intensif serta kemampuan mengatur umpan kapur menyesuaikan kimia air tambang musiman sering menjadi pembeda kinerja.

Untuk memastikan konsistensi sistem dari hulu ke hilir, pemilihan media dan perlengkapan polishing yang tepat—misalnya konfigurasi pasir silika atau media granular seperti antrasit—sering melengkapi jalur kimia‑fisik unggulan di atas.

Semua angka, contoh, dan standar di atas merujuk pada dokumen Indonesia dan EPA AS (greenchem.co.id; nepis.epa.gov; nepis.epa.gov), studi laboratorium (ejournal.undip.ac.id; researchgate.net), serta manual teknis (nepis.epa.gov). Semua panduan desain yang dirangkum merefleksikan praktik terbaik dalam sumber‑sumber peer‑reviewed dan pemerintah tersebut.