Brewing itu boros air dan panas. Data terbaru menunjukkan jalur hematnya: pra‑pemanasan air mash dari limbah panas, sistem heat recovery lintas proses, dan mash lebih “thick” yang memangkas air dan gas tanpa mengorbankan kualitas.

Industri: Brewery | Proses: Mashing

Faktanya keras: sebuah studi alir material‑energi di brewery kecil AS menghitung konsumsi sekitar 12,8 liter air per liter bir (12,8 L/L) dan 4,2 MJ panas + 1,6 MJ listrik per liter bir (Frontiers in Sustainable Food Systems). Pabrik besar yang sudah optimal bisa jauh lebih rendah—kisaran 3–4 L/L—seperti dicatat laporan industri lokal (Kompas).

Target keberlanjutan yang makin ketat membuat mashing (pencampuran malt dengan air panas untuk mengekstrak gula) menjadi sasaran empuk efisiensi. Di Indonesia, aturan air limbah 2025 mewajibkan pemantauan daring real‑time dan baku mutu buangan yang lebih ketat bagi pangan & minuman—dorongan tambahan untuk menghemat air dan panas (Greenlab; Greenlab).

Granulasi Urea: Fluidized Bed vs Drum, Kontrol Moisture & Anti-Caking

Pra‑pemanasan air mash dan pemulihan panas

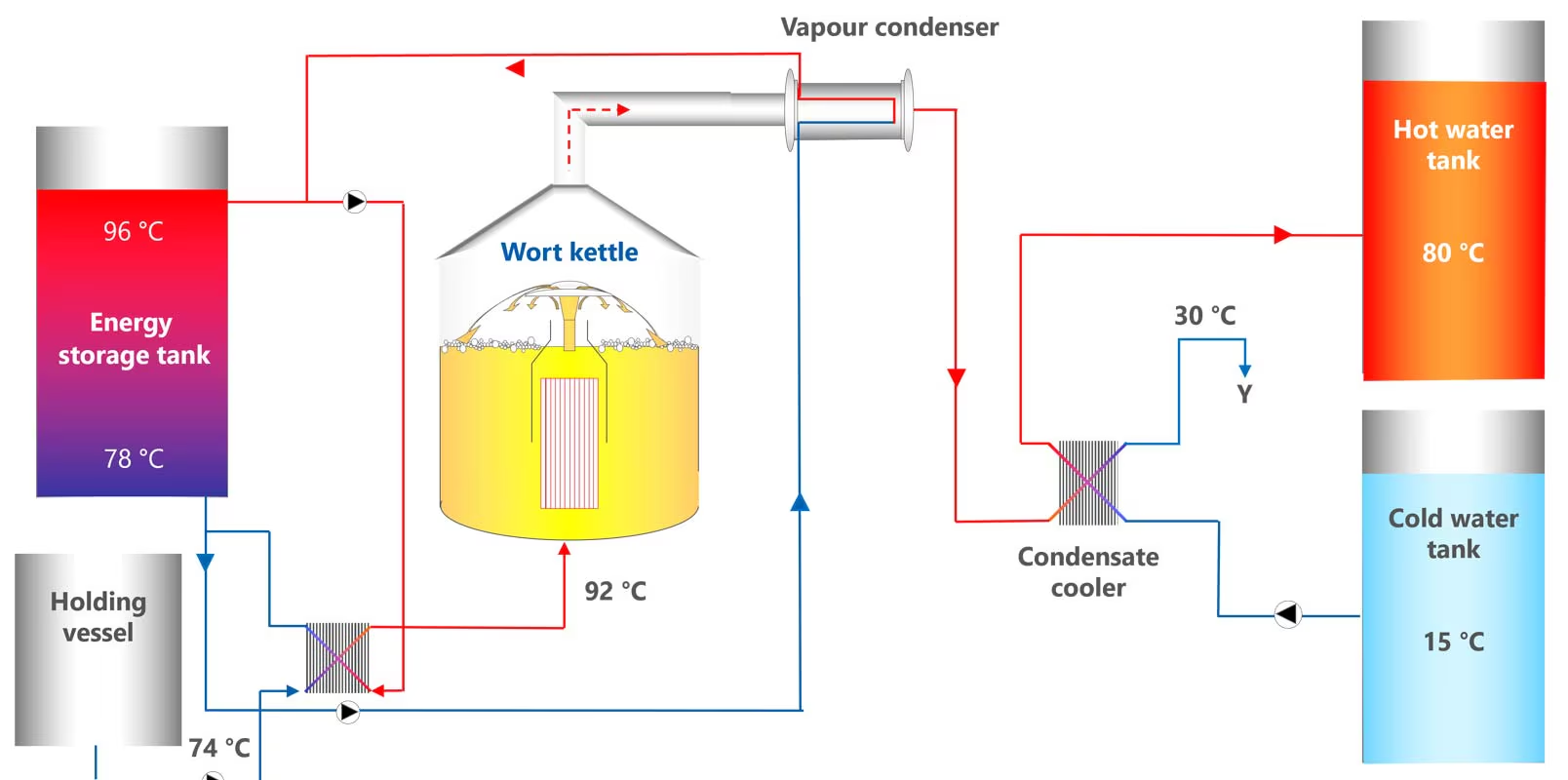

Langkah langsung: pra‑pemanasan air “strike” (air awal untuk mash‑in) dengan panas buangan. Banyak brewery mengalirkan brewing liquor dingin melewati plate heat exchanger (PHE, penukar panas pelat) wort panas segera setelah boiling. Air ini menangkap panas sisa dan keluar sekitar 75–80 °C, lalu disimpan di Hot Liquor Tank/HLT (tangki air panas proses) untuk batch berikutnya (Frontiers).

Kuncinya ritme produksi: jalankan brew di hari‑hari berurutan agar panas di HLT tidak hilang, karena jika ada jeda panjang air panas itu mendingin. Estimasi studi mikrobrew California menunjukkan meniadakan jeda antar batch bisa menghemat sekitar US$0,29 per barrel (BBL) dari biaya energi (Frontiers)—kira‑kira 0,0025 dolar AS per liter bir.

Rekayasa heat recovery lintas proses

Skema heat recovery yang lebih komprehensif memperbesar dampak. Contoh: boiler stack condenser (kondensor cerobong ketel uap) yang menangkap uap boil‑off; air dingin yang bersirkulasi mengembunkan uap dan mengembalikan air panasnya ke HLT (ProBrewer). Ulasan industri menyebut, lewat pemakaian kondensat dan air hasil penukaran panas, hingga sekitar 60% energi yang biasanya dibutuhkan untuk wort boiling bisa direklaim (Food & Drink Business).

Air panas hasil cooling dan kondensasi itu bisa dipakai lagi untuk pra‑panas mash liquor berikutnya atau dialihkan ke siklus CIP (clean‑in‑place) dan proses pembersihan (Food & Drink Business). Dalam praktik CIP, akurasi penakaran bahan kimia penting; perangkat seperti dosing pump mendukung kontrol tersebut tanpa mengubah jalur proses yang dijelaskan studi.

- Wort chiller → HLT: brewing liquor dingin melewati PHE wort panas untuk menghasilkan air panas bagi mash berikutnya (Frontiers).

- Boiler stack condenser: penukar panas di exhaust ketel mengembunkan uap dan mengembalikan panasnya ke HLT (ProBrewer).

- Reuse kondensat steam: memulihkan kondensat dari jaket ketel/mash tun untuk memanaskan strike water atau air CIP sehingga menggantikan steam baru (Food & Drink Business).

- Heat pump dan loop air limbah: sistem modern menangkap panas dari air limbah hangat (misalnya dari pendingin glikol, kompresor CO₂, jaket fermentor) dan pompa kalor (heat pump) mengangkatnya menjadi air panas yang berguna (Just Drinks).

Langkah‑langkah ini saling melengkapi. Literatur dagang menekankan insulasi HLT dan penggunaan stratified hot‑water storage untuk menyeimbangkan kebutuhan suhu lonjakan (misalnya zona 78 °C versus 97 °C) (Craft Brewery Equipment). Penyedia peralatan menyatakan rancangan recovery yang baik “offers numerous advantages” termasuk penurunan signifikan konsumsi bahan bakar, emisi CO₂, dan biaya operasi (Craft Brewery Equipment). Untuk utilitas pendukung di sekitar air panas proses, opsi peralatan pendukung pengolahan air dapat ditata mengikuti kebutuhan higienitas pabrik tanpa mengubah prinsip heat recovery di atas.

Uap Lebih Rendah, Biaya Turun: Efisiensi Energi Regenerasi Solven CO₂

Optimasi ketebalan mash (liquor‑to‑grist)

Mengurangi volume air mash—membuat mash lebih “thick”—langsung menghemat air dan panas. Mash lebih pekat berarti lebih sedikit air yang dipanaskan dan lebih sedikit air pembilasan (sparge) yang terbuang. Riset mutakhir memastikan mash sangat pekat tetap bekerja tanpa kehilangan mutu: De Rouck dkk. menunjukkan mash kritis pada rasio malt:air 1:2,3 berbasis massa (~2,3 L/kg malt) menghasilkan level ekstrak dan attenuasi (derajat fermentasi) yang normal (Taylor & Francis).

Pada skema ultra‑thick ini—dengan penggilingan halus dan pH mash yang dioptimalkan—hasil gula fermentabel tinggi tetap tercapai dan kadar free amino nitrogen/FAN (nitrogen asam amino bebas) memadai (Taylor & Francis). Pentingnya, semua itu terjadi seraya menurunkan konsumsi air dan energi di brewhouse (Taylor & Francis), dan waktu istirahat mash di tiap langkah dapat dipendekkan sehingga mengurangi waktu proses dan kehilangan panas (Taylor & Francis).

Catatan operasional: penggilingan halus dan suhu mash‑in awal sedikit lebih tinggi (di atas gelatinisasi pati) mempercepat konversi meski pengenceran lebih rendah, dengan penyesuaian pH mash sekitar 5,2 untuk kinerja enzim optimal dalam slurry lebih kental (Taylor & Francis). Secara praktis, menggeser liquor:grist dari 3–3,5 L/kg menuju ~2,3 L/kg dapat memangkas air strike dan sparge sekitar 30–40%—artinya 30–40% lebih sedikit air yang dipanaskan dan ditangani, dengan penghematan energi sebanding (Taylor & Francis).

Secara termodinamika, beban panasan turun hampir linear: memanaskan 1 kg air per 1 °C butuh ~4,18 kJ. Jadi setiap tambahan 1 liter per kg air mash menambah ~1,5 MJ per batch brewing; pemangkasan di sisi ini meningkatkan efisiensi termal. Tetap perlu menyeimbangkan dengan batas lauter (pemekatan dan penyaringan mash). Mash yang terlalu pekat bisa menyumbat pada sebagian sistem, tetapi banyak brewhouse modern beroperasi aman hingga ~2,5 L/kg atau lebih rendah. Untuk sanitasi peralatan filtrasi food‑grade di utilitas air proses, housing baja tahan karat 316L seperti SS cartridge housing dapat dipertimbangkan tanpa mengubah temuan teknis riset di atas.

Dampak biaya, air limbah, dan kepatuhan

Setiap strategi membawa penghematan terukur. Pemulihan panas dari pendinginan wort saja diperkirakan memberi penghematan sekitar US$0,29 per barrel yang dibrew (Frontiers). Penukar panas di cerobong brew kettle dan jalur panas glikol dapat mereklamasi hingga ~60% energi perebusan wort (Food & Drink Business), memotong biaya gas secara drastis. Sementara itu, menurunkan L:G dari ~3,5 L/kg ke ~2,3 L/kg bisa memangkas kebutuhan air strike sekitar ~35%, menghemat fraksi energi pemanasan mash dan volume air sparge secara kasar sebanding (Taylor & Francis).

Secara korporat, ini berarti biaya pembuangan air dan bahan bakar yang lebih rendah, serta kemudahan kepatuhan pada aturan buangan yang lebih ketat—relevan untuk produsen pangan/minuman di Indonesia yang menghadapi kewajiban pemantauan daring real‑time dan standar baku mutu baru (Greenlab; Greenlab). Untuk memastikan keandalan utilitas, komponen seperti peralatan pendukung pengolahan air bisa disejajarkan dengan strategi heat recovery di atas tanpa mengubah fakta dan angka yang telah dibuktikan.

Korosi Unit Amine CO₂: Inhibitor, Reboiler 130°C, dan HSS Control

Inti temuan

Intinya sederhana dan teruji data: (1) pulihkan panas sehingga mash liquor dipra‑panaskan oleh aliran limbah panas (Frontiers; ProBrewer), (2) gunakan kembali aliran panas (pendinginan wort, kondensat steam, air CIP) sebisa mungkin (Food & Drink Business; Just Drinks), dan (3) gunakan mash paling “lean” yang masih kompatibel dengan konversi enzim penuh (Taylor & Francis). Bukti lapangan menunjukkan langkah‑langkah ini memangkas air dan energi per batch secara substansial, dengan penghematan biaya dan capaian keberlanjutan yang terukur.

Sumber rujukan yang memuat data dan teknik di atas: Frontiers in Sustainable Food Systems; Frontiers; Food & Drink Business; Taylor & Francis; Just Drinks; ProBrewer; Kompas; Greenlab; Greenlab.