Korosi di unit penyerapan CO₂ berbasis amine bisa melonjak dari hitungan mpy ke milimeter per tahun jika disiplin operasi goyah. Data laboratorium, panduan operasi, dan paket inhibitor terbaru menunjukkan jalan menurunkannya hingga di bawah 0,1 mpy.

Industri: Fertilizer_(Ammonia_&_Urea) | Proses: CO2_Removal

Pabrik pupuk (amonia/urea) semakin mengandalkan unit scrubber amine (penyerap gas asam berbasis amina) untuk mengurangi CO₂ dari gas reformer atau gas sintesis. Masalahnya: mayoritas peralatan berbahan carbon steel berhadapan dengan korosi agresif dari CO₂ (membentuk asam karbonat), H₂S, oksigen terlarut, dan produk dekomposisi amina. Beban CO₂/H₂S tinggi, rich amine yang panas, dan O₂ terlarut mempercepat pelarutan besi—bahkan studi lab menunjukkan baja karbon tak terlindungi dalam 5 kmol/m³ MEA (monoethanolamine) pada 0,55 mol CO₂/mol di 80 °C bisa terkikis sekitar 4,3 mm/tahun; kondisi yang “ringan” (turbulensi, aliran lean–rich) pun menghasilkan beberapa mpy (mils per year) (IntechOpen; Digital Ref ining).

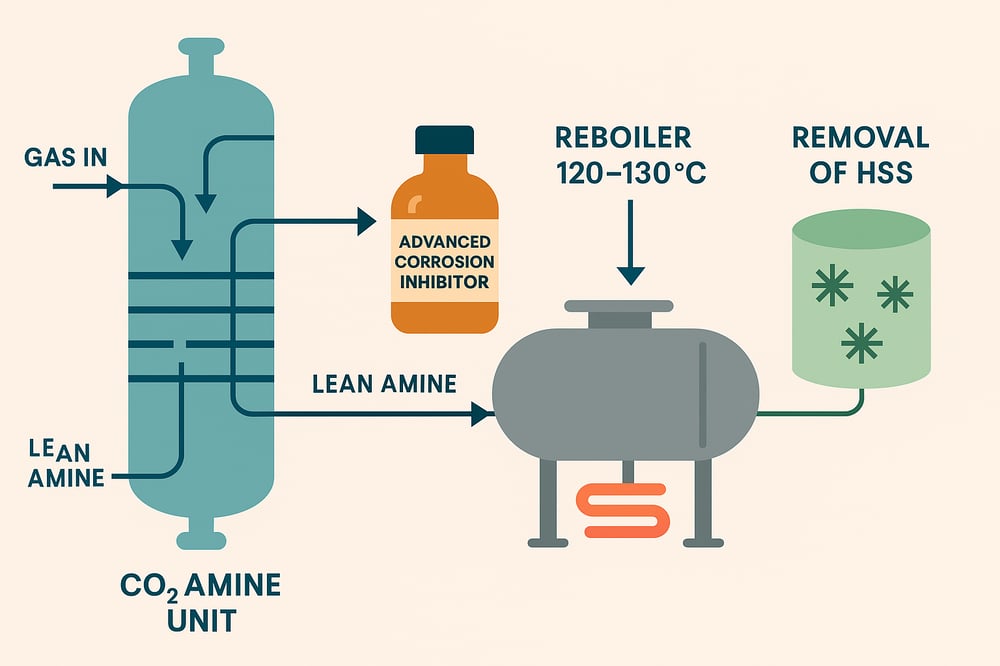

Pendorong utama: UR (rate ∝ acidity), turbulensi/kecepatan, dan temperatur. Temperatur film yang tinggi di reboiler (target <120–130 °C) mempercepat peruraian amina (membentuk heat-stable salts/HSS seperti formate dan acetate), jadi menjaga heat duty reboiler tetap moderat adalah krusial (Digital Refining; Oil & Gas Process). Kelebihan CO₂ di lean amine (misalnya akibat under‑regeneration) juga menghambat pembentukan skala “barrelite”, sehingga korosi di zona absorber meningkat (Digital Refining Q&A). Dalam praktiknya, operator memantau lean loading dan sirkulasi: rich loading >0,45 mol/mol biasanya memicu resirkulasi untuk melindungi permukaan baja (Digital Refining Q&A).

Pilihan pelarut juga penting. Unit amine untuk penghilangan CO₂/H₂S sampai <1 ppm yang regenerable—seperti paket amine solvent industri—menjadi baseline, namun performa korosi tetap ditentukan oleh kontrol proses dan penambahan inhibitor.

Reformer Tube Pabrik Amonia: Material Ni-Cr & Strategi Inspeksi Tahan Panas

Desain material dan manajemen aliran

Tanpa inhibitor, literatur menunjukkan carbon steel mudah terkorosi, sementara penggunaan selektif stainless atau duplex alloy di titik terpanas (dasar regenerator, pipa) mengurangi risiko (Studylib; Digital Refining Q&A). Satu handbook bahkan menyebut, plant amine berbahan baja karbon penuh hanya layak bila temperatur regenerator dijaga rendah dan gas loading terkendali (Studylib).

Manajemen aliran tak kalah vital: hindari >2 m/s di pipa untuk menekan erosion‑corrosion dan impingement (Digital Refining Q&A). Monitoring berkala dengan LPR (linear polarization resistance) probe dan pengukuran ketebalan jadi standar. Thermal reclamation terbukti mengeluarkan HSS, dan bahkan uji lab menunjukkan penambahan 10.000 ppm sodium formate ke larutan MEA “berinhibitor” melonjakkan laju korosi baja dari ~0,54 ke 5,7 mm/tahun (IntechOpen). Dengan disiplin proses—lean loading stabil, temperatur terkontrol, dan pemisahan fase yang benar—korosi baseline bisa ditekan hingga jauh di bawah 1 mm/tahun bahkan sebelum inhibitor diaplikasikan.

Inhibitor korosi khusus dan paket additif

Karena carbon steel ekonomis, inhibitor khusus digunakan untuk melindunginya. Secara tradisional, paket garam logam—sebagian kini dibatasi—sangat efektif. Contohnya, sodium metavanadate + antimony tartrate (≈0,05–0,1 wt%) dalam 15–30% MEA menghasilkan ~90–95% inhibisi (IntechOpen), dan campuran CuCO₃, glycine, alkali thiocyanate, oksida Mn/Ni/Bi mencapai ≈99% (IntechOpen). Formulasi ini mampu menurunkan korosi baja lunak hingga di bawah ~1 mpy (~0,03 mm/tahun) (IntechOpen).

Quaternary ammonium atau alkylbenzyl chloride (mis. dodecylbenzyl chloride + alkyl pyridine + garam Ni) juga mencapai ~93% inhibition efficiency (IE) di plant DEA (diethanolamine) (IntechOpen). Regulasi modern mendorong inhibitor non‑toksik: film‑forming amines (turunan alkil/poli‑amine rantai panjang) kini lazim, membentuk film hidrofobik pada baja (Lubetech). Pada dosis ~200–1000 ppm, uji industri mencatat korosi baja karbon nyaris tak terdeteksi—sekitar 0,03 mpy pada pH ~7,8 (Kurita America; Kurita America).

Riset “green” inhibitor organik (aromatic sulfonates, heterocycles) menunjukkan efisiensi 85–92%. Srinivasan dkk. mendapati 1–3 g/L 2‑ atau 3‑aminobenzenesulfonic acid dalam 5 M MEA (80 °C, 0,55 CO₂) menurunkan laju korosi dari ~4,3 menjadi ~0,5 mm/tahun (≈87–89% IE) (IntechOpen). Menariknya, sulfolane mempertahankan performa ~90%+ bahkan saat kontaminan keras (10.000 ppm chloride atau formate) hadir (IntechOpen), sementara sebagian inhibitor (mis. aminobenzene sulfonates) kehilangan efektivitas ketika formate menumpuk (IntechOpen; IntechOpen). Inilah alasan manajemen HSS wajib berjalan beriringan dengan penggunaan inhibitor.

Tambahan paket kimia lazim mencakup oxygen scavengers (mis. sodium bisulfite, sulfite, hydrazine atau organik seperti hydroquinone) untuk menghilangkan O₂ terlarut (Oil & Gas Process), dan pH/neutralizing amines (amonia, cyclohexylamine) untuk mengatur pH overhead condensate ke rentang aman. Dalam aplikasi, plant kerap memakai paket multikomponen (fosfat atau silikat, film amine, borat jejak). Data performa menunjukkan sinergi: dengan rezim inhibitor yang kuat, baja di seksi hot‑lean/regenerator rutin mencatat <0,1 mpy (≈0,0025 mm/tahun), dibanding >1 mpy tanpa proteksi.

Untuk implementasi lapangan, paket corrosion inhibitor industri dipadukan dengan kontrol dosis presisi menggunakan dosing pump. Penjernihan oksigen dan H₂S residu bisa dibantu oleh oxygen/H₂S scavengers, sedangkan stabilitas pH kondensat overhead dijaga dengan neutralizing amine yang kompatibel.

Contoh hasil: perbandingan sebelum–sesudah outage inhibitor di industri berulang kali menunjukkan lompatan besar. Satu kasus kilang (amine‑MDEA) menaikkan umur corrosion allowance dari ~2 menjadi ~10 tahun setelah menerapkan blend inhibitor bebas vanadate (angka detail tidak dipublikasikan). Benchmark lab: 1000 ppm aromatic inhibitor memberi ~87% IE (IntechOpen), namun penambahan 1 g NaOH untuk mengonversi HSS ke kondisi stripping (free HCOOH) memperlihatkan kimia desorpsi HSS (Scribd). Teknologi emerging seperti pemurnian ion‑exchange/electrodialysis mampu menghilangkan ~50–70% HSS dalam hitungan menit (MDPI).

Uap Ultra-Murni di Pabrik Amonia-Urea Lindungi Katalis Reformer

Kontrol proses: temperatur, kecepatan, dan loading

Temperatur. Regenerator sebaiknya dibatasi—korosi amat sensitif terhadap panas (Oil & Gas Process; Digital Refining). Anjuran praktis: jaga bottoms reboiler ≲120–130 °C (uap 3–5 bar) untuk membatasi peruraian amina. Temperatur film >135 °C mempercepat banyak jalur degradasi. Solusi engineering mencakup cascaded reboilers atau vacuum boosters bila pinch muncul, serta quench exchanger/kontrol thermostat cooler untuk menahan runaway termal.

Kecepatan dan fasa. Pedoman Sulzer menyarankan <6 ft/s (~1,8 m/s) di pipa rich/lean untuk menghindari erosion‑corrosion (Digital Refining Q&A). Jaga level cairan dan demister agar tidak terjadi entrainment yang menghempaskan cairan ke logam. Dua fasa atau slugging di pipa rich dihindari lewat tuning valve dan flash drum yang tepat (Digital Refining Q&A).

Lean/rich loading. Kelebihan CO₂/H₂S harus dihindari. Jika CO₂ di lean naik (mis. melampaui ~0,15 mol/mol), duty reboiler dinaikkan—seorang chemist Sulzer menegaskan arus steam lebih tinggi “should reduce CO₂ in the lean amine” dan memulihkan stabilitas iron carbonate (Digital Refining Q&A). Lean loading CO₂ 5–10% lazim dijadikan target operasi. Foaming ditangani dengan foam inhibitor/antifoam—namun sering kali busa menandakan HSS/partikulat tinggi yang harus dibersihkan (filtrasi dan reclaimer). Di sisi operasi, formulasi antifoam yang kompatibel membantu menjaga stabilitas hidraulik absorber/stripper.

Instrumentasi. Unit memantau indeks korosivitas (konduktivitas, pH, titer HSS). Corrosion coupon/probe dipasang di titik kritis (keluaran reboiler, drain regenerator) untuk ditimbang/dilog. Spike abnormal memicu penyesuaian kimia atau blowdown. Plant baru mulai mengadopsi analyzer ketebalan film inhibitor organik secara real‑time untuk menjaga residual filming amine di atas ambang kritis.

Manajemen heat-stable salts (HSS)

HSS—garam asam non‑volatile dari reaksi amine + kontaminan—adalah ancaman jangka panjang. HSS menumpuk dalam sirkulasi, menurunkan pH bulk, memengaruhi konduktivitas, dan memperparah korosi. Tinjauan menyebut, saat HSS “build up beyond tolerable limits” unit menghadapi foaming, penurunan kapasitas, dan serangan pada baja (Digital Refining). Bahkan kadar ppm yang rendah pun memperburuk korosi: contoh yang dikutip menunjukkan 1 wt% formate (10.000 ppm) meniadakan efek inhibitor dan menaikkan korosi ~10× (IntechOpen).

Karena itu, HSS harus dikeluarkan. Praktik umum meliputi continuous blowdown/purge pada lean amine (sering ~0,5–2% inventori per hari) yang diganti make‑up solvent, thermal reclamation (distilasi vakum sebagian amine untuk menguraikan formate), dan pemurnian ion‑exchange atau electrodialysis. Pendekatan electrodialysis kontinu dilaporkan menghilangkan ~70% akumulasi HSS dalam hitungan menit (MDPI), dengan studi yang sama menyoroti potensi penghilangan ~50–70% dalam skala menit. Tanpa itu, banyak plant mengalirkan slipstream melalui small hot‑water reboiler atau unit oksidasi untuk memecah HSS. Secara umum, menjaga HSS ≤ beberapa persen dari massa amine direkomendasikan; vendor sering menganggap HSS di atas ~3% (w/w) sebagai sinyal mendesak untuk reclamation (Scribd). Di sisi teknologi, jalur ion‑exchange system dan media ion exchange resin relevan sebagai opsi pemurnian slipstream.

Reformer Amonia: Cara Ambil 5–10% Efisiensi & Hemat >70% Bahan Bakar

Dampak kinerja dan konteks Indonesia

Dengan kombinasi inhibitor yang kuat dan operasi disiplin, studi menunjukkan laju korosi carbon steel dapat ditekan di bawah 0,1–0,2 mm/tahun (Kurita America; IntechOpen)—angka yang umum ditargetkan utilitas proses. Secara bisnis, menurunkan korosi rata‑rata dari ~1 menjadi ~0,1 mm/tahun menggandakan umur peralatan (dari ~10–12 menjadi >100 tahun) dan memangkas outage perawatan.

Di Indonesia—dengan kapasitas amonia/urea (~7,8 Mt/tahun) yang terus berkembang (ERIA) dan operasi berkelanjutan yang menjadi mandat—investasi pada inhibitor korosi modern dan kontrol proses ketat bukan sekadar best practice, melainkan keharusan regulatif dan ekonomis. Rekomendasi di atas—pemilihan inhibitor, batas temperatur reboiler, dan laju purge HSS—perlu ditanamkan ke prosedur operasi serta rencana monitoring agar penghilangan CO₂ di plant pupuk andal dan hemat biaya.