Fluidized bed memimpin lebih dari 70% kapasitas granulator urea modern dengan butiran keras, seragam, dan “dust‑free”. Kuncinya bukan cuma teknologi: temperatur, moisture, dan anti‑caking agent yang tepat menentukan apakah produk tetap bebas menggumpal hingga akhir musim.

Industri: Fertilizer_(Ammonia_&_Urea) | Proses: Urea_Production

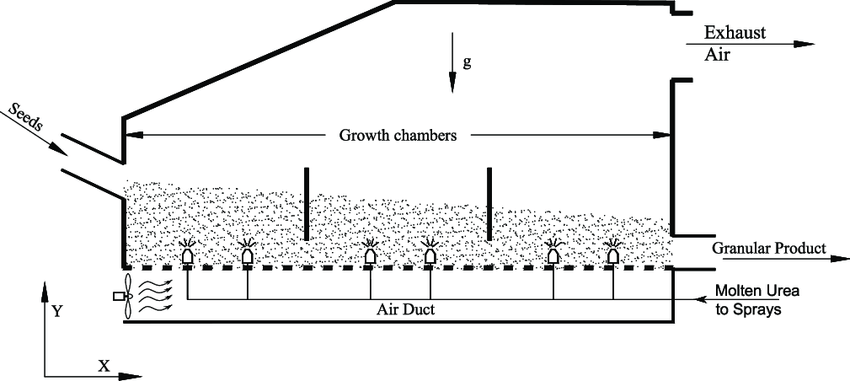

Granulation (pembentukan butir; mencakup “seeded” atau accretion granulation) kini menggantikan prilling untuk menghasilkan urea yang lebih tahan kelembapan dan abrasi. Dua kubu besar teknologinya: rotary drum granulator dan fluidized‑bed granulator. Di fluidized bed, seed (inti butir) disuspensikan oleh aliran udara ke atas sementara urea cair disemprotkan, dengan pendinginan kontinyu oleh udara fluidisasi www.thyssenkrupp-uhde.com id.scribd.com. Di drum, partikel halus berguling dan dibasahi secara internal, memerlukan daur ulang seed dan loop pendinginan yang besar.

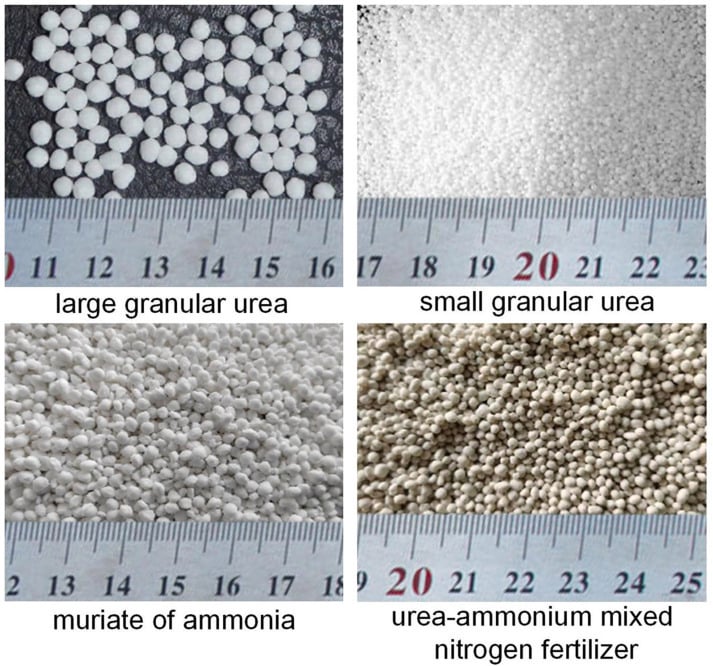

Para pemasok menyatakan unit fluidized bed (mis. UFT® dari Thyssenkrupp, teknologi Yara) menghasilkan granula 3–8 mm yang lebih seragam, keras, dan sferis. UFT melaporkan kuat tekan ≈4,1 kg untuk diameter 3 mm dan 10,0 kg untuk 7 mm, tetap “dust‑free, non‑caking and completely free‑flowing” bahkan setelah penyimpanan lama www.thyssenkrupp-uhde.com www.thyssenkrupp-uhde.com. Uji lain menunjukkan butir 3 mm menahan >4 kg (≈0,34 MPa) www.thyssenkrupp-uhde.com. Karena metode spray‑accretion menumbuhkan lapisan pada seed yang bergerak, fluidized bed cenderung lebih keras dan minim fines dibanding drum/layering www.thyssenkrupp-uhde.com.

Dominasi ini nyata: >70% kapasitas granulasi urea modern menggunakan fluidized‑bed UFT, dengan alasan “high product quality” dan fleksibilitas operasi www.thyssenkrupp-uhde.com. Casale menambahkan benefit berupa “high operating flexibility, high product quality” dan penggunaan formaldehida yang minimal casale.ch.

Scrubber Urea: Menghapus Debu, Mengurung Amonia, dan Mengembalikan Nitrogen ke Produk

Rotary Drum vs Fluidized Bed

Rotary drum granulator (silinder berputar 3–5 m) menangani batch lebih besar dan melt dengan padatan tinggi; seed diangkat oleh lifter internal, bersentuhan dengan spray melt dan udara untuk pendinginan. Data Yara menunjukkan drum hingga ~2.000 MT/hari (MTPD; metric tonnes per day) dapat kompetitif secara energi dibanding fluidized bed jika biaya atomisasi tidak dihitung id.scribd.com. Seperti fluidized bed, drum mendaur ulang aliran loop tinggi (sering ≥2,5× laju produk) dan didinginkan oleh blower udara.

Gambaran energinya nyaris imbang: “The difference between using fluidized bed or drums in the various steps is not significant from an energy point of view.” id.scribd.com. Granula drum cenderung lebih padat (berasal dari melt berkonsentrasi tinggi) id.scribd.com. Praktiknya, desain drum “klasik” adalah opsi solid di sekitar 2.000 MTPD sepanjang tidak berada pada kondisi lingkungan ekstrem: “classical drum granulation processes are good alternatives at capacities around 2000 MTPD, outside extreme ambient conditions” id.scribd.com. Keterbatasannya: throughput dapat turun di musim panas yang panas/lembap karena kapasitas pendinginan terbatas id.scribd.com.

Di sisi lain, fluidized bed menghasilkan butir yang “well rounded, very hard” dan biasanya membutuhkan lebih sedikit penanganan mekanik (tidak ada paddles bergerak) www.thyssenkrupp-uhde.com. Kedua sistem memenuhi spesifikasi regulasi bila dioperasikan baik; tetapi mayoritas instalasi baru condong ke fluidized bed www.thyssenkrupp-uhde.com.

Kontrol Ukuran Butir dan Yield

Target fraksi ukuran ketat. Studi pabrik urea di Indonesia (3.500 MT/hari) mencatat yield 98,5% untuk fraksi 2–4,75 mm iptek.its.ac.id. SNI 2801:2010 mensyaratkan ≥46% N, ≤0,5% moisture, dan ukuran 2–4,75 mm id.scribd.com. Pemasok fluidized bed rutin menjamin 2–4 mm >95% www.thyssenkrupp-uhde.com.

Drum dapat diatur via laju seed recycle dan nozzle spray, tetapi sering perlu crushing/screening hilir yang lebih intensif. Keseimbangan spray, seed feed, dan recycle menentukan capaian: untuk loop drum 2.500 t/hari, studi menemukan perlu ~2,7× recycle untuk mencapai 2–4,75 mm iptek.its.ac.id. Dalam praktik, kasus pabrik menunjukkan ~98,5% produk on‑spec dengan ~2–3% fines/dust ketika moisture dikendalikan baik iptek.its.ac.id.

MDEA vs Hot Potash vs PSA: Teknologi Penghilangan CO₂ Amonia

Kontrol Temperatur dan Kadar Air

Moisture content (kadar air) dan temperatur selama granulasi krusial untuk integritas butir. Karena urea sangat mudah larut, sedikit kenaikan kelembapan membuat produk menjadi lembek dan lengket. Itu sebabnya butir harus “dimatangkan” hingga moisture akhir sangat rendah—biasanya <0,3–0,5% www.bcinsight.crugroup.com. Praktiknya, banyak pabrik membidik ≤0,3% di outlet: “up to 0.3 wt%” ideal untuk menghindari caking www.bcinsight.crugroup.com. Proses fluidized bed tipikal mencapai ~0,2–0,3% (Tabel menyebut 0,2% untuk ukuran standar) www.thyssenkrupp-uhde.com.

Moisture rendah membuat granula keras dan tidak mudah rapuh (non‑friable). Sebaliknya, 1–2% moisture (atau lebih tinggi pada butir panas) meninggalkan film cair yang mengkristal ulang lambat, memicu butir lemah atau caking. Granula baru terbentuk panas (>100 °C) dan menyimpan moisture internal; jika keluar terlalu panas (mis. >60 °C), uap dapat terkondensasi saat pendinginan di storage dan menimbulkan lapisan lengket (“humidity migration”). Di iklim panas, produk lazimnya didinginkan ke ≤45–50 °C sebelum pengepakan www.bcinsight.crugroup.com, memakai after‑cooler fluidized bed atau konveyor beraspirasi.

Mark Brouwer dkk. menekankan “mass transfer of moisture from the granule to air is slow” di drum/fluid systems, sehingga residual water harus diminimalkan sejak awal www.researchgate.net. Secara empiris, baik prilled maupun granulated urea memerlukan moisture melt masuk yang sangat rendah untuk menjamin butir keras www.researchgate.net. Data kuantitatif: uji menunjukkan prilled urea dengan 0,3% “structural moisture” masih mengandung ~1,5% moisture terikat pada 80 °C www.researchgate.net.

UreaKnowHow mencatat moisture butir akhir di atas spesifikasi (mis. >0,5%) adalah penyebab utama caking pasca‑storage, terutama pada kondisi lembap www.bcinsight.crugroup.com. Karena itu, pabrik modern memasang vacuum evaporation yang kuat (untuk melt berkonsentrasi tinggi) dan pendinginan presisi. Satu survei melaporkan spesifikasi produksi 0,2–0,3% moisture (fluidized bed) www.thyssenkrupp-uhde.com dan merekomendasikan desain vacuum system yang menurunkan feed moisture ke <0,5% www.researchgate.net. Target desain ringkas: melt ~99,7+% padatan, produk akhir <50 °C dan <0,5% moisture—langsung menghasilkan urea “hard, non‑friable”; kegagalan mengeluarkan cukup air/panas berujung inti lembek dan caking www.bcinsight.crugroup.com www.researchgate.net.

Anti‑Caking dan Kondisioning Produk

Bahkan dengan granulasi ideal, urea tetap berisiko menggumpal saat disimpan. Praktik industrinya: butir dikondisikan dengan coating anti‑caking—disemprot atau ditumbuk bersama lapisan tipis kondisioner hidrofobik yang menghambat penempelan patents.google.com patents.google.com. Formulasinya umumnya senyawa rantai panjang atau campuran surfactant (surfactants): misalnya garam asam lemak (stearate), long‑chain alkyl amines, dan alkylaryl sulfonate patents.google.com.

Sejumlah paten menjelaskan penggunaan PVA (polyvinyl alcohol; film‑former) bersama surfactant anionik seperti alkyl sulfates/sulfonates atau garam asam lemak; PVA membentuk film, surfactant menurunkan daya lekat antarpartikel patents.google.com patents.google.com. Aplikasi praktisnya sekitar ~0,5–1% larutan pada butir yang bergerak; coating ini “melindungi partikel pupuk padat selama transport dan storage dari pengaruh lingkungan dan caking” patents.google.com. Dalam kata sederhana, lapisan membuat permukaan kurang higroskopis sekaligus berfungsi seperti pelumas antarbutir.

Literatur paten juga menyoroti kombinasi surfactant (long‑chain alkyl amines + alkylaryl sulfonates) sebagai agen efektif patents.google.com, serta coating polimerik (PVA atau emulsi akrilik) untuk “mengunci” surfactant patents.google.com patents.google.com. Kadang clay atau talc ditambahkan untuk adhesi dan penyerapan kelembapan patents.google.com. Efeknya terukur di uji simpan: urea ber‑coating tetap mengalir pada 75% RH (relative humidity; kelembapan relatif), sedangkan urea tanpa coating pada RH yang sama mudah menggumpal.

Secara historis, pabrik menambahkan formaldehyde/HMTA 0,1–0,5% sebagai kondisioner/pengikat, membentuk oligomer urea–formaldehida yang mengeraskan prill dan menurunkan higroskopisitas patents.google.com. Additive ini meningkatkan kuat tekan (urea ber‑UF jauh lebih keras dibanding tanpa perlakuan) patents.google.com. Kini formaldehida diregulasi (karsinogen), sehingga praktik modern meminimalkan penggunaannya; fokus beralih ke film‑former non‑toksik. Paten terbaru menyebut coating PVA+surfactant+asam organik mencapai >100% anti‑caking index (full disintegration under stress) patents.google.com patents.google.com.

Ringkasnya, strategi anti‑caking industri memakai coating terarah yang membuat butir urea hidrofobik dan free‑flowing. Agen umum: fatty amines dan sulfonates, atau campuran polimer/surfactant patents.google.com patents.google.com. Dosis aditif tipikal 0,5–2 kg/MT secara drastis menurunkan penggumpalan; film PVA/surfactant yang sangat tipis dapat menjaga caking mendekati 0% dalam kondisi berat patents.google.com patents.google.com. Sebaliknya, urea tanpa perlakuan akan menyerap kelembapan dan saling menempel di atas ~75% RH, membentuk hard agr₉. Untuk aplikasi cairan coating yang presisi, pengumpanan kimia akurat (chemical dosing) lazim dilakukan dengan peralatan seperti dosing pump agar laju semprot tetap stabil.

Uap Lebih Rendah, Biaya Turun: Efisiensi Energi Regenerasi Solven CO₂

Parameter Desain dan Bukti Kinerja

Sasaran desain yang tersurat di atas—melt ~99,7+% padatan, suhu butir akhir <50 °C, moisture <0,5%—menghasilkan urea keras, tidak rapuh, tahan penanganan dan resist caking; sedikit ekses moisture saja memicu fines dan lumping www.bcinsight.crugroup.com www.researchgate.net. Sumber industri menegaskan fluidized‑bed yang terkontrol menghasilkan granula sangat keras dan tahan abrasi www.thyssenkrupp-uhde.com www.thyssenkrupp-uhde.com, sementara granulasi drum mencapai kualitas serupa pada skala besar (≈2.000 MTPD) dengan densitas tinggi id.scribd.com id.scribd.com. Standar SNI 2801 (“moisture ≤0,5%”) id.scribd.com tercapai dengan meminimalkan moisture melt masuk www.researchgate.net dan mendinginkan produk di bawah ~60 °C www.bcinsight.crugroup.com. Coating anti‑caking—termasuk campuran long‑chain amine/sulfonate patents.google.com—diterapkan untuk mempertahankan free‑flowability di tumpukan patents.google.com patents.google.com. Kombinasi teknologi (tipe granulator), kontrol proses (temperatur/moisture), dan formulasi (conditioning agent) menghasilkan urea premium yang layak ekspor dan simpan lama.