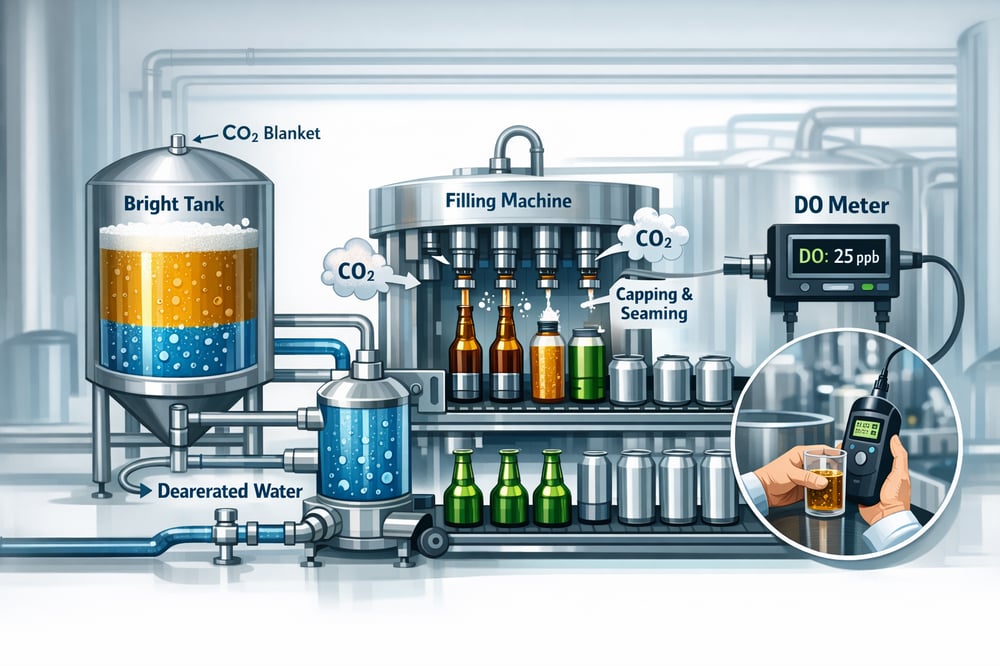

Target industri kini ekstrem: total pickup oksigen saat filling dijaga 20–50 ppb, finished beer digenjot ke <50 ppb DO. Kuncinya: titik kendali kritis, air deaerasi, desain filler yang lembut, dan DO meter yang dikalibrasi.

Industri: Brewery | Proses: Packaging

“Avoiding or reducing oxygen pickup is the most important step in achieving the longest possible flavor stability,” tulis satu ulasan industri yang banyak dikutip Asia Food Journal. Di dunia pengemasan bir, setiap mikrogram O₂ terlarut (DO, dissolved oxygen) berarti umur simpan lebih pendek. Itu sebabnya praktik terbaik menargetkan ultra‑low oxygen: bir di bright tank hanya beberapa µg/L, sedangkan total pickup saat filling dijaga 20–50 ppb (ppb = parts per billion; µg/L = mikrogram per liter) menurut panduan teknis Studylib dan ulasan industri FoodProcessing.

Standar ini memaksa brewery menguliti jalur packaging dari hulu ke hilir: bright tank harus selalu berblanket CO₂, filler wajib purge yang benar, dan penutupan kontainer tak boleh mengisap udara. Sisanya adalah disiplin data: log DO di setiap titik.

Kimia Air Mashing Bir: Peran Kalsium vs Magnesium & Gypsum vs CaCl₂

Titik kendali kritis pengambilan oksigen

Daftar merahnya jelas: bright‑beer tanks dan transfer, rinsing dan purging di filler, headspace (ruang udara di atas cairan) saat pengisian, dan sealing (capping/seaming). Bright tank wajib terus di‑blanket CO₂ pada tekanan karbonasi bir; setiap drop tekanan atau pertukaran gas—misalnya saat acid CIP (clean‑in‑place, pembersihan sirkuit tanpa bongkar)—akan mengundang O₂. KHS mencatat bright tank umumnya tetap berada di bawah gas inert selama cleaning, dan “CO₂ cleaning” mensyaratkan acid‑only CIP agar blanket tidak terkelupas; argon dinilai terlalu mahal untuk tujuan ini (Asia Food Journal).

Seluruh pipa dan hose dari bright tank hingga filler harus “tertutup” CO₂; cairan stagnan atau kantong udara di area ini adalah sumber O₂ yang besar. Pada filler, pre‑filling purge krusial: pengisian botol modern biasanya mengevakuasi leher botol (vacuum) lalu menyuntikkan CO₂ untuk menyapu sisa udara; jika tahap ini dilewati, headspace tertinggal dengan 100% O₂ (Asia Food Journal; Studylib).

Pada canning rig, purging dilakukan dengan CO₂ berkecepatan tinggi plus foam‑breakers; jetter atau reflux valve yang salah setel bisa menyisakan O₂ berlebih di headspace. Pedoman modern menuntut ultra‑low headspace DO—di finished beer di bawah 50 ppb (0,050 mg/L) (Studylib). Setelah isi, tahapan closing (capping atau can‑seaming) tidak boleh menarik udara; seal lemah atau capping head terkontaminasi dapat memasukkan O₂. Untuk keg, selain purge sebelum isi, celah dan gasket pasca‑isi juga rawan; bahkan ~1 mg/hari O₂ bisa berdifusi ke keg via hose dan seal permeabel selama service di draft (The Modern Brewhouse).

Intinya, setiap antarmuka dengan udara—tangki, hose, chamber filler, vent, dan fitting—adalah titik kontrol. Lini packaging terbaik memonitor DO di setiap tahap. Targetnya agresif: DO bir di bright (pra‑fill) hanya beberapa µg/L, dan total pickup saat filling ditahan 20–50 ppb (Studylib; FoodProcessing). Pada skema acid‑only CIP, pengukuran dan injeksi kimia yang konsisten lazim memakai perangkat dosing yang presisi seperti dosing pump untuk menjaga repeatability tahap pembersihan.

Deaerated water untuk push dan rinsing

Setelah CIP, filler dan pipa transfer biasanya dipush dengan cairan sebelum bir dijalankan. Jika memakai air biasa (air keran kaya O₂ beberapa mg/L pada kondisi tak dipanaskan), jejak oksigen akan terbawa ke batch berikutnya. Sebaliknya, deaerated water—air yang didegas hingga ~0,02–0,05 mg/L O₂—praktis tak menyuntikkan oksigen. BBT/Corosys mencatat deaerated water dipakai untuk “mendorong (pushing out) pipa menuju bottle filler, dan rinsing terakhir pasca cleaning” (BBT Corosys).

Secara praktik, unit vacuum‑column atau thermal stripping mengeluarkan O₂ dan bahkan memperkaya CO₂ di airnya. Contohnya, cold vacuum‑degasser dapat menghasilkan air dengan <<0,05 ppm O₂ dan ~2,0 g/L CO₂ (BBT Corosys); hot‑stripping menghasilkan <0,02 mg/L (20 ppb) O₂ (BBT Corosys; SPX APV “Derox” via Scribd). Catatan penting: air kaya CO₂ dan dingin ini juga membantu mencegah foaming saat bersentuhan dengan bir.

Memakai deaerated water secara konsisten berarti headspace botol/keg yang dibilas tidak pernah terpapar oksigen. Contoh perbandingan: mem‑push filler dengan air biasa 25 °C (≈8 mg/L O₂) versus deaerated water 2 °C (~0,02 mg/L) menurunkan incoming O₂ sekitar 99,75%. Efeknya, pressure line akhir berisi CO₂ murni atau air jenuh CO₂ sehingga saat bir masuk, ia tetap bebas oksigen. Sistem deaerasi yang dirancang baik—sering dijuluki “prowler” atau “Derox”—umumnya mencapai 20–50 ppb O₂ (BBT Corosys; SPX APV “Derox” via Scribd). Infrastruktur sistem air pendukung untuk jalur ini biasanya diklaster dalam kategori water treatment ancillaries.

Mash pH 5,2–5,6: Ilmu Buffer Malt dan Asam Pangan

Desain filler dan pengisian lembut rendah O₂

Standar emasnya adalah counter‑pressure filling (isobaric; pengisian pada tekanan setara): kontainer (botol/kaleng/keg) mula‑mula di‑evacuate (vacuum), lalu di‑purge CO₂, baru kemudian diisi dalam tekanan yang sesuai (Asia Food Journal). KHS “hollow probe” bottle filler, misalnya, melakukan vacuum lalu CO₂ pulsing sebelum valve isi dibuka (Asia Food Journal). Karena botol sudah berada pada tekanan CO₂, aliran masuk cairan halus dan laminar, meminimalkan splash dan foaming. Hasilnya, pickup oksigen saat filling bisa sangat rendah—sekitar 20 ppb pada konsumsi CO₂ ≈160 g/hL (Asia Food Journal). Laporan industri menyebut dulunya feeder menambah ~150 µg/L O₂, sementara kini ~20 µg/L bisa dicapai (FoodProcessing).

Fitur desain kunci meliputi bottom‑up filling sehingga bir mengalir di atas gas inert; real‑time pressure control yang mengikuti tekanan saturasi bir; dan foam‑breakers atau under‑cover gassing untuk “membersihkan” O₂ dari gelembung yang naik. Pada can filling, mesin biasanya menyuntikkan CO₂ melalui fill tube, memakai bubble‑trap untuk menangkap splash, lalu memberikan CO₂ blanket (Studylib). Penyetelan nozzle/jet yang benar vital: terlalu cepat/tinggi memicu splash yang mengisap udara, terlalu lambat menurunkan throughput. Filler disetel agar headspace akhir nyaris murni CO₂ (idealnya <0,1% O₂).

Efisiensi CO₂ yang tampak kecil bisa memberi dampak besar pada O₂. OeTTINGER Brewery, misalnya, memangkas konsumsi CO₂ dari ~220 g/hL ke ~110 g/hL namun tetap membatasi pickup O₂ ≈40 ppb (Asia Food Journal). Praktik matang menargetkan finished beer <50 ppb DO (Studylib); dengan desain filler canggih, bahkan <20 ppb dilaporkan (Asia Food Journal).

DO meter sebagai alat troubleshooting

DO meter (pengukur oksigen terlarut) yang terkalibrasi adalah alat utama root‑cause analysis. Kalibrasi sebaiknya sering (bulanan atau setiap kali elektrode/cap diganti) memakai standar nol‑O₂ (mis. gas N₂ murni) dan standar 100% O₂ (udara ambien). Penting: gunakan N₂ kemurnian tinggi untuk kalibrasi nol alih‑alih CO₂ teknis yang kerap mengandung impuritas (Craft Brewing Business). Probe sebaiknya dipasang horizontal dalam fluida tenang; gelembung udara atau pemasangan vertikal bisa mengacaukan pembacaan (Sensorex).

Langkah berikutnya adalah pengukuran DO sistematis di titik strategis: ukur di bright tank, setelah cold fixing/penambahan hops, lalu tepat sebelum packaging. Sensorex menganjurkan logging DO pasca fermentasi, pasca maturasi (bright tank), dan sebelum filling (Sensorex). Lonjakan DO pada langkah tertentu memetakan titik masuk udara. Contoh: bright‑tank 5 ppb tapi output filler 30 ppb berarti filler menambah 25 ppb—periksa siklus purge. Jika pra‑fill 20 ppb tapi produk kemasan 60 ppb, curigai cap seal atau gas headspace. Jika SO₂ pushes dari 2 ke 50 ppb di hilir, kemungkinan sumbernya CIP atau rinse water.

Secara praktis, satu “setup troubleshooting” adalah sampling bir dalam gelas tertutup: flush kaleng atau botol sebentar, lalu pindahkan bir itu ke sel DO meter untuk meniru DO “produk akhir”. Gunakan juga inline sensor atau “sniff ports” di output filler untuk sampling segera setelah isi. Bandingkan bir terolah (mis. langsung dari filtrasi) terhadap bir kemasan—setiap kenaikan adalah kehilangan mutu.

Gunakan data untuk aksi. Jika DO di produk akhir >50 ppb, telusuri mundur. Contoh pola diagnostik:

- DO tinggi di beer terkirim tapi rendah di brite tank → masalah di filler (mis. purge CO₂ tidak tuntas, CIP/rinse water sarat O₂).

- DO tinggi di brite tank → cek seal tank atau tekanan blanketing.

- DO balik muncul di rinsing water → sistem deaerasi bermasalah atau suhu rinse terlalu hangat.

Intinya, DO meter mengubah “oksigen tak diketahui” menjadi data terukur. Dengan kalibrasi N₂/udara (Craft Brewing Business) dan sampling di tiap titik transfer/filling (Sensorex; Sensorex), brewery dapat menakar persis di mana dan seberapa banyak udara masuk. Contoh hasil kuantitatif: mengurangi pickup O₂ filler dari 60 ppb ke 30 ppb setelah memperbaiki setelan jetter adalah perbaikan nyata, selaras dengan target <50 ppb dari standar industri (Studylib).

Mash Terlalu Kental? Enzim & Sekam Padi Solusi Lautering Cepat

Referensi dan sumber

Ringkasan ini merujuk pada panduan praktik terbaik (Studylib), artikel pabrikan peralatan (FoodProcessing; FoodProcessing; Asia Food Journal), white paper proses (BBT Corosys; BBT Corosys; Scribd), serta panduan instrumentasi (Sensorex; Sensorex; Craft Brewing Business). Analisis tambahan industri: Brewer World dan kajian difusi O₂ pada draft service (The Modern Brewhouse).