Dari AB InBev hingga Asahi, standar air per liter bir makin ketat. Kunci berikutnya: sparging secukupnya dan memanen panas dari air limbah panas.

Industri: Brewery | Proses: Lautering

Pemain global sudah membuktikan efisiensi air bukan mimpi. AB InBev menargetkan ≤3,5 hectoliter per hectoliter (hL/hL, hektoliter air per hektoliter bir) dan pada 2010 rata-ratanya masih 4,04 hL/hL (webwire.com). Asahi Europe pada 2019 mencatat rata-rata 2,82 liter air per liter bir (L/L) dan pabrik terbaiknya sekitar 2,55 L/L (asahiinternational.com). Bandingkan dengan brewery menengah 4–6 L/L dan banyak craft brewer 10–12 L/L (viravix.com).

Vendor bahkan menyebut dengan langkah agresif seperti recirculation, mash-filter, dan pemisahan sirkuit proses, penggunaan air total <2,0 hL/hL secara teknis bisa dicapai (steinecker.com). Di Indonesia, brewery tunduk pada regulasi air dan air limbah industri termasuk PP82/2001; Multi Bintang melaporkan “100% water balance” — mengembalikan ke DAS sebanyak yang diambil (antaranews.com), menegaskan tekanan regulasi dan pemangku kepentingan untuk minim konsumsi air.

Optimasi Lauter Tun Brewery: Milling Presisi, Mash Tepat, Runoff Lebih Cepat

Profil air dan energi di lautering–sparging

Lautering (pemisahan ampas mash/malt dari wort) dan sparging (pembilasan grain bed) menyedot porsi besar air brewhouse. Setelah mashing, wort encer dialirkan ke kettle; lalu air panas sekitar 75–78 °C disemprotkan untuk memulihkan gula terlarut (mdpi.com). Pemanasan ini mahal energi: memanaskan 1 m³ air ≈60 K (Kelvin, beda suhu) butuh kira-kira 70 kWh, jadi tiap 100 L sparge menelan ~7 kWh. Laporan industri menunjukkan tahap lautering bisa mengonsumsi sekitar 25–40 kWh per barrel (≈350 L) bir (essfeed.com).

Untuk gambaran, brew 1.000 L dengan 700 L sparge di 75 °C dapat memakai 50–70 kWh hanya untuk memanaskan air itu. Dalam air baku, sparge kerap setara 50–100% volume brew. Satu studi kasus menemukan konsumsi air total brewery ~5,6 hL/hL, sekitar 4,4 hL/hL di antaranya air proses (mash, sparge, boil, dll.) dan sisanya untuk cleaning (mdpi.com). Mengurangi sparge memberi manfaat ganda: lebih sedikit air baku dan lebih sedikit air limbah hangat dihasilkan.

Optimasi volume sparge minimum

Strateginya sederhana: sparge secukupnya untuk mencapai target extract. Praktiknya, kontrol brewhouse atau uji laboratorium pada gravity/solid wort dipakai. Begitu runnings mendekati residual yang direncanakan (sering ~1,010–1,008 SG — specific gravity, kerapatan relatif), air tambahan memberi hasil menurun. Memutus sparge pada titik ini bisa memangkas 10–20% atau lebih volume sparge (mdpi.com). Setiap penurunan 10% volume air berarti kira-kira 10% lebih rendah beban pemanasan.

Kendali bed, crush, dan aliran

Optimasi crush malt dan recirculation (vorlauf, resirkulasi wort melalui bed) meningkatkan first‑run efficiency sehingga butuh sparge lebih sedikit. Crush lebih longgar mempercepat runoff namun menurunkan ekstraksi; crush lebih halus meningkatkan ekstraksi namun memperlambat aliran (mdpi.com). Pengkondisian malt (misting uap) membantu crush halus tanpa menggumpal; pengendalian laju alir sparge untuk mencegah channeling memastikan pembilasan merata. Prinsip aliran seperti Hukum Poiseuille relevan di sini (mdpi.com).

Pada level desain, fitur penghematan air seperti automated flow control dan low‑flow sparge nozzle membantu pemantauan presisi. Pemisahan sirkuit (brew liquor vs. air dingin vs. air bilasan) mencegah overuse air olahan (steinecker.com). Pengukuran aliran/kimia yang presisi pada CIP (clean‑in‑place) umumnya dibantu perangkat seperti dosing pump untuk akurasi dosing.

Recirculation, CIP, dan reuse air panas

Pendekatan teknis meliputi resirkulasi first‑run wort kembali melalui grain bed untuk meratakan gradien gula, atau split‑sparge (pembilasan kecil berulang). Upgrade seperti mash filter dapat menaikkan ekstraksi dengan lebih sedikit air (data terbuka detail tidak tersedia). Reuse juga terjadi antar‑batch: air panas dari satu batch memanaskan strike water batch berikutnya. Konsep “Intelligent Water Recovery” bahkan menggunakan cold liquor dari CIP untuk mash‑in, menghemat hingga 20% air (steinecker.com).

Sesudah lautering, lauter tun dibersihkan dengan air panas. Alih‑alih membuang “first CIP rinse”, pabrik dapat mendaur ulang air bilasan panas itu kembali ke brewhouse sebagai make‑up liquor. Seorang lead brewer melaporkan bahwa menangkap kondensat dari wort‑boil dan cairan CIP terpakai untuk reuse memungkinkan ~28% pengurangan kebutuhan pemanasan air segar (mdpi.com, konteks air limbah dengan COD sebagai polutan utama).

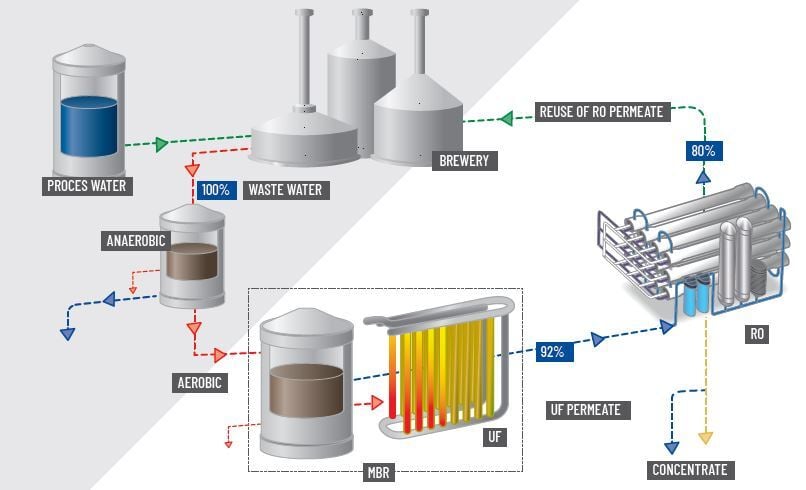

Untuk penanganan kualitas air pada loop reuse internal, banyak utilitas menambahkan pretreatment; contoh perangkat yang lazim di industri termasuk ultrafiltration (UF) sebagai pretreatment sebelum sirkulasi kembali.

Kontrol pH, Suhu & Alkalinitas Sparge untuk Bir Jernih

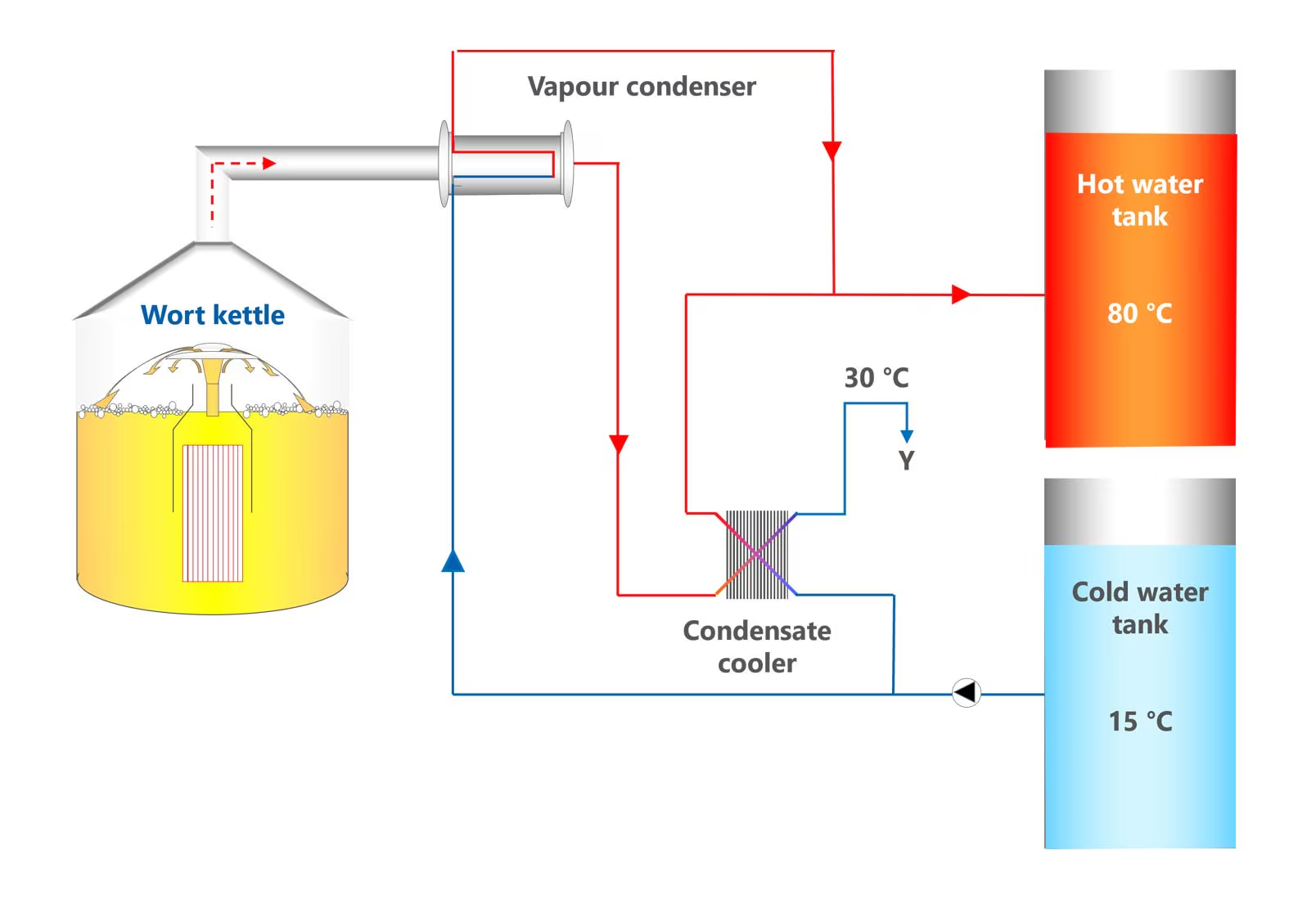

Pemulihan panas dari air limbah panas

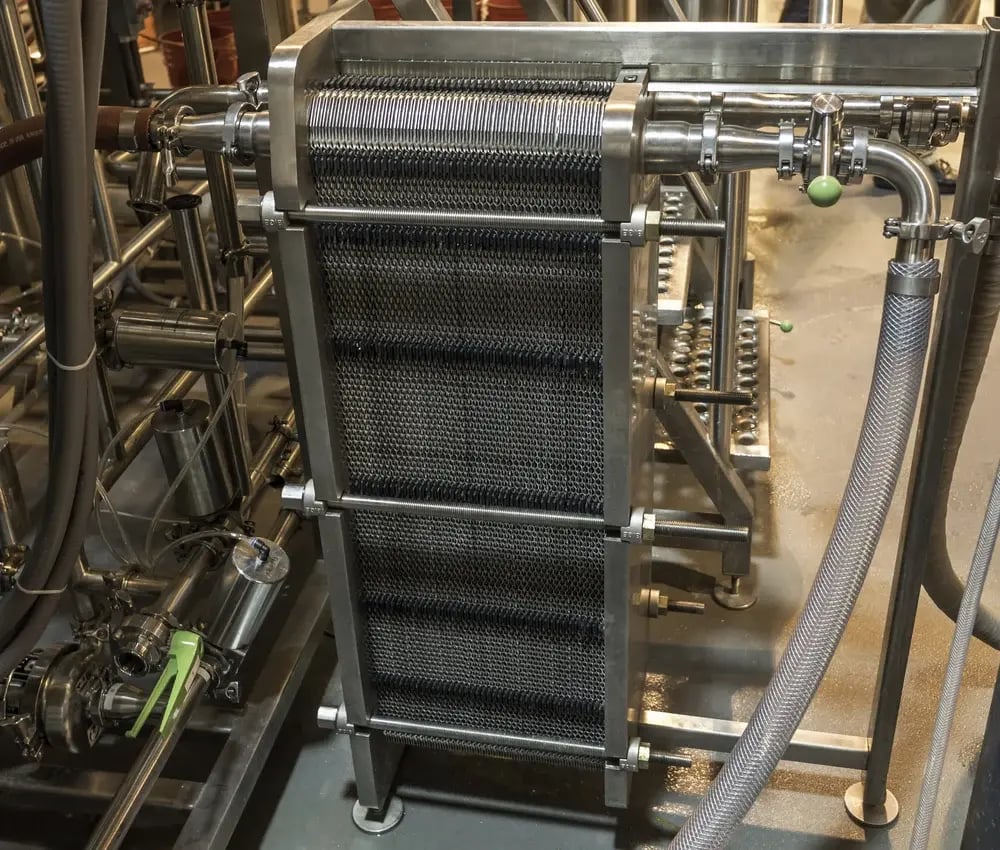

Effluent sparge keluar pada 70–80 °C; energi termal ini bisa dipanen. Heat exchanger tipe plate atau shell‑and‑tube mentransfer panas dari effluent ke air masuk untuk mash atau boil berikutnya. Bahkan counterflow sederhana (wort cooler, plate HE) yang memanaskan mash berikutnya bisa memangkas kebutuhan boiler/steam. Satu studi mencatat hingga 28% penghematan energi dengan mendaur ulang air wort/limbah panas ke hot liquor tank brewhouse (mdpi.com).

Lebih luas, sistem waste‑heat di pabrik minuman dapat memulihkan 5–15% panas proses (heatmatrixgroup.com). Praktiknya, brewery memanfaatkan kondensat uap dari wort boiling dan bilasan panas untuk sparging dan cleaning. Fohr dkk. menunjukkan kondensat boiling berhasil dipakai ulang untuk lauter‑tun sparging dan cleaning umum (researchgate.net) — karena kondensat pada dasarnya air panas yang bersih, ia bisa menggantikan hot liquor segar untuk sparge akhir atau siklus CIP.

Selain itu, panas dari spent grains (mis. lewat mechanical press pada ampas panas) dan dari exhaust fermenter dapat diintegrasikan ke loop pemulihan panas pusat. Generasi baru heat exchanger dirancang menangani aliran brewhouse (padatan tinggi, sering agak asam) tanpa fouling. Memulihkan bahkan 1–2 kWh per hL dari effluent sparge dapat menghasilkan penghematan tahunan yang mudah masuk ke persentase belasan rendah dari konsumsi steam brewhouse.

Untuk menjaga HE dari padatan, pra‑penyaringan aliran kaya partikel lazim dilakukan di utilitas proses menggunakan peralatan seperti automatic screen sebelum penukar panas.

Dampak kuantitatif dan ekonomi

Memangkas sparge 10–20% langsung menurunkan asupan air dan beban panas. Pada brew 1.000 L dengan 800 L sparge, pengurangan 10% (80 L) menghemat ~5–6 kWh. Skala ribuan batch per tahun berarti puluhan MWh dihemat, kira‑kira 1–2% dari tagihan energi tahunan pabrik. Lebih sedikit air juga menyusutkan volume air limbah, memangkas biaya pengolahan dan pembuangan (sekitar $0,10–0,30 per m³ di beberapa pasar).

Intinya, sparging minimal‑air bisa mencapai target extract tanpa penalti berarti. Dalam praktik, pabrik menetapkan “target extract” (gravity wort) dan menghentikan sparge setelah tercapai. Gula tambahan dari bilasan terakhir biasanya kecil: misalnya menaikkan efisiensi dari 80% ke 85% bisa butuh menggandakan air sparge (mdpi.com), sehingga banyak brewery memilih melepas “sisa terakhir” itu demi efisiensi air‑per‑persen hasil. Bagi fasilitas yang mengolah air limbah sendiri, lini biologis seperti activated sludge atau integrasi membran seperti membrane bioreactors (MBR) lazim di industri minuman untuk memenuhi batas pembuangan yang ketat.

Parameter kinerja kunci

Target praktik baik kini sekitar 3–4 L air segar per liter bir (atau lebih rendah), turun 50% dari satu dekade lalu (webwire.com; asahiinternational.com). Lautering/sparging dapat menyumbang ~30–50% penggunaan air brewhouse; pemangkasan 10–20% menghasilkan penurunan beban panas dengan persentase serupa. Satu pabrik menekan energi termal 28% via daur ulang air (mdpi.com). Secara keseluruhan, kontrol sparge ketat dan reuse panas bersama‑sama dapat memangkas kebutuhan air brewery hingga puluhan persen dan energi sekitar ≈10–30%, dengan manfaat ekonomi dan regulasi yang jelas (steinecker.com; mdpi.com).

Sanitasi Packaging Brewery: Panduan PAA, ClO₂ & ATP Test Efektif

Catatan sumber dan metodologi

Angka dan temuan di atas ditarik dari laporan keberlanjutan global (AB InBev ≤3,5 hL/hL; Asahi 2,82 L/L dan ~2,55 L/L terbaik; craft 10–12 L/L: webwire.com; asahiinternational.com; viravix.com), analisis teknik lautering yang menyoroti resistansi aliran dan difusi (Hukum Poiseuille: mdpi.com), serta dokumentasi vendor tentang modul penghematan air seperti “Intelligent Water Recovery” dan studi kasus penghematan 28% dari reuse (steinecker.com; mdpi.com). Konteks Indonesia: PP82/2001 dan capaian “100% water balance” Multi Bintang (antaranews.com). Pemulihan panas 5–15% di industri minuman (heatmatrixgroup.com) dan reuse kondensat untuk lauter‑tun sparging (researchgate.net). Untuk pengurangan padatan dan polishing aliran internal yang kaya partikel, utilitas proses di industri lazim memakai perangkat pendukung seperti automatic screen; dan ketika efisiensi reuse air ditargetkan lebih jauh, tahapan pretreatment seperti ultrafiltration kerap dipertimbangkan sebelum sirkulasi kembali. Pada sistem pengolahan air limbah in‑house, opsi biologis yang umum termasuk activated sludge dan MBR.