Kecepatan runoff dan rendemen ekstrak ditentukan oleh tiga hal: kalibrasi milling, profil suhu mash, dan manajemen grain bed—serta dukungan enzim dan rice hulls. Data industri menunjukkan lompatan produktivitas ~10% dan extract yield ~98,7% ketika desain rake dan kontrol proses tepat.

Industri: Brewery | Proses: Lautering_&_Wort_Boiling

Satu celah 0,55 mm pada two-roller mill dapat membuat grist setara dengan six-roller komersial. Satu jeda enzimatik di 45 °C selama 15–20 menit bisa memangkas viskositas. Dan satu rake yang turun di fase akhir lautering dapat menjaga bed tetap poros. Ketika semua ini bekerja serempak, lauter tun berhenti menjadi bottleneck dan mulai mengembalikan waktu ke kalender brew day.

Berikut peta faktor penentu performa lauter tun—dengan angka, rasional, dan rujukan yang bisa diuji di lantai brewhouse. Mulai dari menjaga husk tetap utuh saat milling hingga menahan ΔP di kisaran 0,1–0,2 bar agar bed “supersaturated” dan mobile (morebeer.com).

Infusion vs Decoction: Duel Kendali Suhu di Mash Tun Modern

Integritas Husk dan Kalibrasi Milling

Tujuan milling: memecah endosperma berpati, mempertahankan husk agar utuh. Husk membentuk filter alami; flour berlebih menyumbat bed dan memicu channeling—aliran wort mengikuti “path[s] of least resistance]”, meninggalkan zona tidak tersiram (morebeer.com). Di praktik, celah two-roller mill 0,5–0,6 mm sering ideal. Satu studi menunjukkan gap 0,55 mm menghasilkan grist “comparable to a commercial six-roller mill”, memaksimalkan integritas husk (grdc.com.au).

Over-crushing menciptakan fines yang memperlambat runoff. Target praktis: ~4–6 pecahan per kernel (petals) sambil menghindari husk terpulverisasi. Pengukuran mengonfirmasi efeknya: malt dengan husk yang lebih utuh memberi runoff lebih cepat dan ekstrak lebih tinggi. Laporan Australia menyimpulkan malt under‑modified (β‑glukan zygotic tinggi) adalah penyebab utama lautering buruk (grdc.com.au) (grdc.com.au).

Profil Suhu Mash dan Kontrol Viskositas

Jadwal mash menentukan kerja enzim dan viskositas wort. β‑glukan dari dinding sel sereal cenderung mengental pada 50–60 °C bila tidak terdegradasi. Rest suhu rendah ≈40–45 °C mengaktifkan β‑glucanase (enzim pemecah β‑glukan) yang puncaknya ~40–45 °C (crispmalt.com), memecah gum yang membuat mash gummy. Protease optimum ~50–55 °C membantu dinding sel, sedangkan β‑amylase ~62–67 °C dan α‑amylase ~71–72 °C menyelesaikan konversi pati (crispmalt.com).

Step mash klasik 45 °C → 50 °C → 65 °C → 75 °C dengan rest 15–20 menit di 45 °C dan mash‑out 75–78 °C lazim untuk menurunkan viskositas. Data mendukung: kadar β‑glukan wort berkorelasi dengan waktu filtrasi (r>0,97) dan viskositas (r>0,95) (mdpi.com). Ringkasnya, menurunkan β‑glukan mempercepat lautering. Enzim pemecah β‑glukan dan arabinoksilan “are widely used in the brewing industry to improve wort and beer filtration” (jib.cibd.org.uk).

Setel pH mash 5,2–5,6 dan kekentalan mash (liquor-to-grist) 2,5–3,5 L/kg untuk memihak aktivitas enzim. Mash terlalu encer memperpanjang lauter; terlalu kental mengompak bed. Kontrol parameter ini menjaga mobilitas bed dan kerja enzim optimal.

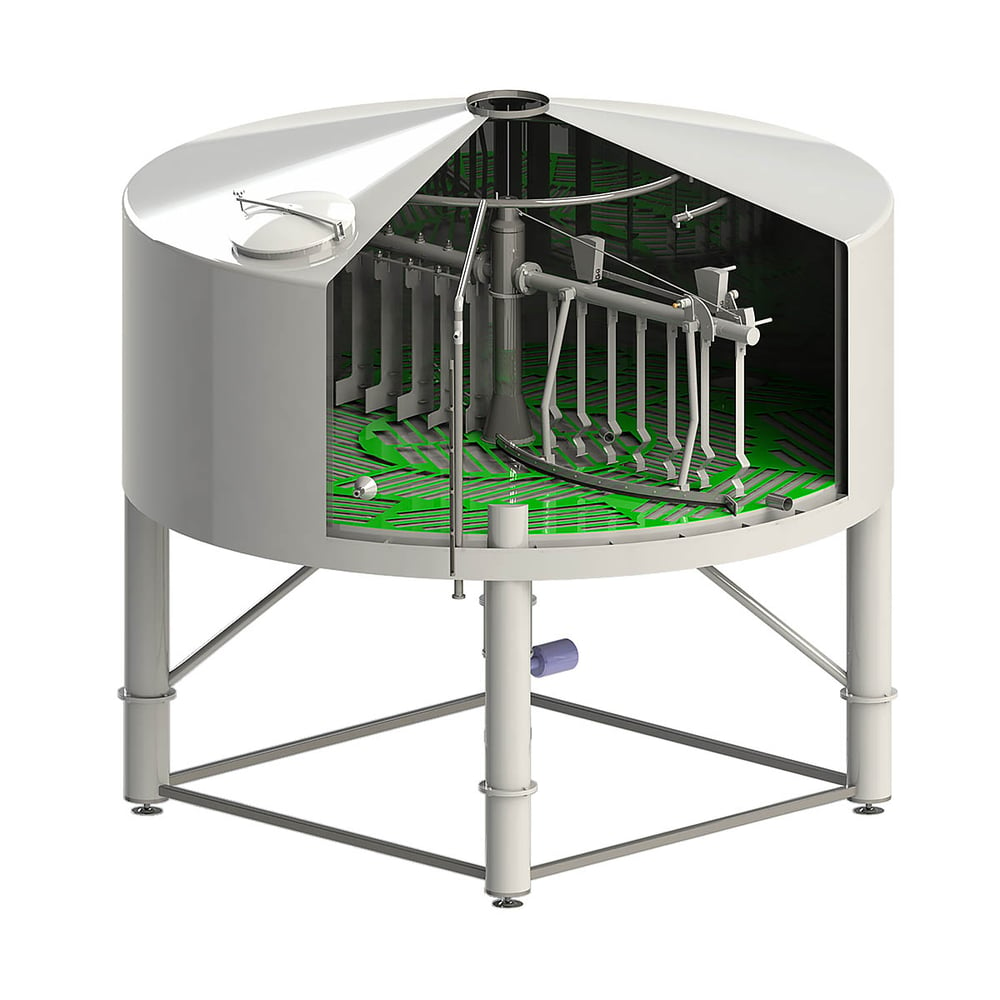

Desain Lauter Tun dan Manajemen Grain Bed

Lautering tunduk pada fisika filtrasi (Darcy’s law). Faktor peralatan kunci: kedalaman bed, desain false‑bottom, dan aksi raking. Tun berdiameter besar cenderung memberi bed dangkal, lazimnya ~250–380 mm di brewhouse menengah, guna menyeimbangkan kejernihan dan laju alir. False‑bottom dengan area slot terbuka ≥10–12% umum; sebagian sistem menaikkan jadi ~15–18% untuk mempercepat runoff. Plenum gap—celah antara false‑bottom dan shell—sebaiknya ~10–20 mm untuk pemerataan alir.

Rake/agitator internal mencegah bed kompak. Desain terbaru GEA menurunkan rake di fase akhir lautering untuk menjaga “low resistance in the grain bed and prevent channel formation” (gea.com). Jalankan runoff bertahap: hindari lonjakan beda tekanan (ΔP >0,3 bar) yang mengompak bed; mulai lambat dan buka valve gradual, tahan ΔP di ~0,1–0,2 bar agar bed tetap “supersaturated” dan mobile (morebeer.com).

Dampak raking tercatat: sistem modern dengan rake maju melaporkan ~10% kenaikan produktivitas dan extract yield ~98,7% (gea.com) (gea.com). Sebaliknya, rake pasif pernah memicu 2–3% kehilangan wort akibat stuck bed; pengujian GEA mengeliminasi kehilangan tersebut (gea.com).

Pengolahan Awal Limbah Brewery: Equalization, pH Control, Koagulasi

Processing Aids: Enzim dan Rice Hulls

Variasi malt/adjunct dapat menaikkan gum non‑pati. Penambahan enzim eksogen—umumnya mengandung endo‑β‑1,4‑xylanase dan β‑1,3‑1,4‑glucanase—bisa menurunkan viskositas tajam. Uji menunjukkan kenaikan dosis menurunkan β‑glukan dan arabinoksilan bermassa molekul tinggi di wort, yang pada gilirannya menurunkan viskositas dan mempercepat lautering (jib.cibd.org.uk). Kombinasi β‑glucanase rest di 45 °C (15–20 menit) dengan dosis enzim komersial membantu memulihkan kecepatan runoff pada malt “high‑β‑glucan”. Formulasi optimal yang diidentifikasi Sun dkk. (2023): rasio α‑amylase:β‑glucanase:protease 1:2:1 pada 44 °C selama 38 menit (mdpi.com).

Secara operasional, pengumpanan enzim yang konsisten dapat dibantu dengan pompa kimia presisi seperti dosing pump untuk menjaga dosis tetap stabil di setiap brew. Pada grist kaya adjunct huskless (gandum, oat, rye), rice hulls berperan sebagai struktur inert—menambah porositas tanpa terlarut. Praktiknya, tambahkan ~2–5% dari berat grist ketika >15–20% mash terdiri dari grain tanpa husk (yolongbrewtech.com). Laporan lapangan: penambahan 3% hulls memangkas waktu lautering 18% dan insiden stuck mash turun menjadi nol di sejumlah brew; hulls tidak berpengaruh rasa dan tidak menyumbang fermentables—“prevent stuck sparges without affecting flavor” (yolongbrewtech.com).

Parameter Target dan Troubleshooting

Gunakan target terukur sebagai umpan balik. Benchmark umum: untuk 60 bbl mash (bbl = barrel, satuan volume industri bir), waktu lauter 70–110 menit dan kekeruhan first‑runoff <250 NTU (NTU = satuan kekeruhan) diincar oleh banyak craft brewery modern. ΔP melintasi bed dijaga ~0,1–0,2 bar. Extraction yield menjadi keluaran kunci; sistem teroptimasi kini melaporkan ≥98% dari potensi ekstrak (bandingkan <95% pada praktik Lahautering terdahulu) (gea.com) (gea.com).

- Runoff lambat atau stuck: periksa ukuran partikel filtrasi. Bila mill terlalu halus, lebarkan gap untuk menekan flour. Validasi rasio dan suhu mash; pertimbangkan β‑glucan rest atau penambahan β‑glucanase (terutama pada adjunct/low‑mod malt). Tambahkan 2–5% rice hulls untuk grist high‑adjunct (yolongbrewtech.com). Inspeksi desain tun: pastikan jalur inlet/outlet tidak tersumbat dan lakukan recirculation (vorlauf = resirkulasi awal) hingga jernih.

- Rendemen/ekstraksi rendah: verifikasi konversi mash (uji iodin). Pastikan recirculation dan sparge memadai. Channeling bisa meninggalkan gula; mempertahankan permukaan wort sekitar satu inci di atas bed (“supersaturation”) membantu menyamaratakan alir (morebeer.com). Raking ringan saat sparge menyapu zona kurang basah. Penyesuaian kecil—mis. menaikkan suhu mash‑out beberapa derajat—menurunkan viskositas dan memeras gula ekstra dari bed.

- Kekeruhan tinggi/kejernihan buruk: first‑wort >300 NTU mengindikasikan bed pecah. Tinjau spesifikasi crush (fines menaikkan turbidity). Grind sedikit lebih kasar atau perpanjang recirculation. Kelebihan β‑glukan atau polifenol bisa menahan padatan; enzim (β‑glucanase, cellulose, atau polyphenol oxidase) dan kontrol pH protein rest 5,2–5,4 membantu menurunkan haze.

- Anomali tekanan: bila ΔP spike, perlambat aliran segera—indikasi kompaksi. Jangan memaksa; throttle runoff dan/atau rake manual untuk merelief bed. Pastikan outlet valve sudah terbuka penuh sebelum memulai sparge untuk menghindari efek isapan.

Penerapan Berbasis Data dan Hasil

Menyetel milling, mash, dan manajemen bed secara data‑driven—ditopang enzim dan hulls—mengubah lauter dari bottleneck menjadi langkah efisien. Satu studi kasus mengganti jadwal mash tetap dengan penahanan β‑glucan rest plus penyesuaian kecil mill, menghasilkan runoff 22% lebih cepat dan kenaikan efisiensi 3 poin. Pemasangan kontrol rake dan valve yang dioptimasi memangkas waktu lauter ke ~70 menit dan mengangkat ekstrak ke ~98,7% (gea.com).

Catatan regulasi: standar Indonesia yang relevan (mis. SNI untuk bir) berfokus pada bahan dan keselamatan, bukan spesifik proses; karenanya praktisi lokal mengacu pada praktik terbaik internasional sebagaimana dirangkum di atas.

Perang Melawan Oksigen di Bottling Bir: Cara Menekan DO hingga ppb

Referensi Teknis

Rangkuman ini merujuk pada studi dan laporan industri: researchgate.net; jib.cibd.org.uk; gea.com (gea.com); mdpi.com; crispmalt.com; grdc.com.au (grdc.com.au); dan yolongbrewtech.com. Semua URL disisipkan dekat klaim yang didukung.