Setiap sambungan, setiap tetes air bilas, dan setiap detik di filler bisa menambah oksigen ke bir. Industri kini menargetkan TPO di level puluhan µg/L—dan kuncinya ada pada deaerated water, desain filler, dan meter DO.

Industri: Brewery | Proses: Bottling_&_Kegging

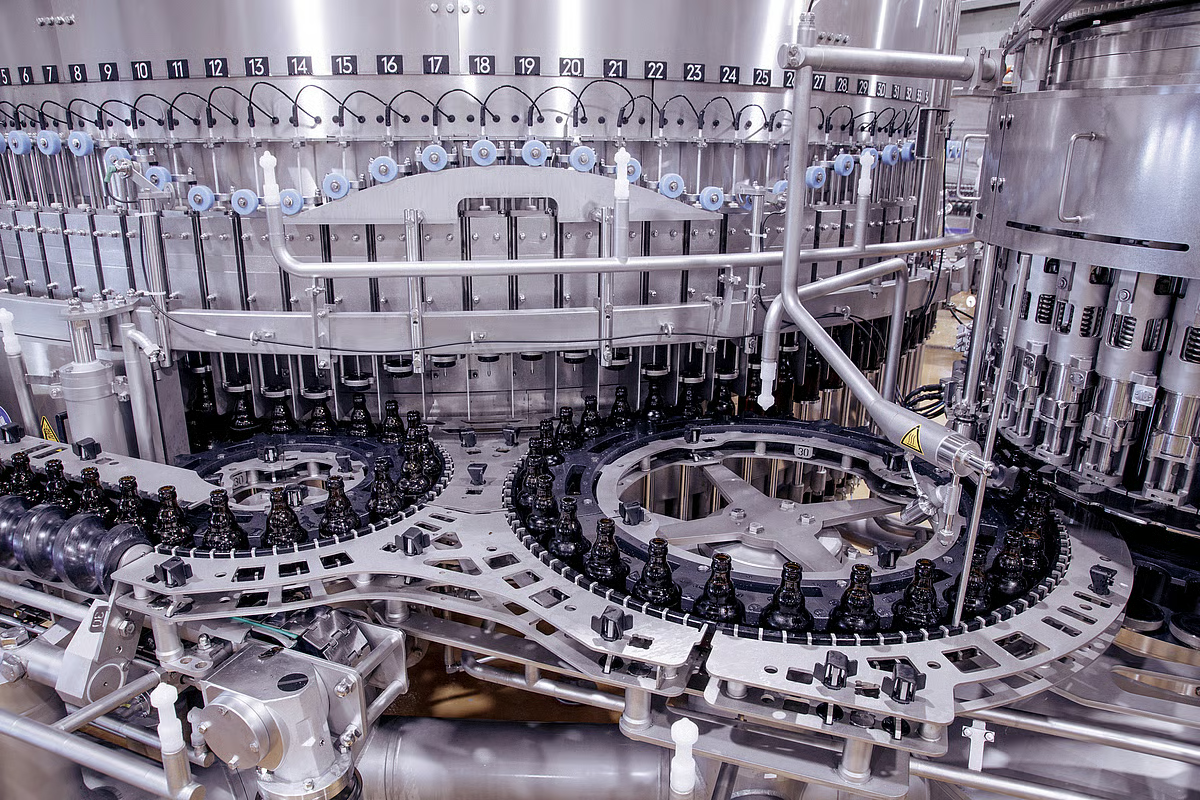

Di lini pengemasan bir modern, oksigen terlarut (DO, dissolved oxygen) adalah musuh yang tak terlihat. Bir yang sudah jadi harus pindah, dibilas, dan diisi tanpa pernah benar-benar “bertemu” udara bebas. Itulah mengapa transfer bertekanan CO₂, sistem air terdeaerasi, dan pengisian kontra-tekanan (counter‑pressure) menjadi standar—bukan aksesori.

Analisis industri terbaru menunjukkan bagian pengisian yang dirancang baik hanya menyumbang sekitar 10–20% dari total oksigen terbungkus (TPO, total packaged oxygen; gabungan DO dalam bir dan O₂ di headspace). Sumber terbesar justru dari udara terperangkap di headspace dan in‑leakage hilir www.foodprocessing.com.au. Target hari ini ambisius: TPO belasan–puluhan µg/L di botol kaca—bahkan direkam ≈20 µg/L dengan gas CO₂ 160 g/hl, atau 40 µg/L dengan 110 g/hl asiafoodjournal.com.

Fakta yang kurang nyaman: bahkan ~0,1 mg/L O₂ bisa merusak cita rasa lager ringan, sementara bir dry‑hopped sangat sensitif terhadap pickup O₂. Bir gelap memang sedikit lebih toleran, namun untuk gaya terang dan hop‑forward, toleransi hampir nol www.foodprocessing.com.au. Maka, setiap tahapan bottling & kegging diperlakukan sebagai titik kendali kritis O₂.

Baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Titik kendali oksigen di transfer dan pembersihan

Semua transfer sisi dingin adalah titik kontrol. Pipa, valve, dan tangki yang menangani bir jadi harus selalu tertekan gas inert (CO₂ atau N₂), jalur dibuat sesingkat dan selicin mungkin, dan bir didorong dengan tekanan CO₂—bukan pompa atau gravitasi—dengan tekanan garis sedikit di atas ambien untuk “meruntuhkan” kantong udara www.brewer-world.com. Jalur transfer kerap diisi dulu dengan air terdeaerasi lalu dipurge CO₂ sebelum bir mengalir sehingga bir tak pernah kontak udara www.brewer-world.com asiafoodjournal.com. Sambungan, gasket, dan seal harus dicek—kebocoran kecil atau serpihan yang jatuh bisa memasukkan udara dan menaikkan DO. Hindari kecepatan alir tinggi atau over‑speed di filler: turbulensi menambah O₂ terlarut www.brewer-world.com.

Setelah CIP (clean‑in‑place; pembersihan sirkuit tertutup), filler dan pipa dibilas. Air bilas harus sangat rendah O₂. Air bilas atau “push” yang tertinggal menyentuh permukaan bir bisa menjadi sumber O₂ besar. Air penyesuaian atau chillproofing bahkan dideaerasi untuk menghilangkan >99% O₂ agar tak mengulang masalah studylib.net studylib.net. Pre‑coat filter dan bahan tambahan (finings) juga ditambah dengan air terdeaerasi agar tak memunculkan lonjakan ~10 mg/L O₂ di sistem www.brewer-world.com asiafoodjournal.com.

Penanganan kemasan, headspace, dan kecepatan isi

Botol, kaleng, dan keg harus dipurge dari udara sebelum diisi. Filler modern mengevakuasi tiap botol atau mempurge CO₂ lewat probe kosong (hollow filler) dan menerapkan pengisian isobarik (counter‑pressure) sehingga bir mengalir masuk di bawah tekanan yang disetel asiafoodjournal.com. Seusai isi, sisa headspace diusir dengan foam‑up/jetting: banyak lini menyemprot air steril bertekanan atau bir ke leher botol untuk memaksa busa menaik dan mendorong O₂ keluar—langkah ini bisa memangkas O₂ headspace >90% www.brewer-world.com studylib.net. Menjalankan filler melampaui desainnya memicu turbulensi dan pickup O₂ 5–10× lebih tinggi dari yang dimaksudkan www.brewer-world.com.

Segera setelah isi, kontainer ditutup di bawah tekanan. Mesin capping kerap menginjeksikan sedikit CO₂ di headspace sebelum crimping. Hasil akhirnya disebut TPO (jumlah DO dalam cairan + O₂ headspace). Kasus KHS: ≈20 µg/L TPO di botol kaca pada 160 g CO₂/hl, atau 40 µg/L pada 110 g/hl—bandingkan sistem lama 150–200 µg/L asiafoodjournal.com. Analisis modern menunjukkan hanya 10–20% O₂ akhir berasal dari aksi pengisian; sisanya dari udara headspace terperangkap atau ingress hilir www.foodprocessing.com.au.

Botol vs kaleng vs keg

Semua bisa memasukkan O₂, hanya jalurnya berbeda. Botol bergantung pada crown cap; kaleng pada seaming hermetik (sering dengan injeksi gas inert di bawah tutup); keg pada dinding las dan fitting bergasket. Pada kaleng, perangkat “bubble breaker” di chute dan under‑cover gassing CO₂ saat seaming mengurangi splash dan udara terjebak studylib.net. Keg perlu purge CO₂ menyeluruh sebelum isi serta mempertahankan sedikit backpressure CO₂; setelahnya, headspace atau blow‑off valve harus tertutup rapat. Pada draught, diffuser O₂ dapat terjadi: secara praktik, ~1 mg O₂/hari dapat berdifusi melalui beer line tipikal www.themodernbrewhouse.com—menjadikan O₂ awal serendah mungkin tetap krusial.

Daur Ulang Air di Pabrik Pupuk: dari Limbah Jadi Makeup Cooling Tower

Deaerated water untuk push dan bilas

Air terdeaerasi (O₂ dilucuti) wajib setiap kali air bersentuhan dengan bir atau kemasan. Air minum biasa mengandung kira‑kira 8–10 mg/L O₂ terlarut—cukup untuk mencemari bir seketika. Deaerator industri modern, sering berupa unit membran vakum, dapat menurunkan O₂ air hingga single‑digit ppb (µg/L). Contoh: sistem membran Bucher Unipektin menyatakan <10 ppb O₂ www.bucherunipektin.com. Unit berbasis membran seperti ini berada dalam ranah teknologi membrane systems industri.

Praktiknya: - Push‑out fluid. Sisa bir di manifold filler atau jalur transfer sering dikeluarkan. Menggunakan air biasa akan meninggalkan ~10 mg/L O₂; sebagai gantinya, air terdeaerasi dipompa lalu diusir CO₂ sehingga hampir nihil O₂ tertinggal di permukaan kontak www.brewer-world.com asiafoodjournal.com. - Bilas akhir botol/kaleng. Air bilas harus terdeaerasi; panduan industri tegas: “deaerated water (< 0,2 mg/L O₂) sangat dianjurkan” untuk semua bilas pasca‑filter (vs ~10 mg/L pada air normal) asiafoodjournal.com. - Dilusi chillproofing/adjustment. Air penyesuaian dan chillproofer harus dideoksigenasi studylib.net studylib.net.

Dampaknya terukur: O₂ residu berkorelasi langsung dengan stabilitas rasa. Dengan semua air proses ultra‑rendah O₂, sisa oksigen yang perlu dihadapi tinggal dari ingress udara. Analisis KHS/Frank Reinhold menekankan air proses terdeaerasi dengan baik (<0,2 mg/L) sebagai prasyarat untuk membidik DO kemasan mid‑ppb asiafoodjournal.com. Mengganti air bilas biasa dengan deaerated water dapat memangkas potensi pickup O₂ 2–3 orde magnitudo.

Dari sisi biaya, memasang deaerator menambah CAPEX, namun menekan kerugian produk dan memperpanjang shelf‑life. Contoh praktis: menurunkan DO bir jadi dari ~100 µg/L ke ~20 µg/L (dengan meniadakan O₂ di air purge) dapat memperpanjang shelf‑life berbulan—ada contoh IPA yang melonjak dari ~1 ke 6 bulan berkat kontrol DO lebih baik imbibe-solutions.com. Regulasi setempat (termasuk di Indonesia) mewajibkan air yang bersentuhan dengan minuman memenuhi standar air minum; deaerator menghasilkan air yang bersih secara mikrobiologis sembari memecahkan masalah O₂. Di Indonesia, aturan air minum (Permenkes, SNI air kemasan) fokus pada kemurnian mikroba/kimia, sementara DO diperlakukan sebagai isu mutu internal pabrik—walau tidak diwajibkan hukum.

Desain filler dan operasi ber‑O₂ rendah

Filler modern meminimalkan pickup O₂ lewat kombinasi: - Counter‑pressure dengan vacuum purge. Botol disegel, headspace dievakuasi, lalu diberi pulsa CO₂ sebelum bir dialirkan pada over‑pressure yang sesuai karbonasi. Sistem “hollow probe” (mis. KHS Innofill DRS) menurunkan O₂ terperangkap; kasus KHS menunjukkan ~20 µg/L TPO pada 160 g CO₂/hl, dan 40 µg/L pada 110 g/hl; mesin mengurai gas berlebih otomatis dan mencegah foam breakout asiafoodjournal.com. - Jetting untuk flushing headspace. Jetter/fobbing menyemprot air steril atau bir ke permukaan di leher, memaksa busa naik dan mengusir udara; penyetelan yang tepat sangat krusial www.brewer-world.com studylib.net. - Kendali kecepatan isi. Jangan melampaui kapasitas desain; turbulensi melonjak jika dipaksa. Banyak filler modern memiliki feedback DO otomatis—jika O₂ melewati ambang, mesin berhenti dan alarm www.brewer-world.com. - Inerting dan sealing. Kaleng diseam di atmosfer inert dengan under‑cover gassing CO₂. Desain KHS terbaru menurunkan konsumsi CO₂ sambil mencapai DO ultra‑rendah; pabrik juga semakin memanfaatkan N₂ dari generator PSA in‑house untuk inerting pada biaya setara asiafoodjournal.com www.foodprocessing.com.au. - Bubble breaker dan flow guide. Pada canning, grid/mesh “bubble breaker” meratakan cairan sebelum seaming untuk mencegah splash—direkomendasikan sebagai pengurang pickup studylib.net.

Kesimpulan desain: vacuum evacuation + counter‑pressure + jalur produk lembut + purge headspace. Dengan kontrol optimal, momen filling hanya menyumbang 10–20% TPO; sisanya dari udara terperangkap atau in‑leakage www.foodprocessing.com.au asiafoodjournal.com. Investasi pada filler kontra‑tekanan berkualitas memberi hasil terukur: DO kemasan turun dan shelf‑life lebih panjang, tanpa penambahan kimia.

Panduan penggunaan DO meter untuk troubleshooting

DO meter (alat ukur oksigen terlarut) adalah alat wajib untuk menemukan sumber ingress O₂. Pendekatan praktis:

1) Kalibrasi tepat. Alat harus akurat di kadar rendah. Lakukan kalibrasi nol dengan larutan bebas oksigen (mis. sodium sulfite atau air yang didegassing vakum) untuk set 0 mg/L. Banyak meter default kalibrasi ke udara; untuk target <0,1 mg/L perlu zero‑O₂ sungguhan. Setelah nol, verifikasi linearitas di udara/standar, lalu dua titik (0% dan 100% saturasi). Jika peralatan/jalur dibuka ke udara saat cleaning, lakukan kalibrasi ulang. Jaga probe bersih dan basah—simpan dalam larutan bebas O₂ saat idle atlas-scientific.com atlas-scientific.com.

2) Ukur lokasi kritis. Ambil DO di brite tank sebelum filler (baseline), lalu cek tiap tahap: - Air bilas/push. Jika >0,5 mg/L jadi lampu merah. - Keluaran filler (sebelum cap). Sampel satu botol ke cup tertutup; filler baik dapat menunjukkan <0,02 mg/L (20 ppm) di cairan dalam kondisi ideal www.foodprocessing.com.au. - Produk jadi. Ukur DO terlarut atau analisis headspace. Metode sederhana: tuang ke labu, purge N₂, kocok untuk ekuilibrasi, lalu ukur DO—metode “Umfrage” oleh Uhlig & Vilachá; korelasi TPO juga dapat dengan handheld/integrated analyzer www.foodprocessing.com.au.

3) Bandingkan dengan target. Banyak pabrik menargetkan DO akhir <0,05 mg/L (50 ppb) atlas-scientific.com studylib.net. Jika brite tank 0,003 mg/L namun keluaran filler 0,020 mg/L, maka filler menyumbang ~0,017 mg/L. Jika air bilas 5 mg/L (air kran tipikal), air itu sendiri akan menambah puluhan ppb O₂. Pola perbandingan ini menunjuk lokasi masalah.

4) Selidiki anomali. - DO berlebih di air bilas/push: cek operasi deaerator. Bahkan 1 mg/L air dapat menaikkan O₂ bir ~1 ppb per liter per liter. - Filler: lonjakan saat filler berjalan mengarah ke valve, cap, seal, oli/aus atau setelan tekanan. Verifikasi pompa vakum dan aliran CO₂; pre‑pressure kurang memungkinkan udara masuk saat valve buka. - Kebocoran jalur: DO naik acak di transfer bisa berarti fitting kendor atau cacat las. - Kecepatan/agitasi: korelasi dengan speed atau format kemasan → turunkan speed untuk uji. - Gas headspace: DO non‑nol di paket tertutup menunjukkan O₂ headspace; solusi: tambah waktu purge atau cover gas saat sealing.

5) Catat dan tren. Logbook atau MES merekam DO per batch/line. Tren DO vs waktu/kapasitas bisa mengungkap isu halus—misal kenaikan bertahap saat run dapat mengindikasikan tangki CO₂ jenuh menipis dan memasukkan udara. Sensor DO inline memberi monitoring real‑time; spot check manual per shift pun berdampak. “Incorporating DO measurement at critical stages allows brewers to control oxygen exposure,” catat BrewOps www.brewops.com.

Nilai rujukan inti: bidik DO akhir ~<50 ppb (0,05 mg/L) atlas-scientific.com studylib.net. Jika lebih tinggi, scavenger aditif (asam askorbat, sulfit) bisa mengompensasi—namun ini sekadar “penyangga” dibanding kontrol proses. Data DO menjadi dasar keputusan: menyetel tekanan CO₂ di filler, mengganti gasket, atau meningkatkan unit deaerasi.

Hydrolyzer + Steam Stripper: Solusi 98% Penghilangan Amonia Kondensat Pupuk

Catatan sumber dan referensi teknis

Panduan operasional dan angka di artikel ini diturunkan dari: Brewer‑World (kontrol DO dan praktik filling) www.brewer-world.com www.brewer-world.com; KHS/AsiaFoodJournal (teknologi filling terkini, TPO, konsumsi gas) asiafoodjournal.com asiafoodjournal.com; FoodProcessing.com.au (analisis TPO dan kontribusi filling) www.foodprocessing.com.au www.foodprocessing.com.au; Bucher Unipektin (spesifikasi deaerator membran, <10 ppb O₂) www.bucherunipektin.com; slide MBAA (air penyesuaian/chillproofer, jetting) studylib.net studylib.net; Atlas Scientific (kalibrasi meter DO dan target DO akhir) atlas-scientific.com atlas-scientific.com; Imbibe Solutions (dampak DO pada shelf‑life IPA) imbibe-solutions.com; BrewOps (strategi monitoring DO) www.brewops.com; studi teknis lain terkait dampak DO pada protein/penuaan bir: Zong et al., 2021 academic.oup.com; serta kajian difusi O₂ di draught line www.themodernbrewhouse.com.