Sludge dari pabrik tekstil di Indonesia mencapai jutaan ton per tahun dan kerap berstatus B3. Kuncinya: dewatering yang tajam, jalur pembuangan berizin, dan opsi pemanfaatan kembali yang aman secara regulasi.

Industri: Textile | Proses: Wastewater_Treatment

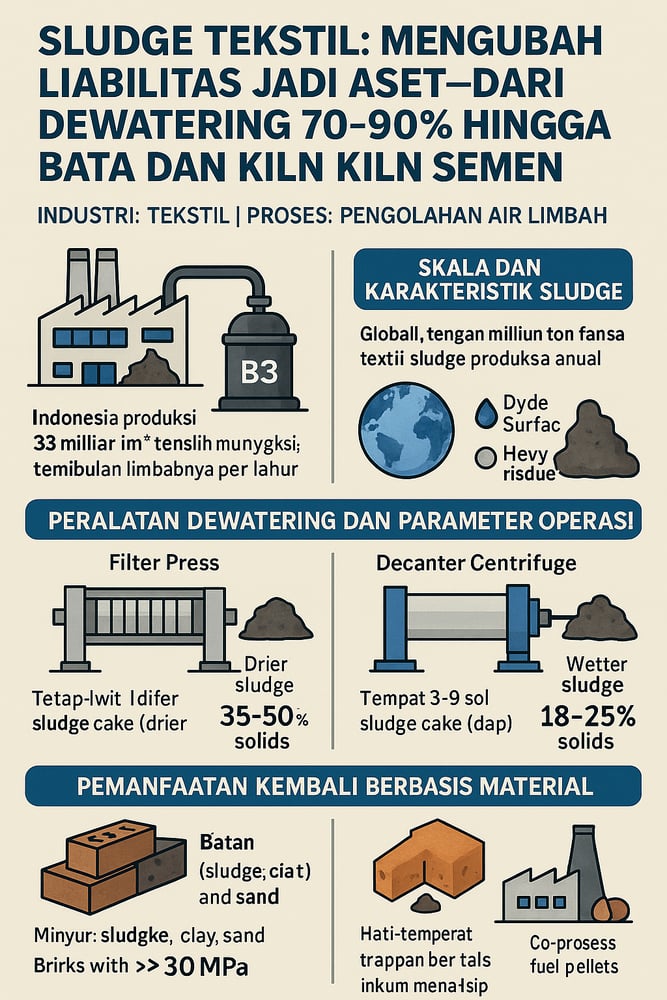

Indonesia memproduksi ~33 Mt/tahun tekstil, dan timbulan limbahnya mencapai 2–2,3 juta ton per tahun—angka yang disebut Bappenas dan otoritas terkait perlu perhatian serius (news.okezone.com) (bsn.go.id). Di tingkat global, puluhan juta ton sludge tekstil dihasilkan tiap tahun; estimasi yang kerap dirujuk menyebut ~92 Mt dari sekitar 100 miliar garmen (www.scielo.br).

Masalahnya bukan sekadar volume. Sludge tekstil membawa residu pewarna, surfaktan, dan logam berat (mis. Cr, Cu, Zn) dari proses pencelupan—membuatnya kerap tergolong “B3” (bahan berbahaya dan beracun) menurut hukum lingkungan Indonesia (unair.ac.id) (link.springer.com). Tanpa penanganan tepat, lumpur ini berisiko melepas logam berat ke lingkungan (link.springer.com) (unair.ac.id). Tak heran, unit pengolahan limbah cair (ETP, effluent treatment plant) tekstil lazimnya mengumpulkan dan memproses sludge di lokasi pabrik.

Skala dan karakteristik sludge

Sludge adalah campuran padatan biologis dan kimia hasil pengolahan limbah cair. Pada industri tekstil, kontribusi terbesar datang dari proses pewarnaan dan pencucian, yang memasukkan pewarna, surfaktan, serta logam berat ke aliran limbah (link.springer.com). Karena komposisinya, sebagian besar sludge ini memerlukan perlakuan setara limbah B3 sesuai ketentuan Indonesia (unair.ac.id).

Baca juga: Panduan Maintenance Sistem Pneumatik di Area Packaging Pabrik Semen

Peralatan dewatering dan parameter operasi

Dewatering (pengurangan air) adalah langkah inti untuk memangkas biaya angkut—menurunkan volume sebelum pembuangan atau pemanfaatan kembali. Dua mesin kunci: filter press dan centrifuge. Filter press (plate-and-frame atau belt press; prinsipnya memeras sludge di antara kain/plate berpori) bekerja pada tekanan hidraulik tinggi, lazimnya 5–15 bar (www.lenntech.com), mendorong air keluar dan menghasilkan cake (padatan kering) yang relatif kering. Dalam praktik, kandungan padatan cake >~35–50% tergolong umum pada operasi yang baik (www.hcr-llc.com) (www.lenntech.com).

Decanter centrifuge (solid-bowl scroll centrifuge; memisah padatan-cairan lewat gaya sentrifugal) beroperasi kontinu dan cocok untuk laju alir tinggi, tetapi cake biasanya lebih basah—~18–25% padatan (≈75–82% kadar air) (www.hcr-llc.com). Artinya, filter press unggul dalam kekeringan dan pemadatan volume, namun berbasis batch; centrifuge unggul dalam operasi kontinu dengan konsekuensi energi dan kekeringan (www.hcr-llc.com) (www.lenntech.com).

Kasus lapangan menunjukkan penambahan decanter centrifuge dapat menaikkan kandungan padatan kering sludge ~20% dan menurunkan biaya pembuangan (www.waterandwastewater.com). Secara keseluruhan, dewatering mekanis mampu mengurangi volume sludge 70–90% berdasarkan berat atau lebih (www.lenntech.com) (www.hcr-llc.com).

Baca juga: Cara Efektif Menjaga Semen Tetap Kering: Silo Kedap, Udara Kering, dan Additive Hidrofobik

Kondisioning kimia sebelum pemerasan

Sebelum masuk filter press atau centrifuge, sludge sering ditingkatkan karakter dewatering-nya melalui kondisioning kimia agar flok cepat terbentuk. Polimer flokulan dapat diintegrasikan melalui flocculants, sedangkan agregasi awal partikel didorong oleh coagulants. Dosis yang stabil dan akurat didukung oleh dosing pump sehingga laju pemadatan dan kekeringan cake konsisten.

Di beberapa lokasi, penebalan awal skala besar dilakukan dengan peralatan seperti gravity belt thickener, screw press, atau pneumatic press sebelum unit utama—praktik ini bertujuan menekan beban hidrolik dan memaksimalkan performa dewatering berikutnya.

Pembuangan terkontrol dan co-processing

Rute akhir bergantung pada komposisi dan status regulasi. Untuk sludge berstatus B3 di Indonesia, pembuangan wajib ke fasilitas limbah berbahaya berizin atau melalui immobilisasi/insinerasi (unair.ac.id). Insinerasi atau co-processing menjadi layak bila logam berat terikat stabil.

Contoh praktik: pengeringan parsial/pelletizing sludge (sering dicampur biomassa seperti kotoran sapi) menghasilkan pellet bahan bakar dengan komposisi 75:25 (sapi:tekstil) dan nilai kalor ~12,8 MJ/kg; sekitar 42–44% massanya tersisa sebagai abu, dan kondisi pembakaran memfiksasi logam berat di bawah ambang regulasi (pubs.acs.org). Kiln semen adalah jalur lain: suhu tinggi dan atmosfer basa menetralkan gas asam (SO₂, HCl) dan menjebak >90% logam berat di klinker, dengan emisi udara logam yang minimal (pengecualian Hg/Tl) (www.scirp.org).

Kebalikan dari itu—pembuangan terbuka atau landfill sederhana untuk sludge tanpa perlakuan—melanggar aturan B3 Indonesia dan berisiko lindi (leachate) (unair.ac.id).

Pemanfaatan kembali berbasis material

Fraksi non-berbahaya atau sludge yang telah distabilisasi bisa dimanfaatkan kembali. Skenario yang cukup mapan: pembuatan bata. Campuran sludge terdewatering ke dalam adonan tanah liat-pasir (umumnya sampai ~10–15% berat) telah memenuhi standar kekuatan tekan. Salah satu studi memperlihatkan bata dengan 10% sludge tekstil memiliki kuat tekan ~30,4 MPa pada 1200 °C (vs ~32,3 MPa untuk bata tanah murni), dengan serapan air yang tetap layak (link.springer.com). Studi lain menunjukkan bata 15% sludge >3,5 N/mm² (ambang desain umum) (www.researchgate.net).

Selain mengalihkan limbah dari pembuangan, slag/bara dari sludge dapat menghemat energi pembakaran—sekitar ~25–50% saat sludge menggantikan sebagian tanah liat (link.springer.com). Alternatif serupa: mengganti sebagian bahan baku di semen atau beton (sebagai filler atau mineralizer) jika kadar logam berat rendah. Opsi lain yang lebih terbatas—pemupukan atau aplikasi lahan—sering tidak dianjurkan karena potensi logam/ toksin; beberapa sludge bisa distabilisasi/solidifikasi (campur semen atau tanah liat) untuk digunakan sebagai material perkerasan jalan atau penutup landfill.

Kepatuhan regulasi Indonesia

Semua jalur reuse harus lolos kriteria keselamatan—termasuk uji kelarutan/kelindian—berdasarkan PP No. 22/2021 dan pedoman KLHK (tautan kebijakan dirujuk melalui unair.ac.id). Kepatuhan menjadi kunci, mengingat skala produksi nasional (~33 Mt/tahun) dan timbulan limbah 2–2,3 juta ton/tahun yang sudah disorot lembaga pemerintah (news.okezone.com) (bsn.go.id).

Ringkasan penerapan di ETP tekstil

Praktiknya, ETP tekstil menggabungkan penebalan gravitasi dengan belt press atau filter press untuk memangkas volume (sering 70–90% berbasis berat), kemudian memilih jalur pembuangan (landfill berizin/insinerator/kiln semen) atau pemanfaatan kembali (bata, pellet bahan bakar, aditif semen) (www.lenntech.com) (www.hcr-llc.com). Contoh data lapangan: centrifuge dapat meningkatkan padatan kering ~20% (www.waterandwastewater.com); bata dengan 10% sludge mencapai >30 MPa (link.springer.com) (www.researchgate.net); briket energi memenuhi spesifikasi bahan bakar (~12,8 MJ/kg) dan logam berat tetap terkendali di abu (pubs.acs.org). Jalur kiln semen menawarkan penjerapan logam >90% di klinker serta emisi logam minimal (kecuali Hg/Tl) (www.scirp.org).

Dengan kombinasi dewatering yang tepat, kondisioning kimia yang konsisten, dan kepatuhan regulasi, sludge tekstil dapat bergeser dari liabilitas lingkungan menjadi sumber daya bernilai—tanpa mengabaikan risiko B3 dan standar keselamatan (unair.ac.id) (news.okezone.com).

Sumber praktik dan data: www.lenntech.com, www.hcr-llc.com, pubs.acs.org, www.scirp.org, serta publikasi pemerintah dan sains Indonesia/internasional unair.ac.id dan news.okezone.com.