Di industri semen yang memproduksi 4 miliar ton per tahun, gesek‑aus di elbow pipa dan valve bukan sekadar urusan bengkel—itu penentu profit. Studi lapangan menunjukkan upgrade material dan disiplin operasi bisa memangkas downtime hingga hitungan minggu per tahun.

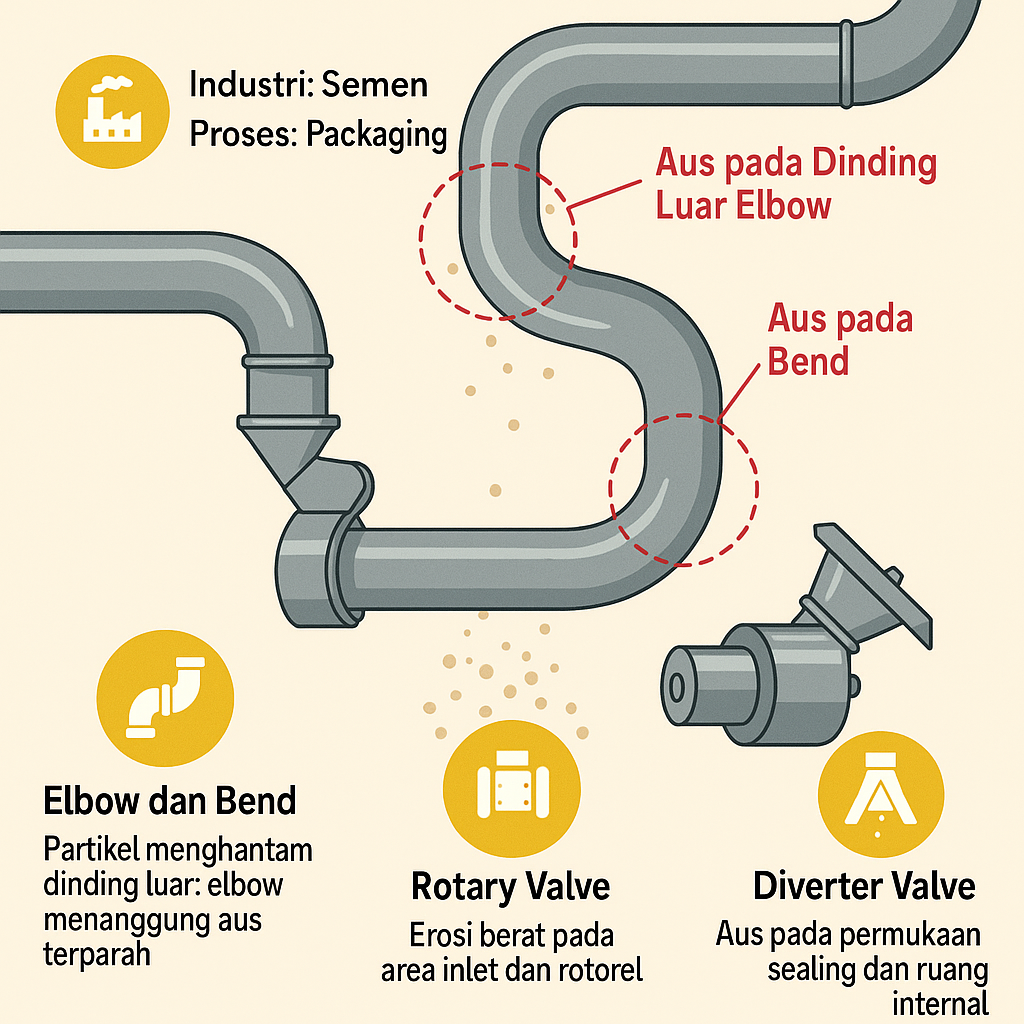

Industri: Cement | Proses: Packaging

Setiap hari berhenti itu ratusan ribu dolar yang menguap. Di pabrik berkapasitas 1 Mt/tahun, satu hari outage diperkirakan menelan biaya sekitar $300.000 (uptimeai.com). Di sisi lain, dunia memproduksi lebih dari 4 miliar ton semen per tahun, sehingga penanganan bulk yang efisien—termasuk sistem konveyor pneumatik (pneumatic conveying)—menjadi nadi operasi (atlascopco.com). Target ketersediaan peralatan (uptime) 90–99% adalah kunci profit, dan musuh utamanya adalah aus akibat debu semen yang sangat abrasif—kaya silika dengan kekerasan 6–7 pada skala Mohs (skala kekerasan mineral) yang dihantam aliran udara 20–50 m/s pada mode dilute‑phase (blog.progressiveproductsinc.com).

“Excessive wear and abrasion in a pneumatic conveying system can seriously impact your profitability,” tulis satu sumber industri, merangkum biaya parts dan produksi yang hilang (blog.progressiveproductsinc.com). Di area packaging, titik rawan adalah elbow/bend pipa, rotary dan diverter valve, serta fitting di mana kecepatan alir berubah mendadak. Artikel ini merangkai praktik maintenance dan opsi material yang—dibuktikan studi—memanjangkan umur sistem dan mengurangi downtime.

Titik aus utama pada elbow dan bend

Setiap tikungan membuat partikel menghantam dinding luar elbow. Baik uji laboratorium maupun lapangan menunjukkan elbow menanggung aus terparah; elbow baja konvensional bisa tembus dalam beberapa tahun, memicu tambal‑sulam las yang mahal, sementara desain deflection atau coated elbows dapat bertahan jauh lebih lama—bahkan dekade (blog.progressiveproductsinc.com; bulk-online.com). Satu studi kasus menunjukkan retrofit deflection elbows (“Smart Elbows”) praktis meniadakan kegagalan elbow—ada unit yang dipasang tahun 2001 masih laik pakai hampir 20 tahun kemudian (bulk-online.com).

Manfaat ekonominya konkret: pemilik fasilitas memperkirakan retrofit jaringan elbow menghemat sekitar dua minggu downtime produksi per plant (output sekitar 150 t/hari) hingga 2020 (bulk-online.com; bulk-online.com). Secara teknis, elbow jenis ini menciptakan “vortex” material yang mengalihkan impak sehingga dinding tidak tergerus langsung (bulk-online.com).

Langkah disiplin operasi juga krusial: sediakan lead‑in straight run sebelum tikungan, kurangi jarak free‑fall ke elbow, dan setel kecepatan konveying hanya ~20% di atas saltation velocity (ambang saat partikel mulai mengendap) untuk menekan erosi (blog.progressiveproductsinc.com). Secara desain, tersedia segmented bends dengan ring insert yang bisa diganti per‑segmen 30° sehingga penggantian tidak perlu seluruh elbow (making.com). Pada mode dense‑phase (slug/pulse bertekanan), aus lebih rendah karena material melaju sebagai “plug” lambat; “abrasion to equipment is less” dibanding dilute‑phase kecepatan tinggi (vortexglobal.com).

Baca juga: Pengolahan Air Secara Fisika

Erosi pada rotary, diverter, dan valve lain

Rotary airlock dan diverter valve adalah titik makan (feeder) yang ikut babak belur. Pada drop‑through rotary feeder (umum hingga ~1 bar), area inlet dan rotor heel terkikis berat akibat impak partikel dan udara pembawa; analisis menunjukkan inlet dan rotor tip bisa “destroyed”, celah toleransi melebar, bocor udara dan debu, efisiensi pun turun (cementproducts.com). Pada blow‑through feeder bertekanan tinggi, erosi end‑plate lazim terjadi. Diverter valve memusatkan aus di permukaan sealing dan ruang internal; desain wear‑protected memanfaatkan self‑lining effect, yakni terbentuknya lapisan tipis material yang melapisi dinding housing (cementproducts.com). Praktiknya, bagian kritis valve kerap dilapisi material keras untuk memperlambat erosi (lihat bagian berikut).

Komponen lain—slide gate feeder, pinch valve, butterfly/poppet valve, slide knife—mengalami kebocoran abrasif di tepi seal. Pinch valve memang menghindari kontak logam‑ke‑logam via sleeve karet, tetapi sleeve tetap terkikis dan periodik diganti. Kegagalan valve yang menahan tekanan bisa berujung tumpahan dan cloud debu; sering baru terdeteksi saat tekanan drop. Inspeksi rutin pada plate valve, integritas sleeve, dan backlash aktuator menjadi parameter wajib.

Material dan pelapis tahan aus

Cara paling langsung memperpanjang usia komponen adalah liner dan hard‑facing. Keramik alumina atau silikon karbida di dalam elbow, valve, atau pipa lurus menaikkan kekerasan ke ~9–9,5 Mohs (mendekati intan), sementara baja biasa hanya ~5,7 Mohs—gap ini menentukan umur pakai (blog.progressiveproductsinc.com). Satu analisis melaporkan elbow berlapis keramik bertahan 8–10× lebih lama; jika elbow polos diganti tiap 2 bulan, yang berlapis keramik bisa 16–20 bulan dalam servis identik (blog.progressiveproductsinc.com).

Pelapisan tungsten carbide (8–9 Mohs) pada interior elbow atau rotor tip memberikan proteksi kuat terhadap sliding abrasion; ikatan metalurgi overlay ini menunda kebocoran jauh lebih lama (progressiveproductsinc.com). Banyak OEM valve mengelas atau menyemprot tungsten carbide ke tepi aus tinggi; Coperion menempatkannya di rotor tip dalam lini DuroProtect (cementproducts.com). Catatan: carbide bisa rentan impact cratering jika terkena klinker besar, sehingga ideal di area impak sedang.

Hard chrome plating tebal (~80–130 μm) digunakan pada housing valve, rotor face, dan slide gate; Coperion melapiskan chrome (DuroChrom) pada end‑plate dan rotor tip untuk tekanan/abrasi moderat, sering dikombinasi dengan carbide atau keramik di titik lain (cementproducts.com). Di kelas besi tuang, Ni‑hard (~600 HB) lazim untuk bend berdinding tebal, tahan kejut dan cocok untuk jalur dense‑phase bersuhu tinggi; beberapa elbow Ni‑hard bahkan dicarbonitriding untuk menambah kekerasan permukaan (making.com). Namun terhadap silika, keramik tetap unggul. Banyak desain Ni‑hard bertipe radius pendek dengan segmen yang bisa diganti (progressiveproductsinc.com).

Polimer/karet seperti UHMW juga ada, terutama di duct dampak rendah; ia meredam getaran dan menahan adhesi, tetapi umurnya pendek untuk semen murni. Alternatif berbasis desain adalah deflection/vortex elbow (contoh: HammerTek, PolyBatch) yang secara mekanis menghindari impak dinding; studi kasus menunjukkan retrofit jenis ini “virtually eliminated worn elbows, related downtime and recurring maintenance costs” (bulk-online.com; bulk-online.com). Taktik lain: tube‑in‑tube atau sacrificial sleeves di run berkecepatan tinggi; sleeve ditarik‑pasang saat aus. Inset pipa/elbow berbahan wear steel (mis. Hardox) atau chromium carbide (Foseco UDimet®) juga digunakan—biaya parts lebih tinggi ditebus oleh downtime yang lebih rendah.

Pada valve dan feeder, desain modern menggabungkan banyak proteksi di atas. Rotary feeder DuroProtect Coperion, misalnya, memadukan housing chrome‑plated dengan rotor keramik atau tungsten‑clad; riset mereka menunjukkan end‑plate berlapis keramik dan rotor tip tungsten memperpanjang servis untuk semen dan mineral keras (cementproducts.com). Diverter valve menawarkan insert keramik, sleeve tungsten‑carbide, bahkan lapisan yang “self‑healing” dari material terangkut (cementproducts.com). Intinya: gunakan lining terkeras yang feasible pada surface aus tertinggi (rotor tip, valve seat, outer radius elbow).

Baca juga: Cara Pengolahan Air Bersih

Praktik operasi dan maintenance

Inspeksi preventif dan penggantian terencana menjadi fondasi. Jadwalkan inspeksi elbow, valve, dan duct; gunakan ultrasonik atau boroskop untuk mengukur sisa ketebalan lining; ganti sebelum jebol. Satu pabrik mineral memangkas biaya perbaikan tahunan 25% dengan penggantian proaktif (mactex.com.my). Jika umur normal elbow 2–3 tahun, jadwalkan ganti di tahun ke‑2 kecuali inspeksi menyatakan aman. Dokumentasikan umur pakai dan stokkan suku cadang umum; “keeping parts in stock reduces downtime during repairs” (mactex.com.my).

Kebersihan rutin dan penanggulangan sumbatan penting bahkan untuk semen kering. Rawat filter bag pulse‑cleaned dan vent line agar back‑pressure tidak mendorong semen kembali ke pipa dan memperparah aus. Program cleaning yang disesuaikan (pressure blows atau “packed pellets”) terbukti mengurangi clog pipeline 40% di satu fasilitas bulk (mactex.com.my).

Kontrol alir: pertahankan kecepatan serendah mungkin yang efektif. Operator dianjurkan menjalankan daya udara di ambang minimum; perubahan kecil kecepatan berdampak besar pada aus, sehingga banyak sistem beroperasi hanya ~20% di atas saltation velocity (blog.progressiveproductsinc.com). Hindari free‑fall ke elbow (pakai diverter tee di inlet tinggi) dan minimalkan jumlah bend; saat merancang, prioritaskan pipa lurus atau bend radius kontinu—setiap elbow menambah aus dan pressure drop.

Pergeseran ke dense‑phase memberi dividen umur pakai. Plug besar yang melaju 3–10 m/s jauh lebih jinak dibanding awan partikel 25–50 m/s. Contoh proyek: dua jalur pneumatik kembar sepanjang 1,1 km dirangkai sebagai bejana bertekanan bergantian, masing‑masing mengalirkan 250 tph (ton per hour) dalam slug flow di lintasan >1.100 m, tanpa intermediate transfer points (cemax.com.my; cemax.com.my). Sistem vent/pulse (pressure receiver) juga membuat valve isolasi bekerja pada diferensial tekanan lebih rendah, memperpanjang usia (vortexglobal.com).

Di ranah organisasi, pelatihan dan dokumentasi memastikan tim maintenance mengenali gejala (suara tak wajar, perubahan tekanan, kebocoran debu) dan bertindak cepat; manual yang memuat daftar wear items dan spare esensial “helps prevent excessive downtime by enabling swift action when issues arise” (mactex.com.my). Data‑driven maintenance memperkaya akurasi: sensor diferensial tekanan, flowmeter, hingga vibrasi pada motor/blower memprediksi kegagalan; banyak pabrik mengadopsi IoT/AI untuk mengangkat uptime di atas 90% (uptimeai.com). Bahkan tanpa AI penuh, pencatatan jam operasi per elbow/valve dan jadwal rebuild berbasis waktu sudah memangkas kejutan. (Catatan: MTBR—mean time between rebuilds—dan availability menjadi KPI yang jelas.)

Baca juga: Pengolahan limbah secara kimia

Dampak finansial dan keputusan teknik

Di pabrik semen, pneumatic conveyor adalah aset bernilai tinggi dengan jam operasi tinggi; memanjangkan usia komponennya langsung meningkatkan produksi dan menekan biaya. Menarget titik terparah—khususnya bend dan valve—dengan material keras dan desain cerdas bisa melipat gandakan umur servis, sering 8–10× pada elbow (blog.progressiveproductsinc.com) dan menghindari kegagalan disruptif. Mengabaikan satu elbow/valve tahan aus bisa memaksa shutdown setengah hari beberapa kali setahun; studi kasus menunjukkan upgrade bagian kritikal mampu menghemat minggu‑minggu downtime per tahun (bulk-online.com).

Dipadu rutinitas maintenance—dari inventori suku cadang hingga cleaning preventif—keuntungan terukur muncul: fasilitas tertentu memotong biaya perbaikan 25% dan clog terkait tekanan 40% (mactex.com.my). Mengingat biaya shutdown tak terencana di semen berada pada kisaran $10^5/hari (uptimeai.com), bahkan perbaikan kecil reliabilitas pun memiliki ROI kuat. Setiap keputusan teknik—dari memilih elbow berlapis keramik hingga menyetel kecepatan udara—perlu ditimbang dampaknya pada umur dan downtime. Perencanaan maintenance berbasis data, dengan KPI seperti MTBR dan availability, membantu pabrik semen di Indonesia memenuhi target efisiensi dan memaksimalkan throughput.

Sumber: referensi teknis dan industri (paper tentang keausan pneumatik, studi kasus OEM peralatan, dan laporan maintenance pabrik) mendasari panduan ini: blog.progressiveproductsinc.com; cementproducts.com; bulk-online.com; uptimeai.com; mactex.com.my; mactex.com.my; cementproducts.com; vortexglobal.com.