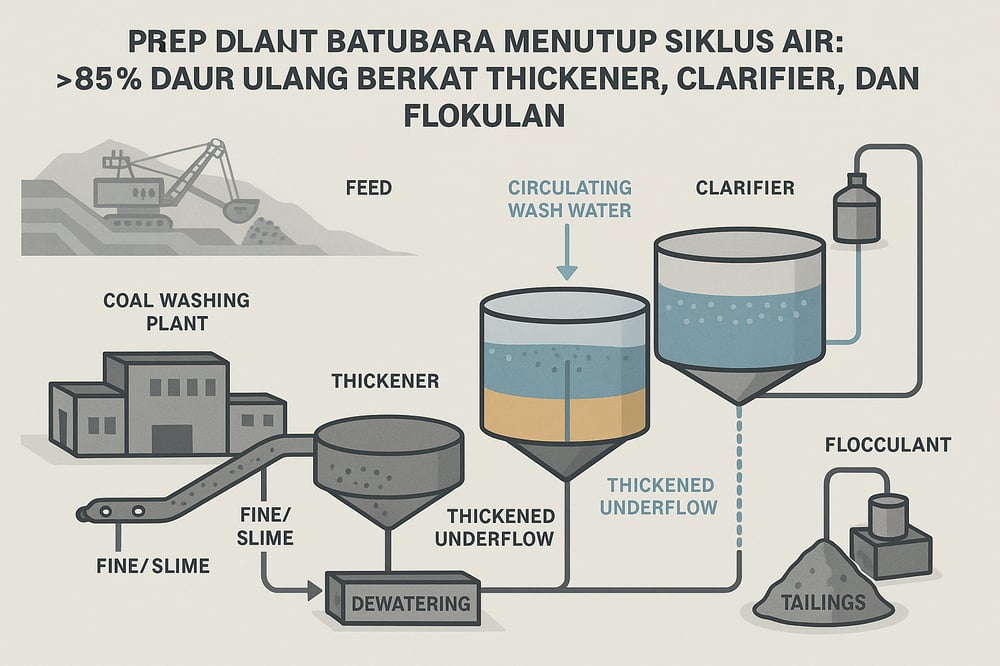

Mencuci batu bara itu rakus air—5–10 ton per ton batu bara—namun sirkuit air tertutup kini membuat sebagian besar airnya kembali dipakai. Kuncinya: thickener, clarifier, dan rejim flokulan yang presisi.

Industri: Coal_Mining | Proses: Coal_Washing_&_Preparation_(Prep_Plant)

Pencucian batu bara (coal preparation) secara “basah” bisa menghisap 5–10 ton air per ton batu bara yang diproses (ResearchGate) (ResearchGate). Limbah proses (tailings slurry) lazimnya 20–35% padatan—setara 75–120 kg slurry per ton batu bara—yang harus dipisahkan bila ingin airnya kembali dipakai (MDPI).

Tekanan regulasi mempercepat tren itu. Di Australia, penambangan batu bara menyedot 58% konsumsi air industri tambang NSW pada 2008–09; pada 2019, operasi batu bara di NSW/QLD memakai air setara kebutuhan tahunan 5,2 juta orang (MDPI) (ResearchGate). Batas lepas buang juga ketat—misalnya TSS (total suspended solids; padatan tersuspensi) ≤70 mg/L untuk keluaran CPP (MDPI). Hasilnya: pabrik cuci beralih ke sistem air sirkulasi tertutup.

Dalam praktik, sirkuit air internal dijaga ~3% padatan; thickener/clarifier memisahkan halusannya agar overflow (air jernih di atas) bisa langsung dipakai ulang (OneMine) (OSTI). Alih-alih membuang, air itu disirkulasikan kembali untuk proses pencucian.

Baca juga:

Optimasi Yield Prep Plant dengan Analyzer & Otomasi Proses

Sirkuit air tertutup dan alur material

Flowsheet tertutup yang umum—misalnya kombinasi jig–flotasi—mengalirkan fine/slime ke thickener (thickener/pengental: alat pemekat lumpur yang menghasilkan overflow jernih dan underflow pekat) (OSTI) (OSTI). Overflow yang sudah dijernihkan menjadi air sirkulasi proses, sementara underflow (≥20–35% padatan) dialirkan ke tahapan berikut atau dewatering akhir (OSTI) (OSTI). Seperti dicatat: “the clearified overflow is the circulating wash water and its thickened underflow [goes] to the flotation circuit,” dengan tailing flotasi kemudian didewatering oleh vacuum/press filter dan filtratnya dikembalikan ke sirkuit (OSTI).

Prinsipnya, hampir semua air proses dipakai ulang. Pabrik modern memasangkan thickener dengan clarifier guna menjamin overflow cukup jernih untuk reuse (OSTI), sementara unit high‑rate/paste dirancang menanggung beban fine washwater total, sehingga kebutuhan make‑up turun dan potensi pencemaran ke badan air berkurang.

Teknologi thickener dan target pemulihan

Lonjakan kinerja datang dari desain modern. Cyclone konvensional mungkin hanya menghasilkan underflow ~45–50% padatan, sementara paste thickener rutin mencapai 65–70% padatan (WesTech). Deep‑cone thickener pun dilaporkan mencapai ≥70% padatan (FLSmidth).

Peningkatan densitas underflow berbanding lurus dengan air yang pulih: satu studi menyebut upgrading dari 61% ke 65% padatan menurunkan air yang hilang ke tailings sebesar 12% (FLSmidth). Kasus lain, menaikkan underflow dari 54% ke 57% padatan menurunkan volume air ke tailings dam 11% (FLSmidth).

Secara keseluruhan, high‑rate thickeners dengan pengenceran umpan dan desain rake yang tepat mampu menangkap ~85% air untuk reuse (AZO Mining), paste system bahkan lebih tinggi (mis. hanya ~5–10% kandungan air pada tailings yang ditimbun) (WesTech). Banyak fasilitas melaporkan 85–90%+ air proses didaur ulang (AZO Mining) (WesTech).

Detail desain turut menentukan: tangki dalam (rasio H/D ≈1–4), feedwell berkecepatan rendah, serta rake/bridge untuk mendorong sludge (Sinonine). Pada high‑capacity thickener, flokulan dapat dipremix di feedwell untuk mempercepat pengendapan (Sinonine). Variasi bertingkat seperti tray clarifier/thickener menumpuk zona pengendapan, bahkan inovasi “E‑Cat” memakai pipa klarifikasi vertikal (tanpa rake) kemudian filtrasi untuk overflow yang sangat jernih (Sinonine).

Baca juga:

Strategi Efektif Cegah AMD: Pisahkan PAF dan Gunakan NAF

Peran flokulan dan koagulan dalam pengendapan

Partikel halus batu bara dan lempung bermuatan permukaan yang saling tolak; koagulan dan flokulan menetralkan dan menggandengnya menjadi flok besar. Praktik modern memakai polyacrylamide (PAM) bermassa molekul tinggi—kationik, anionik, nonionik—serta koagulan anorganik seperti ferric chloride atau alum. Efektivitas diukur lewat laju settling, kejernihan overflow (turbiditas/NTU; Nephelometric Turbidity Unit), dan kompresibilitas sedimen (MDPI).

Cationic PAM (CPAM) mudah teradsorpsi ke partikel bermuatan negatif, menangkap ultrafine dan menghasilkan efluen yang sangat jernih pada dosis rendah—meski floknya cenderung kecil/kompak (MDPI). Strategi dua langkah—flokulan kationik lalu polimer nonionik rantai panjang—secara signifikan membesarkan flok melalui bridging dan memperbaiki klarifikasi (MDPI). Sebaliknya, flokulan anionik bermassa molekul tinggi sering memberi settling cepat (flok besar, “fluffy”) pada dosis rendah (MDPI), sehingga kombinasi kecil dosis kationik kuat diikuti anionik kerap dipakai (MDPI) (MDPI).

Dengan rejim teroptimasi, overflow bisa hanya beberapa NTU dan water recovery >95%. Satu kasus di thickener memperlihatkan upgrade sistem umpan (Reactorwell) plus kontrol injeksi flokulan menurunkan TSS overflow dari ~400 NTU menjadi <100 NTU (FLSmidth) (Metso). Setelah upgrade, underflow menembus >40% (melewati target 35% untuk filter hilir) (Metso), dan konsumsi polimer turun menurut data DCS (distributed control system) (Metso) (Metso). Presisi dosis sangat krusial, sehingga penggunaan dosing pump akurasi tinggi lazim menyertai program koagulan/flokulan di prep plant.

Kinerja daur ulang dan dampak operasional

Gabungan thickener modern dan flokulan tepat menghasilkan tingkat recycle yang sangat tinggi. Laporan industri menunjukkan peningkatan multi‑titik: satu tambang emas menaikkan water recovery 15% dan memangkas volume tailings 15% setelah upgrade thickener (FLSmidth). Di percobaan pabrik batu bara, menaikkan underflow dari ~54% ke 57% padatan mengurangi make‑up air segar ~11% (FLSmidth).

Secara global, penggunaan high‑rate atau paste thickener umumnya mendaur ulang 85–95% air pencucian (AZO Mining) (WesTech). Contoh lain dari New South Wales: retrofit thickener hampir menggandakan kapasitas penanganan padatan (dari ~50 ke ~107 dry tph) seraya meningkatkan densitas underflow (>40%) dan menurunkan TSS overflow (Metso). Lebih sedikit air yang hilang lewat evaporasi/ rembesan berarti kebutuhan air segar jauh menurun.

Aditif Penggilingan Semen: Turunkan CO₂ & Naikkan Performa Produksi

Kepatuhan dan konteks Indonesia

Di Indonesia, strategi ini selaras regulasi. Perusahaan batu bara wajib memenuhi baku mutu efluen (mis. perizinan Menteri No. 113/2003 dan aturan lokal) sebelum membuang air; banyak fasilitas seperti Kaltim Prima Coal menguji air kolam pengendapan dan tidak melepas sebelum dinyatakan lolos (Kaltim Prima Coal). Sirkuit tertutup dengan pemisahan padat‑cair (thickener + filter) membuat reuse seluruh air proses di dalam pabrik menjadi realistis—sering kali mendekati Zero Liquid Discharge.

Intinya, menggabungkan thickener/clarifier dengan flokulan performa tinggi memungkinkan pemulihan air >85% (AZO Mining) (FLSmidth). Untuk polishing akhir agar overflow siap reuse, unit seperti clarifier sering menjadi pasangan alamiah dari thickener di prep plant modern.