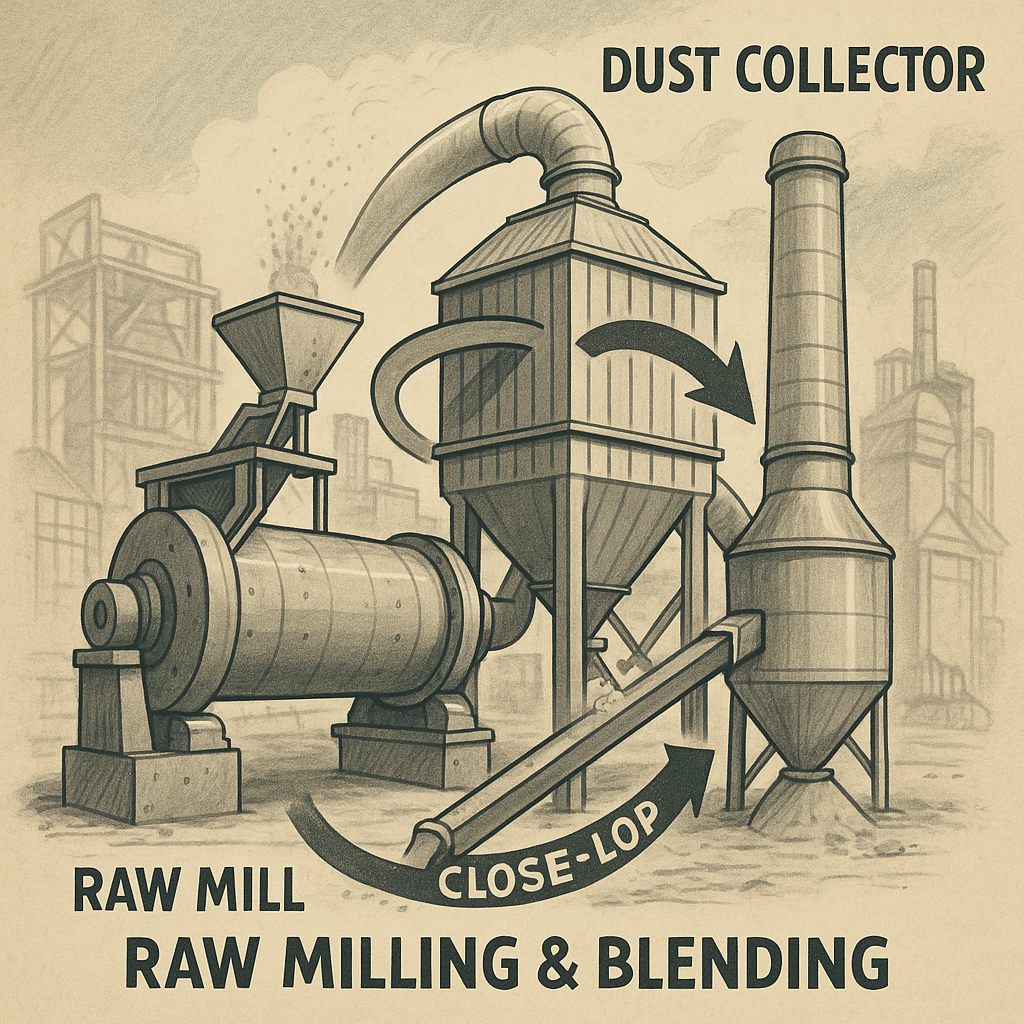

Di sirkuit penggilingan bahan baku, kolektor debu bukan sekadar alat kendali emisi. Ia “mengumpulkan produk sebanyak ia membersihkan gas” dan menutup loop material yang mengangkat throughput sekaligus menurunkan biaya.

Industri: Cement | Proses: Raw_Milling_&_Blending

Di pabrik semen modern, baghouse (bag filter kain pengumpul debu gas proses) dan electrostatic precipitator/ESP (pengendap elektrostatik) memainkan peran ganda: menangkap polutan sekaligus menyelamatkan produk. Praktisi menyebutnya “collect product as much as they clean gas” [www.cementequipment.org]. Debu raw meal (tepung bahan baku) yang sangat halus mewakili porsi signifikan dari kiln feed (umpan tanur) — sekitar 5–10% — yang akan hilang tanpa penangkapan yang efektif [www.cementequipment.org]. Efisiensi penangkapan fabric filter saat ini rutin melampaui 99% [asi.or.id], artinya hampir seluruh fines hasil giling kembali ke proses, bukan terbuang ke cerobong.

Contoh konkret datang dari Indonesia: penggantian ESP dengan pulse‑jet baghouse (pembersihan kantong dengan pulsa udara bertekanan) di pabrik PT Indocement, Cirebon, menurunkan debu cerobong terukur dari ~30 mg/Nm³ menjadi ~6 mg/Nm³ (mg/Nm³ = miligram per normal meter kubik, basis gas standar) — penurunan ~80% yang ekuivalen dengan pemulihan material baku yang sebelumnya hilang [www.researchgate.net].

Baca juga: Panduan Maintenance Sistem Pneumatik di Area Packaging Pabrik Semen

Efisiensi termal dan laju pengeringan

Keandalan penangkapan debu juga menstabilkan throughput raw mill (penggilingan bahan baku). Dengan memungkinkan pemakaian temperatur gas lebih tinggi di dalam mill — hingga ~400 °C — bag filter meningkatkan kapasitas pengeringan dan laju giling [www.researchgate.net]. Pada sistem EP yang mengharuskan pendinginan gas buang raw mill dari 400 °C ke ~100 °C, throughput menjadi terbatas dan konsumsi daya naik [www.researchgate.net]. Secara konkret, peralihan ke baghouse suhu tinggi di satu pabrik menghemat ~0.24 tonnes CO₂‑equivalent/tahun dari sisi listrik [www.researchgate.net].

Intinya: kolektor debu memampukan sirkuit raw milling “closed‑loop” — material giling dan fines terbawa gas tetap berada di sistem mill–pengering alih‑alih terbuang ke atmosfer. Praktik industri merapikannya dalam neraca massa: rasio kiln feed terhadap klinker lazimnya ~1.65–1.75, mencerminkan ekstra material (debu dan abu bahan bakar) yang ditangkap dan didaur ulang sebagai bagian dari raw feed [www.cementequipment.org].

Daur ulang debu dan konsistensi kimia

Dalam praktik, seluruh debu hasil penangkapan raw‑mill dikembalikan ke aliran proses untuk menghemat material. Pulse‑jet baghouse dan siklon mengumpulkan mineral halus, menjatuhkannya ke screw conveyor atau hopper yang memberi umpan balik ke raw mill atau ke inlet preheater. Salah satu studi kasus menggambarkan debu filter dicampurkan langsung dengan raw meal hasil giling dan bersama‑sama dikirim ke homogenization silo (silo pencampur) [www.researchgate.net]. Dengan sirkuit tertutup seperti ini, “the dust’s chemical composition constitutes [the control system’s] input” untuk pengaturan raw mix blending — secara harfiah “filter dust” adalah bagian dari kiln feed [www.researchgate.net].

Efisiensi penangkapan tinggi turut menjaga konsistensi produk. Fines cenderung lebih reaktif (misalnya memiliki silica ratio lebih tinggi), sehingga sirkulasi terkontrol mencegah ayunan komposisi umpan. Prosedur pabrik menempatkan fines hasil filtrasi ke blending silo atau penyimpanan khusus sebelum dimasukkan kembali, agar pengembalian rata dari waktu ke waktu — bukan “dumping” mendadak ke kiln [www.cementequipment.org] [www.researchgate.net]. Para engineer bahkan menyebut opsi “least negative” adalah mengarahkan raw‑mill filter catch ke blending silo [www.cementequipment.org].

Ketika raw mill berhenti (misalnya saat pemeliharaan), gas buang kiln mengirim debu dengan kimia berbeda ke kolektor. Umumnya, debu ini dialihkan lebih dulu ke buffer silo saat mill berhenti, lalu dicampur kembali secara hati‑hati — “must still be compensated” — sehingga stabilitas kimia tetap terjaga [www.cementequipment.org]. Dampak materialnya signifikan: pada rasio kiln feed/klinker ~1.7, setiap ton klinker secara efektif memerlukan ~0.85 t umpan “perawan” dan ~0.85 t material yang dipulihkan (debu/abu bahan bakar). Tanpa kolektor debu yang andal, bagian “pulih” itu turun — memaksa pembelian bahan baku tambahan atau menekan output. Dengan demikian, penyisihan debu yang baik dapat menurunkan biaya bahan baku hingga 5–10% dari throughput.

Baca juga: Cara Efektif Menjaga Semen Tetap Kering: Silo Kedap, Udara Kering, dan Additive Hidrofobik

Operasi kolektor, ΔP, dan aliran proses

Keandalan kolektor debu langsung menerjemah menjadi stabilitas raw mill. Filter yang tersumbat atau beroperasi buruk menaikkan differential pressure drop/ΔP (beda tekanan), mencekik aliran udara, dan mengganggu transport pneumatik serta fungsi classifier — ujungnya memperlambat atau menghentikan penggilingan. “Proper operation of dust collectors is critical to minimizing cost and maximizing system effectiveness,” tegas panduan teknis [www.airbestpractices.com]. Praktiknya: pengaturan waktu (timing) pulse dan tekanan udara harus memadai agar lapisan debu (dust cake) terlepas sempurna. Jika tidak, kolektor “does not remove dust effectively” dan umur media filter memendek cepat [www.airbestpractices.com].

Benefit modernisasi dan perawatan jelas terukur. Pada satu kasus, penggantian bag konvensional menjadi bag berlipit (pleated) berlapis PTFE (polytetrafluoroethylene) menambah luas media 3.4×, memangkas ΔP transporter raw‑mill secara drastis, dan memperpanjang umur filter 5 kali lipat (dari ~6 bulan menjadi lebih dari 30 bulan) sembari menjaga emisi di bawah 10 mg/Nm³ [casestudies.nordic-air-filtration.com]. Peningkatan seperti ini langsung mengangkat uptime dan menurunkan biaya perawatan; sebaliknya, ΔP yang dibiarkan merangkak memaksa shutdown tak terencana untuk penggantian bag — mengganggu siklus giling.

Pemeliharaan, OEE, dan kepatuhan emisi

Garis bawahnya terlihat pada metrik ketersediaan peralatan. Studi di salah satu pabrik semen Indonesia menunjukkan overall equipment effectiveness/OEE (efektivitas keseluruhan peralatan) raw mill hanya ~57% akibat breakdown dan stoppage [www.mdpi.com]. Meski studi tersebut tidak mengkhususkan sistem debu, kesimpulan otoritatifnya jelas: “maintenance is essential” untuk menjaga efisiensi dan produktivitas [www.mdpi.com]. Merawat kolektor debu (inspeksi periodik, penggantian bag, tuning sistem pulse) adalah bagian kunci dari rencana pemeliharaan itu — syarat agar raw mill menerima beban konsisten dan bebas bottleneck.

Faktor kesehatan dan regulasi mempertegas disiplin ini. Aturan ketat Indonesia (MOEF Reg.19/2017) membatasi emisi partikulat, pada praktiknya menghukum filtrasi yang buruk [asi.or.id]. Eksekutif semen juga rutin menekankan bahwa menghindari emisi debu cerobong sekaligus melindungi profit, karena debu yang keluar sama dengan kehilangan material. Ringkasnya, kolektor debu yang dioperasikan baik — kerap mencapai 99%+ removal — adalah pusat efisiensi sirkuit raw milling berperforma tinggi: ia memulihkan raw meal bernilai, menstabilkan aliran umpan, dan mencegah gangguan yang memangkas throughput atau menaikkan biaya [www.cementequipment.org] [www.airbestpractices.com].