Rahasia umur pakai reformer uap-metan ada pada paduan Ni–Cr hasil centrifugal casting dan disiplin inspeksi. Kenaikan 20 °C saja bisa memangkas separuh usia tabung—dan itu bisa berarti satu pabrik amonia berhenti total.

Industri: Fertilizer_(Ammonia_&_Urea) | Proses: Natural_Gas_Reforming

Di jantung pabrik amonia/urea, tabung reformer bekerja di 600–800 °C dengan tekanan sekitar 30–40 atm (atmosfer) — atau 30–40 kg/cm² (kilogram per sentimeter persegi) di sejumlah kasus di Asia dan Indonesia — seperti dilaporkan pada studi Indonesia (ejournal.undip.ac.id). Di zona ekstrem inilah, umur tabung dihitung, bukan hari ke hari, melainkan ke arah 100.000 jam.

Resepnya bukan sekadar baja tahan panas. Industri mengandalkan paduan austenitik (struktur kristal stabil pada suhu tinggi) nikel-kromium tinggi yang dibuat dengan centrifugal casting (penuangan logam cair sambil diputar cepat) — kombinasi yang menahan creep (deformasi plastik jangka panjang akibat suhu/tekanan) dan korosi pada suhu tinggi (inspenet.com; journals.sagepub.com).

Baca juga:

Blueprint Dewatering Tambang: Pompa Tahan Abrasi & Pengolahan Air

Paduan Ni–Cr hasil centrifugal casting

Klasik HK‑40 (≈25% berat Cr, 20% berat Ni, 0,4% C) lama menjadi standar industri; versi centrifugal cast HK‑40 menunjukkan ~7,1 MPa tegangan creep‑rupture 100.000 jam pada 1000 °C, dibanding hanya ~4,9 MPa untuk baja HT lama pada 982 °C (journals.sagepub.com). Generasi baru “HP‑40” atau IN519 menaikkan Ni (~35% berat) untuk menahan fasa getas σ, kira‑kira menggandakan kekuatan creep dibanding HK‑40; ekstra Ni juga meningkatkan ketahanan terhadap karburisasi (journals.sagepub.com).

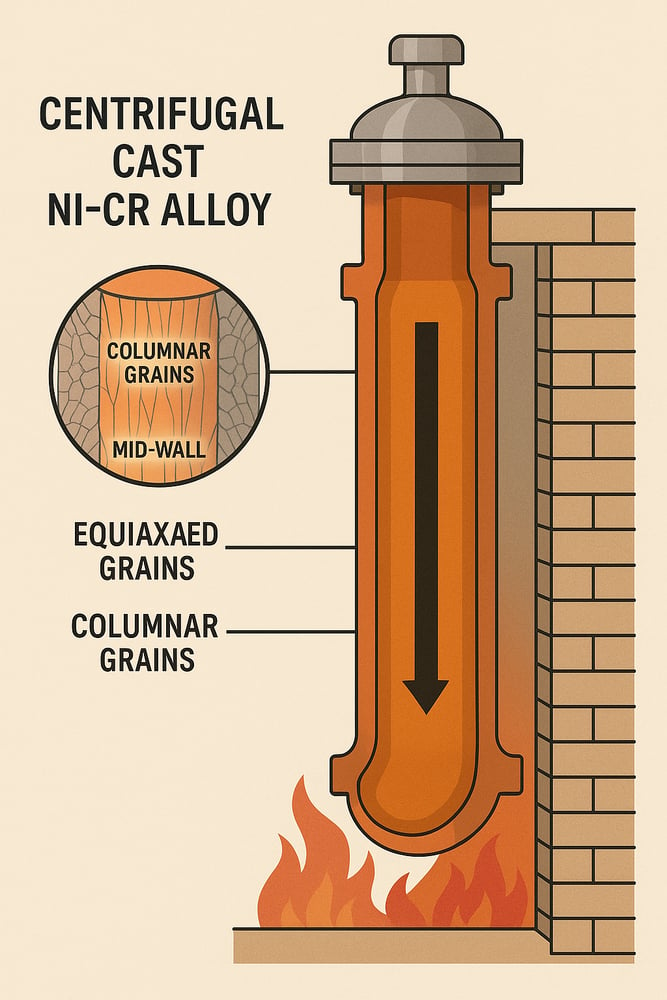

Centrifugal casting menjadi penentu. Logam cair diputar ~1000 RPM (putaran per menit), setara ~100×g, dalam cetakan berlapis refraktori. Hasilnya dinding sangat padat dan seragam, bebas void/inclusion karena kotoran terdorong ke sisi bore (bagian dalam) (journals.sagepub.com). Struktur butirnya kombinasi kolumnar di mid‑wall dan equiaxed halus di lapisan luar/dalam—ideal untuk ketahanan creep (journals.sagepub.com). Karena membeku di tempat, tidak perlu hot rolling/forging, sehingga memungkinkan karbon lebih tinggi (stabilitas karbida) atau kimia kompleks tanpa retak (journals.sagepub.com; journals.sagepub.com).

“Due to the severity of the operating conditions, reformer tube assemblies are fabricated from centrifugal cast materials” dan material ini “provide a high potential to withstand the operating conditions, with superior stress‑to‑rupture strength at high temperatures,” catat satu ulasan (heat-exchanger-world.com). Praktik desain tipikal mengasumsikan umur layanan 100.000 jam di kondisi desain (heat-exchanger-world.com; www.digitalrefining.com). Di Asia dan Indonesia, primary reformer beroperasi di 600–800 °C dan ~30–40 kg/cm², menurut studi petrokimia Indonesia (ejournal.undip.ac.id).

Desain kimia untuk oksidasi dan karburisasi

Pemilihan paduan juga menargetkan korosi dan oksidasi: Cr tinggi (≥25%) membentuk oksida pelindung yang menahan metal dusting/karburisasi, sementara Si atau Nb (niobium) sebagai mikro‑alloy membantu stabilisasi karbida. Di lapangan, grade seperti HR160 dan Incoloy 800H kerap menyertakan Nb/Ti minor untuk “mengikat” C dan sedikit Si untuk adhesi skala oksida; “microalloys” 25–35%Cr, 20–40%Ni kini dominan di unit baru (heat-exchanger-world.com; journals.sagepub.com). Peningkatan Ni (HP‑Niobium grade) pada 1970‑an meningkatkan ketahanan karburisasi ~45% dan umur keseluruhan ~50% dibanding HK‑40 (journals.sagepub.com; journals.sagepub.com). State‑of‑the‑art tube menahan suhu dinding hingga ~1200 °C (2192 °F)—meski desain furnace menjaga di bawah “creep limit” paduan (www.controlglobal.com; heat-exchanger-world.com).

Keunggulan proses centrifugal casting

Centrifugal casting jadi “one of the most revolutionary changes” dalam metalurgi reformer karena memberi keleluasaan komposisi tinggi sekaligus struktur padat, bebas cacat (journals.sagepub.com). Dinding seragam dan inklusi non‑logam terdorong ke bore, menjadikan tabung “clean, high‑integrity” dengan ketahanan creep‑rupture unggul; bahkan HK‑40 cast vs wrought menunjukkan ~7,1 MPa pada 1000 °C versus 4,9 MPa baja lama (journals.sagepub.com).

Metode ini padat karya dan perlu kontrol ketat (kecepatan putar, laju tuang, dll.), namun manfaatnya jelas: mikrostruktur halus dan absennya cacat pengecoran memberi “excellent high‑temperature creep life and resistance to stress‑rupture”. Produsen/licensor memakai kurva creep Larson–Miller proprietari (karena sebagian paduan Ni tinggi tidak tercakup kode generik) namun secara universal berpatokan 100.000 jam baseline (heat-exchanger-world.com; journals.sagepub.com).

Mekanisme degradasi pada beban tinggi

Musuh utama tabung adalah creep: deformasi jangka panjang di suhu/tekanan tinggi. Void mikroskopik di sisi dalam berkembang, diameter membesar, lalu coalesce menjadi retak longitudinal sebelum rupture (inspenet.com). Aturan praktis industri: operasi hanya 20 °C di atas suhu dinding yang diizinkan bisa memangkas umur creep menjadi separuh (www.controlglobal.com; heat-exchanger-world.com).

Ancaman lain: thermal shock (perubahan suhu cepat), oksidasi suhu tinggi (skala mengelupas mengurangi penampang), dan perubahan fasa—zona pemanasan lambat pada stainless tertentu bisa membentuk fasa σ yang getas (inspenet.com). Hydrogen attack pada T/P tinggi menurunkan keuletan logam (inspenet.com). Degenerasi katalis/operating upset memicu hotspot lokal: “overheating due to catalyst degeneration or operating upsets” terlihat sebagai bulging lokal (heat-exchanger-world.com).

Kasus Indonesia mempertegas isu sambungan: pada primary reformer (600–800 °C, 30–40 kg/cm²), terjadi kebocoran di las logam tak sejenis (flensa baja karbon ke tabung stainless). Metalografi menunjukkan “dark band” (temper embrittlement) di antarmuka fusi, menyebabkan disbonding (ejournal.undip.ac.id). Artinya, joint dan attachment harus memakai paduan/filler yang kompatibel (misalnya Inconel 82 untuk menghubungkan karbon dan stainless). Manifestasi overheating bisa berupa kegagalan las, retak dinding, atau bulge lokal; karenanya pemantauan preventif krusial.

Pompa Dewatering Tambang: Cara Reduksi Abrasi dan Downtime

Inspeksi berbasis NDT dan pemantauan daring

Praktik terbaik menggabungkan pemantauan operasi berkelanjutan dan NDT (Non‑Destructive Testing, pengujian tanpa merusak) saat shutdown terjadwal. Konsultan Becht menganjurkan online monitoring dan analitik historis—termasuk “tube harvesting” (pengambilan beberapa tabung sebagai sampel untuk analisis)—untuk menilai sisa umur (www.digitalrefining.com).

- Pemantauan suhu tabung: Burner berinstrumentasi atau thermocouple tabung (sering dekat outlet) melacak suhu dinding secara real‑time. IR pyrometer dan thermal imager memindai wajah furnace untuk hotspot. Lipták menekankan IR dan thermocouple lebih andal mencegah overheating daripada flame detector (www.controlglobal.com; www.controlglobal.com). Karena kenaikan 20 °C saja bisa memangkas umur separuh (www.controlglobal.com; heat-exchanger-world.com), operator memakai data ini untuk mengatur aliran bahan bakar dan menghindari misfiring, blokade katalis, atau transien startup.

- NDT rutin saat turnaround: Tiap 3–5 tahun (bergantung layanan), seluruh tabung dipindai dengan laser profilometri (LT) atau kamera scanner (LOTIS) untuk diameter OD dan swell akibat creep, eddy‑current testing (ET) untuk retak permukaan/near‑surface, ultrasonic thickness (UT) untuk sisa ketebalan. Radiografi (X‑ray) mengungkap cacat internal; probe EMAT menilai permeabilitas/laminar loss. “Tube inspection instrumentation technologies often apply NDT methods such as laser profilometry, eddy current, ultrasound, radiography, and EMAT,” ringkas laporan 2024 (www.digitalrefining.com). Sistem crawler otomatis mempercepat cakupan, dan baseline scan tabung baru di pabrik menjadi referensi geometri pembanding (www.digitalrefining.com).

- Pelacakan damage dan sisa umur: Indikator creep seperti kenaikan diameter seragam atau bulge sirkumferensial dipetakan; bulge lokal kerap menandakan hotspot (inspenet.com; heat-exchanger-world.com). Data inspeksi di‑log terhadap histori operasi (jam, suhu, tekanan) untuk model estimasi sisa umur. Satu studi kasus mencatat perpanjangan umur di atas 100.000 jam dimungkinkan jika pemantauan berkelanjutan dan tube harvesting mendukungnya (www.digitalrefining.com; www.digitalrefining.com). Dalam praktik, banyak pabrik mengoperasikan tabung 10–20% di atas umur desain melalui pemantauan kondisi yang cermat.

- Tindakan pemeliharaan preventif: Bila mendekati batas kritis (mis. ketebalan tinggal 50% atau retak ID besar), tabung diganti atau di‑sleeve sebelum rupture. Meski harga per tabung mahal (US$20–30 ribu; www.digitalrefining.com), dampak downtime tak terencana pada on‑stream factor jauh lebih besar dari biaya terpasang satu tabung; karenanya, banyak owner menjadwalkan penggantian rutin dibanding mengambil risiko kegagalan katastropik (www.digitalrefining.com).

Dampak kuantitatif dan arah industri

Paduan Ni–Cr modern memungkinkan furnace berjalan ~35–50 K lebih tinggi dibanding desain lama dengan tetap memenuhi persyaratan umur. Secara ekonomi, satu tabung kira‑kira ≈US$25.000 (www.digitalrefining.com), dan satu furnace berisi puluhan hingga ratusan tabung. Menghindari satu outage tak terencana saja menghemat biaya berlipat. Dengan pemantauan berkelanjutan, sejumlah operator kini menargetkan umur jauh melampaui 100.000 jam (www.digitalrefining.com). Kemajuan kimia paduan (mis. penambahan Nb atau penggunaan oxide‑dispersion‑strengthened steels) dan presisi manufaktur terus mendorong kekuatan creep‑rupture naik.

Tren statistiknya jelas: paduan baru kira‑kira menggandakan kekuatan rupture 100.000 jam dibanding baja 1960‑an (journals.sagepub.com; journals.sagepub.com), memungkinkan ~2× tekanan atau suhu untuk umur yang sama. Ini membuka ruang duty gas lebih tinggi dan efisiensi termal lebih baik. Sementara itu, teknologi inspeksi (mis. crawler UT berkecepatan tinggi) menjadi 5–10× lebih cepat, memangkas waktu turnaround. Norma regulasi (kode ASME/API, diadopsi di Indonesia melalui praktik industri) mewajibkan manajemen integritas semacam ini. Meski standar Indonesia spesifik untuk reformer belum dipublikasikan, BUMN pupuk (mis. Pupuk Indonesia) umumnya mengikuti praktik global API 530/554 untuk desain ketebalan dan memasukkan tabung SMR dalam PSM (Process Safety Management) dan program integritas aset.

Teknologi Modular untuk Dewatering Tambang Batu Bara yang Efisien

Ringkasan material dan perawatan

Intinya, centrifugally cast high‑NiCr alloys (HK‑40, HP‑40/IN519, Incoloy 800H, dll.) adalah pilihan utama tabung SMR karena terbukti menahan creep/korosi pada 600–1.100 °C. Mikrostruktur rapat hasil centrifugal casting dan stabilitas metalurgi yang terukur memperlambat creep dan oksidasi. Meski begitu, tabung tetap menua oleh creep, karburisasi, dan embrittlement; pencegahan kegagalan bertumpu pada pemantauan rutin. Data industri menunjukkan bahwa pemantauan suhu kontinu dan NDT canggih mampu menangkap dini tanda overheating atau penipisan, sehingga tabung bisa beroperasi aman melampaui nominal 100.000 jam (www.controlglobal.com; www.digitalrefining.com). Mengingat biaya outage yang tinggi, program inspeksi yang kuat (profilometri, EC, UT, IR thermography, dll.) adalah praktik bisnis esensial—investasi yang, menurut data, “membayar dirinya sendiri” hanya dengan menghindari satu shutdown tak terencana (www.digitalrefining.com; inspenet.com).

Sumber: ulasan dan publikasi otoritatif tentang metalurgi tabung SMR dan inspeksi (journals.sagepub.com; inspenet.com; heat-exchanger-world.com; www.digitalrefining.com; inspenet.com; www.controlglobal.com; ejournal.undip.ac.id) dengan data numerik relevan.