Di balik reaktor Haber–Bosch, pendinginan bertahap hingga –27,5 °C dan pemisahan multi‑flash menentukan berapa banyak amonia yang benar‑benar jadi produk—dan berapa besar tagihan listriknya.

Industri: Fertilizer_(Ammonia_&_Urea) | Proses: Ammonia_Synthesis_Loop

Pabrik Haber–Bosch modern bekerja pada tekanan sangat tinggi, 15–25 MPa, dan suhu sekitar 400 °C, dengan konversi per lintasan yang rendah (<20%)—semua fakta yang membuat bagian refrigerasi di loop sintesis menjadi pemain kunci (pubs.rsc.org) (pubs.rsc.org). Gas keluaran reaktor yang panas pertama‑tama dipakai lagi untuk pemulihan panas (memanaskan umpan, membuat steam), lalu didinginkan oleh siklus refrigerasi amonia hingga kisaran –20 sampai –30 °C agar NH₃ mengembun dan terpisah sebagai cairan.

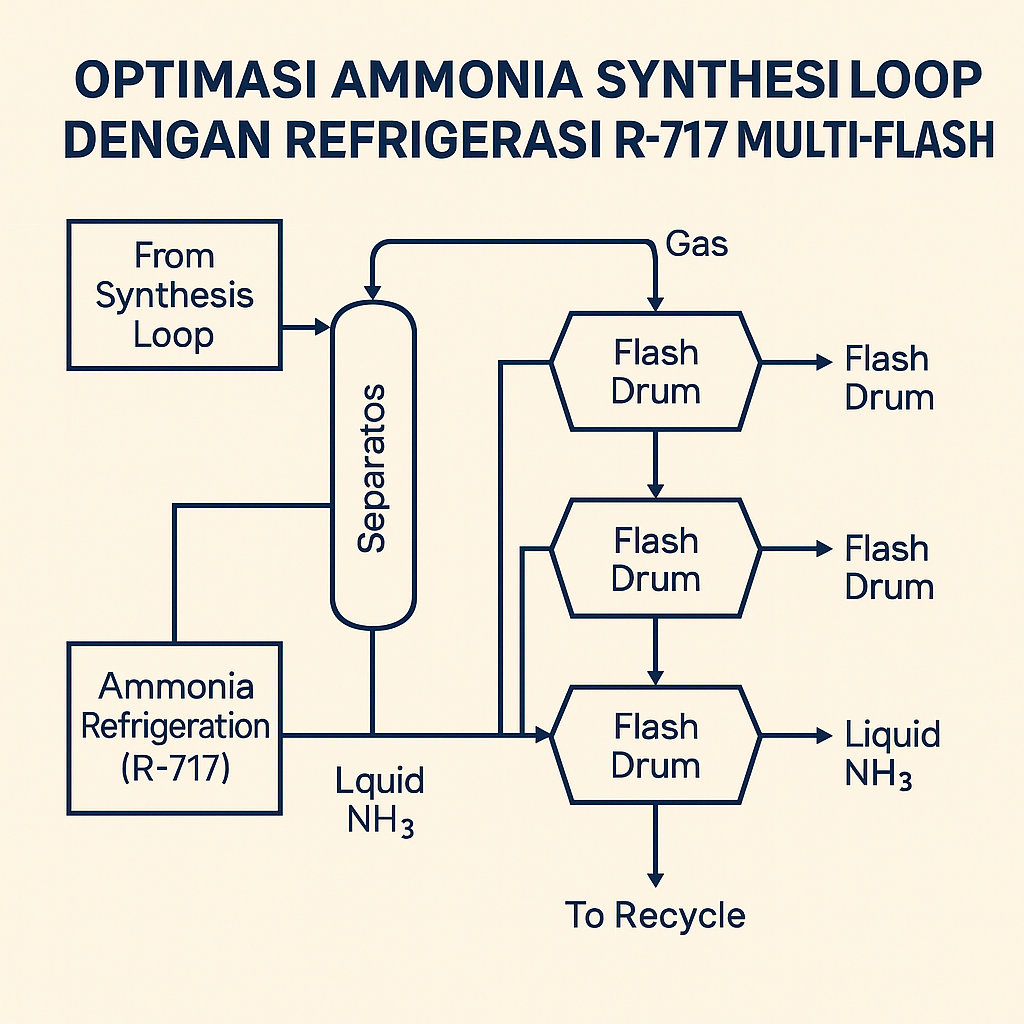

Dalam satu rancangan pro forma, efluen reaktor pada 100 bar didinginkan ke –23 °C dan di‑flash (flash: pelepasan tekanan untuk memisahkan fasa) ke 90 bar sehingga amonia terkondensasi di drum pertama (www.owlnet.rice.edu). Overhead dari flash itu didinginkan lagi ke –27,5 °C dan di‑flash ulang untuk memulihkan lebih banyak NH₃ (www.owlnet.rice.edu). Bottoms kaya amonia dari dua tahap tinggi itu kemudian dihangatkan ke sekitar –5 °C dan di‑flash pada tekanan jauh lebih rendah (~15 bar) untuk mengeluarkan inerts (purge: gas buang untuk mencegah akumulasi) seperti H₂, N₂, CH₄—hasilnya produk cair berkemurnian tinggi (www.owlnet.rice.edu). Skema tiga tahap ini—dua tahap bertekanan sangat tinggi dan satu “wash” bertekanan rendah—lazim di pabrik besar modern; dalam satu pemodelan, produk melampaui >99,5% massa NH₃ (www.owlnet.rice.edu). (Sebaliknya, simulasi yang lebih sederhana hanya memprediksi ~98% kemurnian—sebuah pengingat bahwa desain detail dan data fasa yang akurat itu kritikal, www.owlnet.rice.edu.)

Konversi total dinaikkan dengan mendaur ulang 70–80% syngas yang tidak bereaksi—disertai purge beberapa persen untuk membuang inerts—setelah penghilangan NH₃ sehingga kehilangan produk di purge minimal (www.owlnet.rice.edu) (www.owlnet.rice.edu) (www.owlnet.rice.edu). Seluruh seksi refrigerasi dan pemisahan loop—di satu studi untuk pabrik 1.000 tph—ditaksir bernilai sekitar US$2,1 juta (www.owlnet.rice.edu) dan memungkinkan konversi bersih >90–95% meski hasil per lintasan hanya ~15–20%.

baca juga:

Ammonia Hemat Energi: Optimasi Tekanan, Kompresor & Refrigerasi

Pilihan refrigeran dan regulasi

Pada praktik komersial, loop sintesis hampir selalu memakai amonia anhidrat sebagai refrigeran (R‑717). Keunggulannya: laten panas dan koefisien perpindahan panas sangat tinggi (≈1,15 MJ/kg pada –30 °C) serta ODP/GWP praktis nol—ODP/GWP adalah metrik dampak ozon dan pemanasan global—yang membuatnya jauh lebih efisien dan ramah lingkungan ketimbang halokarbon lama (www.danfoss.com) (handbook.ashrae.org).

Arah kebijakan juga sejalan. Indonesia telah melarang HCFC (contoh: R‑22) di industri per 2015 (www.sewa-ac.com) dan sejak 2023 berkomitmen menurunkan HFC sesuai Amandemen Kigali—baseline HFC sedang ditetapkan pada 2024, dengan target penurunan 80% pada 2045 (ppid.menlhk.go.id) (ppid.menlhk.go.id). Berdasarkan inventarisasi 2015–2019, banyak HFC ber‑GWP sangat tinggi (misalnya R‑404A GWP≈3.922; R‑410A≈2.088), sehingga tidak menarik untuk pabrik baru (ppid.menlhk.go.id). CO₂ (R‑744) atau hidrokarbon bisa dipakai pada siklus kaskade untuk suhu sangat rendah, tetapi pada skala besar efisiensinya masih kalah dari amonia.

Dalam banyak pabrik pupuk, sebagian kecil aliran amonia murni disadap sebagai refrigeran R‑717 untuk chiller; satu desain bahkan mencatat eksplisit “a portion of the product ammonia is used as refrigerant in the loop” (www.owlnet.rice.edu). Sistem ini umumnya memakai kompresor multi‑tahap (sering dua tahap dengan intercooling) dan kondensor berpendingin air pada suhu sekitar lingkungan untuk menyediakan beban dingin –25 sampai –30 °C. Dibanding halokarbon, refrigerasi amonia lebih hemat energi (COP—coefficient of performance—lebih tinggi beberapa persen) dan berbiaya lebih rendah (pipa lebih kecil, refrigeran lebih murah) (www.danfoss.com). Amonia memang toksik, tetapi berbau khas dan lebih ringan dari udara sehingga pengamanan dapat diterapkan; HFC bersifat inert tetapi merusak iklim.

Di sisi utilitas, penginjeksian kimia ke sistem pendingin air biasanya dikontrol dengan pompa dosis yang presisi seperti dosing pump. Kinerja kondensor air‑pendingin juga ditopang oleh pengkondisian kimia yang tepat; pengendalian kerak dapat dilakukan dengan bahan aditif khusus seperti scale inhibitors untuk menjaga perpindahan panas optimal.

Penyejukan bertahap dan flash drum

Strategi multi‑tahap jelas menghemat beban refrigerasi: di desain contoh, dua tahap bertekanan tinggi pada –23 °C lalu –27,5 °C mengeluarkan sebagian besar NH₃ sebelum tahap “wash” bertekanan rendah untuk membuang inerts (www.owlnet.rice.edu) (www.owlnet.rice.edu). Mengkondensasikan ~80–90% NH₃ di tahap pertama pada suhu yang “cukup dingin” membuat tahap kedua hanya memikul sisa beban. Sebaliknya, satu flash besar membutuhkan evaporator yang jauh lebih dingin (misalnya <–30 °C) atau rasio kompresi yang sangat tinggi—meningkatkan konsumsi energi. Beberapa rancangan ambisius pernah mengeksplorasi kaskade, misalnya receiver CO₂ yang didinginkan oleh loop NH₃, tetapi kompleksitasnya bertambah; mayoritas pabrik tetap pada R‑717 sederhana.

Jaringan bejana pemisah diatur pada tekanan/temperatur bertahap: flash pertama lazimnya mendekati tekanan reaktor, kedua sedikit lebih rendah, dan terakhir pada puluhan bar. Satu studi memadukan bottoms dari dua drum bertekanan tinggi, memanaskannya ke –5 °C, lalu mem‑flash ke 15 bar untuk menghasilkan distilat NH₃ sangat murni (www.owlnet.rice.edu). Hasilnya: hanya jejak pengotor—sekitar ~0,02% N₂ dan ~0,03% H₂—dengan komposisi produk mencapai 99,7% mol NH₃ (www.owlnet.rice.edu) (www.owlnet.rice.edu).

Untuk menjaga integritas peralatan pada loop pendingin air‑tersirkulasi, pabrik kerap melengkapi paket kimia pengendali korosi seperti corrosion inhibitors. Pada menara pendingin, kontrol fouling dan pertumbuhan biologis juga menjadi perhatian operasi; aditif antimikroba seperti biocides membantu menstabilkan performa penukar panas.

Loop Sintesis Amonia: Pertaruhan Material di 300 Bar dan 500°C

Efisiensi pemulihan dan dampak energi

Pemisahan NH₃ yang efisien adalah kunci ekonomi loop. NH₃ yang tersisa di gas resirkulasi harus dikompresi ulang (memboroskan energi) dan dapat “mematikan” katalis besi bila masuk kembali—catatan desain pun menyebutkan kehati‑hatian “to avoid damaging the catalyst” (www.owlnet.rice.edu). Karena itu, targetnya hanya menyisakan beberapa persen NH₃ di recycle; pada contoh ini, gas recycle tinggal 3,8% NH₃ di akhir pemurnian (www.owlnet.rice.edu). Sisanya menjadi produk berkualitas tinggi: dalam kasus 1.000 t/hari, 1.000,5 t/hari NH₃ dipulihkan dari 1.190,6 t/hari setelah reaktor—dengan kemurnian produk 99,5% basis massa (www.owlnet.rice.edu) (www.owlnet.rice.edu).

Dampak energinya sangat besar: kompresor refrigerasi saja mengonsumsi sekitar 6,6 GJ per ton NH₃—sekitar ~60% dari energi loop sintesis pada satu analisis (pubs.rsc.org). Bahkan perbaikan kecil, misalnya tambahan 1% NH₃ yang terkondensasi di bagian produk pada pabrik 1.000 t/hari, setara kenaikan output ≈3,7 t/hari—nilai ekonomi berorde jutaan dolar per tahun. Sebaliknya, pemisahan yang kurang efisien memaksa pendinginan lebih dalam (menaikkan daya) atau recycle/purge lebih besar—menggerus output bersih. Intinya: pendinginan dan pemisahan multi‑tahap yang ditata baik—dengan refrigerasi NH₃ ber‑GWP rendah—esensial untuk mencapai >99% pemulihan amonia dan >99,5% kemurnian seperti ditunjukkan rancangan‑rancangan tersebut (www.owlnet.rice.edu) (www.owlnet.rice.edu).

Efisiensi Reforming Amonia: Cara Turunkan Konsumsi Gas dan Emisi

Parameter operasi yang menentukan

Catatan penting lainnya: ringkas namun krusial. Kondisi tipikal reaktor 400 °C dan 150 bar, dengan kondensasi pada ~–25 °C (pubs.rsc.org). Dua flash tahap tinggi pada –23 °C dan –27,5 °C, lalu flash “wash” pada ~15 bar setelah pemanasan ke –5 °C; produk >99,5% massa NH₃, jejak ~0,02% N₂ dan ~0,03% H₂; komposisi produk 99,7% mol NH₃; recycle tinggal ~3,8% NH₃—semua angka ini berasal dari model dan studi yang sama (www.owlnet.rice.edu) (www.owlnet.rice.edu) (www.owlnet.rice.edu) (www.owlnet.rice.edu). Di hulu, daur ulang 70–80% syngas dengan purge beberapa persen—yang diambil setelah penghilangan NH₃—meminimalkan kehilangan produk di purge (www.owlnet.rice.edu) (www.owlnet.rice.edu).