Di jantung pabrik amonia, pilihan material adalah garis pertahanan pertama melawan creep, nitridasi, dan hidrogen. Ini panduan ringkas—berbasis pengalaman lapangan dan standar—untuk converter dan pipa tekanan tinggi.

Industri: Fertilizer_(Ammonia_&_Urea) | Proses: Ammonia_Synthesis_Loop

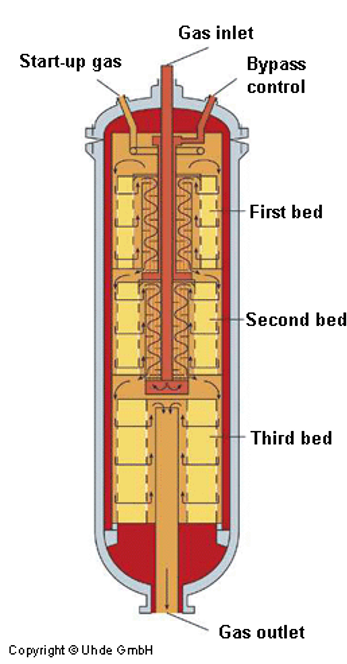

Mengoperasikan loop sintesis amonia di 150–300 bar dan 400–500 °C menuntut material yang memadukan creep strength tinggi dengan kompatibilitas hidrogen. Modern converter beroperasi pada rentang ini dan memaksa insinyur memilih paduan yang mampu bertahan puluhan tahun, bukan sekadar beberapa tahun (pdfcoffee.com).

Di sisi shell bertekanan, Cr–Mo steels seperti ASME SA‑387 Grade 22 (2.25Cr–1Mo) atau varian 9Cr–1Mo‑V (P91) jadi andalan. Di sisi internals panas, austenitic stainless dan Ni‑alloys menjaga ketangguhan pada hidrogen dan menahan nitridasi. Desain “cold‑wall” modern sengaja mendinginkan shell luar—membiarkan cartridge panas di dalam—agar shell ferritik bertahan di ~300–330 °C dan terhindar dari HTHA (high‑temperature hydrogen attack, pembentukan metana dalam baja yang memicu dekarburisasi/retak) (www.bcinsight.crugroup.com) (www.bcinsight.crugroup.com).

Kondisi operasi dan arsitektur converter

Converter shell dari 2.25Cr–1Mo (SA387 Gr22) atau Cr–Mo–V kuat meredam creep—dengan batas pemakaian hingga ~545 °C—namun berisiko HTHA bila terpapar H₂/NH₃ panas. Pengalaman lapangan (mis. unit BASF dengan 2.25Cr–1Mo) menunjukkan retak pada girth weld muncul hanya dalam ~8 tahun, sehingga desain wajib meminimalkan tegangan las dan temperatur operasi shell (pdfcoffee.com) (pdfcoffee.com).

Internals converter—SS304L, 316L, 321, 330, atau Alloy 800 (Ni–Fe–Cr)—dipilih karena austenitic alloys nyaris bebas risiko HTHA dan tetap ulet di hidrogen. Casale melaporkan internals austenitik “tidak terpengaruh HTHA”, meski tetap dapat ternitridasi oleh NH₃ pada suhu tinggi; karena itu kandungan nikel dan tebal komponen dioptimasi dari data lab, dan pada lokasi kritis diterapkan toleransi ketat atau overlay nikel untuk memperlambat nitridasi (www.bcinsight.crugroup.com) (www.bcinsight.crugroup.com) (www.researchgate.net).

Statistik creep ikut berubah: 9–12%Cr steels mempertahankan “tens of MPa” creep strength di ~550 °C—sekitar dua kali 1–2%Cr pada suhu sama—dan kemajuan metalurgi menggandakan hingga melipatgandakan ketahanan creep. Dampak praktisnya, converter modern bisa beroperasi 20–25 tahun di antara overhaul; desain awal (hot‑wall carbon steel) gagal dalam <10 tahun (www.researchgate.net).

Pipa tekanan tinggi dan pemilihan paduan

Loop sintesis menuntut pipa yang kompatibel dengan hidrogen bertekanan sangat tinggi, sehingga fokusnya adalah ketahanan hidrogen, bukan hanya creep. Tren industri: gunakan austenitic stainless atau nickel‑based alloy untuk layanan hidrogen tekanan tinggi, sejalan dengan ASME B31.12 yang “fokus pada material yang tahan hydrogen embrittlement, seperti austenitic stainless steel dan beberapa nickel‑based alloy” (epcland.com).

Austenitic stainless (SUS304L, 316L, 321H) disuplai fully annealed untuk menghindari mikrostruktur keras; tahan embrittlement pada suhu rendah‑menengah dan lazim dipakai 100–300 bar. Namun tetap rawan hydrogen stress cracking bila ada kelembapan/tegangan, sehingga kekerasan dibatasi (≤ ~HRC22/Brinell ≤197) dan las diperiksa ketat (epcland.com).

Nickel‑based alloys (mis. Incoloy 825, Alloy 625 atau 800) dipilih untuk sirkuit paling berat atau ruang sempit. Paduan ini jauh lebih tahan hidrogen, kebal HTHA bahkan >500 °C, dan memungkinkan T/P desain lebih tinggi pada tebal dinding sama—dengan biaya 2–5× carbon steel.

Ferritic Cr–Mo (1.25–2.25Cr–Mo) masih ditemui pada manifold moderat atau jalur gas panas bila gas cukup dingin dan p(H₂) terbatas. Contoh: P22 (2.25Cr–1Mo) lazim di sambungan flensa/tube boiler namun hanya bila T outlet <~400 °C. Kenaikan suhu sesaat setipis +50 °C saja bisa menjatuhkan umur layak berorde magnitudo (dari 100.000 jam ke ~1–2 tahun dalam studi Overheating) (www.researchgate.net) (www.researchgate.net).

Kode ASME B31.3 mengizinkan SA335 P11/P22/P91 hingga suhu tertentu, sementara B31.12 (hidrogen) lebih ketat. Praktiknya, banyak insinyur memperlakukan piping loop amonia sebagai “hydrogen service”—menerapkan batas kekerasan/ketangguhan impak ala B31.12 plus uji tekanan berkala dan deteksi kebocoran berbasis sensor H₂ (epcland.com).

Mekanisme serangan hidrogen dan nitridasi

HTHA (high‑temperature hydrogen attack) terjadi saat H₂ berdifusi pada >400 °C membentuk metana di dalam baja, memicu dekarburisasi, retak, dan blistering. Studi kasus BASF menunjukkan di las 2.25Cr–1Mo pada converter, nitridasi dan HTHA berkolaborasi merusak girth weld di bawah tegangan; dalam ~8 tahun unit harus diganti. Kurva Nelson standar bisa meremehkan risiko di amonia karena NH₃ mempromosikan nitridasi permukaan yang memusatkan hidrogen di las. Intinya, setiap bejana/pipa yang mengalami H₂ panas >400 °C lama harus memakai metalurgi tahan H₂ atau desain preventif; pedoman industri (API 941) dan pengalaman menyarankan baja ferritik hanya di zona “dingin” (<350 °C) dengan p(H₂) rendah (pdfcoffee.com) (pdfcoffee.com).

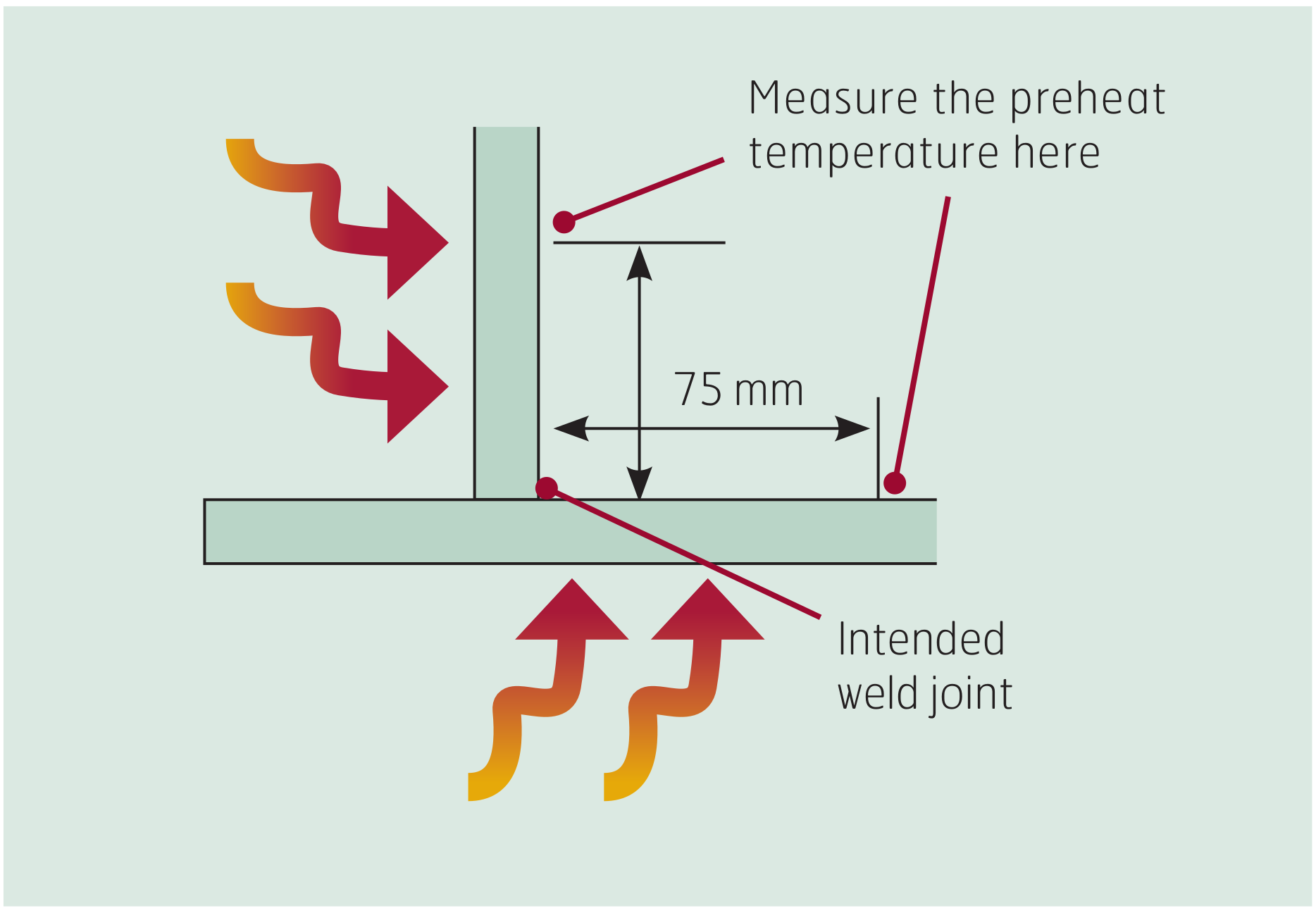

Efek hidrogen suhu rendah (hydrogen embrittlement/hydrogen‑assisted cracking) lebih jarang di ujung panas, tetapi relevan untuk pipa/las. Austenitic dan Ni‑alloy nyaris kebal; martensitik/ferritik perlu kontrol. P91 yang berkekuatan tinggi, saat dilas, bisa menjebak H₂ dalam martensit: Junak dkk. (2022) menunjukkan multi‑pass weld P91 pada ammonia pentamer mengalami penurunan keuletan signifikan akibat hidrogen, khususnya as‑welded (non‑tempered). Mitigasi: preheat ketat dan pendinginan lambat (mis. hingga ~80 °C) untuk transformasi las, diikuti hydrogen removal bake dan PWHT (post‑weld heat treatment) sekitar ~700 °C sebelum servis. Kode membatasi kekerasan (Brinell ≤197/~HRC22) di hydrogen service dan mewajibkan PWHT; desainer cenderung memilih pipa austenitik serta sambungan baut atau weld overlay di area H₂ kritis (link.springer.com) (link.springer.com).

Nitridasi oleh NH₃ (difusi nitrogen yang mengeraskan baja) paling agresif di internals stainless >~450 °C. Desain cold‑wall memisahkan shell dari zona panas dan memilih stainless dengan nikel/titanium memadai. Studi Casale menekankan pemilihan tebal dan paduan untuk mengendalikan laju nitridasi; duplex atau austenitik distabilisasi (Ti/Nb) mengurangi nitride embrittlement. Banyak bagian internal diberi corrosion allowance “korban” dan interval inspeksi panjang (www.bcinsight.crugroup.com) (www.bcinsight.crugroup.com).

Strategi pemilihan material dan mitigasi

Paduan tahan: untuk layanan H₂ panas/bertekanan, spesifikasi austenitic stainless atau Ni‑alloy alih‑alih carbon steel. Biaya lebih tinggi tetapi memperpanjang umur secara dramatis; ulasan industri menyebut efek “spektakuler”—penambahan Cr, Mo, Nb, W pada stainless kira‑kira menggandakan creep life. Duplex stainless (≈22Cr‑5Ni atau lebih) dipakai pada heat exchanger/piping menengah untuk kombinasi kekuatan dan toleransi H₂ (epcland.com) (www.researchgate.net).

Pembatasan paparan: atur agar H₂ >400 °C hanya menyentuh material aman nitridasi—dengan cold‑wall, insulasi, dan pendinginan outlet reaktor. Transien diantisipasi; pelajaran BASF menunjukkan hot spot katalis dapat menaikkan temperatur shell puluhan °C, memaksa redesign shell untuk menurunkan tegangan las (pdfcoffee.com) (pdfcoffee.com).

Kontrol fabrikasi: untuk ferritic Cr–Mo, stress relief penuh paska‑las adalah mandat; untuk martensitik, urutan preheat/dehidrogenasi/PWHT multi‑langkah seperti pada Junak dkk. menjadi standar. Di piping, kekerasan las diuji sesuai limit B31.12, bake‑out hidrogen (300–400 °C paska‑las) diterapkan pada sambungan kritis, dan NDE (UT, radiografi) difokuskan pada lokasi rawan. BASF melakukan NDT seluruh girth weld converter tiap 2,5 tahun setelah retak terdeteksi (pdfcoffee.com) (pdfcoffee.com).

Monitoring & inspeksi: degradasi tetap tak terhindarkan, sehingga monitoring daring dipakai. Model pertumbuhan retak berbasis data inspeksi (kedalaman retak vs jam operasi) mengatur frekuensi inspeksi dan batas aman pemotongan komponen (pdfcoffee.com) (pdfcoffee.com). Pada piping hidrogen, sensor H₂ kontinu dan uji kebocoran periodik menjadi standar praktik B31.12 (epcland.com).

Kepatuhan standar: di Indonesia, pabrik amonia mengikuti SNI untuk bejana tekan yang mengadopsi kriteria ASME/ISO. ASME B31.3 (kimia) dan B31.12 (hidrogen) umumnya diterapkan; regulasi ketel/bejana tekan nasional (di bawah MI&E) mencerminkan pedoman ini, dan vendor biasa menyatakan MOC (materials of construction) mereka memenuhi SNI ekuivalen ASTM/ASME.

Implikasi biaya dan operasi

Pemilihan material dan praktik didorong oleh trade‑off biaya, kekuatan, dan kompatibilitas hidrogen. Contoh: beralih ke pipa Ni‑alloy dapat menaikkan capex 20–50%, tetapi menghilangkan mode gagal paling berbahaya (hydrogen cracking) dan menurunkan downtime tak terencana. Di sisi operasional, penggunaan oxygen scavengers untuk menjaga hidrogen tetap “kering” sejalan dengan praktik yang disebutkan—produk seperti oxygen scavengers lazim untuk menekan oksigen terlarut—bersama prosedur purging cermat dan proteksi katodik bila dibutuhkan.

Dalam analisis desain, faktor‑faktor ini ditimbang secara kuantitatif: model kegagalan menunjukkan satu retak las di converter bisa memicu shutdown berbulan‑bulan (at album millions of $/day), yang sering kali membenarkan premium untuk paduan unggul dan inspeksi ketat.

1) Arsitektur Converter Cold-Wall

Keterangan singkat:

-

Shell ferritic (2.25Cr–1Mo / P91) tetap dingin.

-

Cartridge internal austenitic / Ni-alloy berada di zona panas.

-

Mencegah HTHA pada shell.

2) Perbandingan Material Shell vs Internals

Keterangan:

-

Shell = Cr-Mo ferritic (tahan creep, rentan HTHA).

-

Internals = austenitic/Ni-alloy (tahan hidrogen & nitridasi).

3) Mekanisme HTHA & Nitridasi (Ilustrasi)

Keterangan:

-

H₂ masuk → bentuk metana → retak.

-

NH₃ → nitridasi permukaan → pengerasan & retak.

4) Contoh Material Piping Loop Hidrogen Tekanan Tinggi

Keterangan:

-

Austenitic SS (304L/316L/321).

-

Ni-alloys (800/825/625) untuk zona paling berat.

5) Ilustrasi Weld Treatment (Preheat → PWHT)

Keterangan:

-

Preheat / slow cooling / PWHT mencegah hydrogen cracking.

-

Kekerasan las dikendalikan sesuai B31.12.

Sumber dan bukti teknis

Kasus BASF tentang retak las 2.25Cr–1Mo setelah ~8 tahun mempertegas batas ferritic steels di zona panas (pdfcoffee.com) (pdfcoffee.com). Analisis Casale menekankan internals austenitik dan cold‑wall untuk menghindari kerusakan H₂ (www.bcinsight.crugroup.com) (www.bcinsight.crugroup.com). ASME B31.12 secara eksplisit memprioritaskan austenitic/Ni‑alloys untuk pipa hidrogen (epcland.com). Ulasan (mis. Sukumaran Nair, 2001) mengonfirmasi bahwa paduan baru (modified stainless, duplex) meningkatkan resistansi creep dan korosi di pabrik amonia (www.researchgate.net).