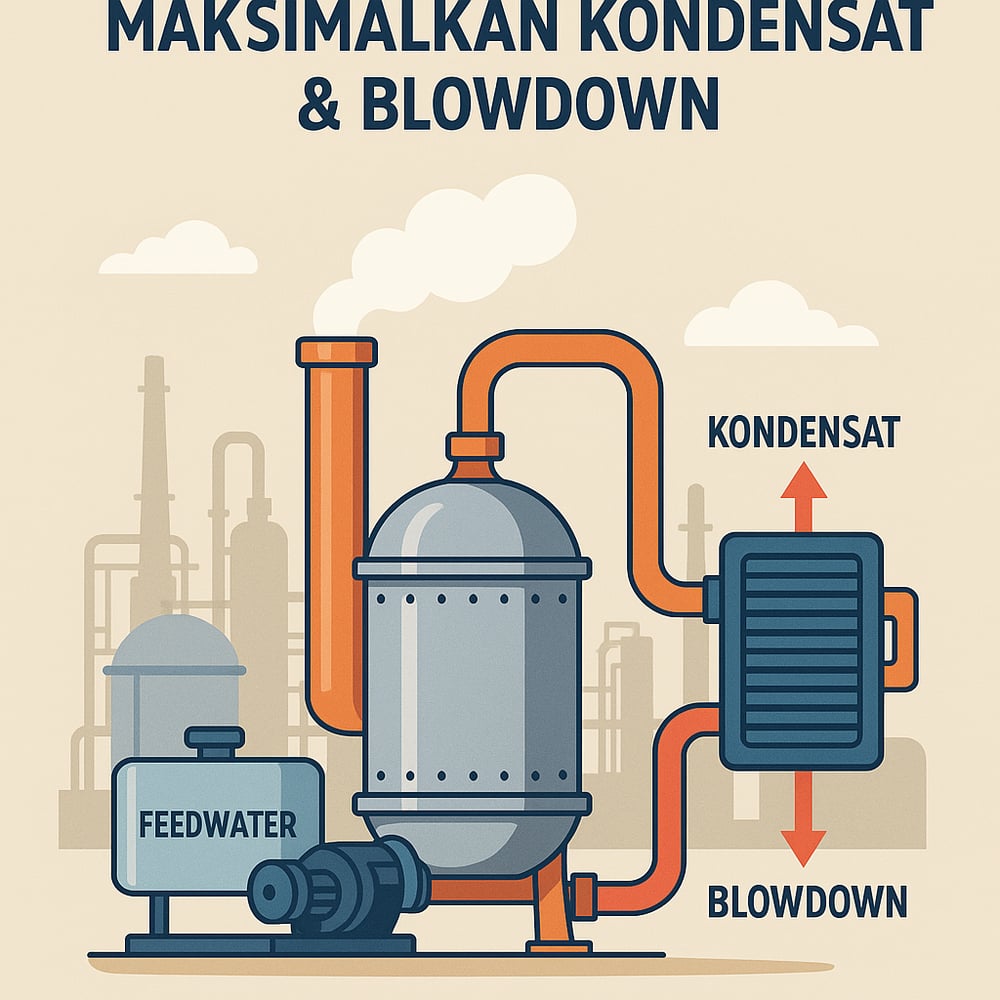

Mengembalikan kondensat dan memanen panas blowdown mendongkrak efisiensi boiler: penghematan bahan bakar ~10–20%, makeup water turun drastis, dan payback kerap <1 tahun.

Industri: Fertilizer_(Ammonia_&_Urea) | Proses: Boiler_Feedwater_&_Steam_Generation

Di balik uap proses yang hilang, ada “emas” yang sering terbuang: kondensat panas dan air nyaris murni. Setiap kenaikan ~6 °C pada temperatur feedwater (air umpan boiler) dari kondensat yang kembali bisa menghadiahkan ~1% penghematan bahan bakar menurut Forbes Marshall. Skala dampaknya konkret: mengembalikan kondensat 1 t/jam pada 3 bar berpotensi menghemat sekitar 136.000 kg batubara per tahun dan ~247.000 kg CO₂ dibanding mengolah air makeup segar (Forbes Marshall).

Kombinasikan itu dengan pemulihan panas blowdown (pembuangan air boiler untuk mengendalikan padatan terlarut/TDS), dan pabrik amonia/urea mendapat dua tuas efisiensi yang saling menguatkan. Spirax Sarco merangkum: pemisah flash saja bisa memulihkan ~40% energi blowdown, dan penukar panas menurunkan sisa blowdown hingga ~20 °C sambil memanaskan air makeup—secara efektif memanfaatkan kembali >97% entalpi blowdown (Spirax Sarco).

Kemurnian Uap ppb: Penentu Efisiensi Turbin di Pabrik Ammonia-Urea

Energi dalam kondensat dan air murni

Kondensat membawa panas sensible (komponen panas pada fase cair) dan pada dasarnya adalah air hasil distilasi—sangat murni untuk standar boiler (Spirax Sarco). Uap jenuh tipikal mewariskan kira-kira 16–20% dari total energinya ke dalam kondensat (Inveno; Forbes Marshall). Mengembalikan kondensat ke feedtank mereklamasi dua hal sekaligus: panas dan air.

Panduan industri menegaskan bahwa pemulihan kondensat yang intensif termasuk langkah dengan ROI tertinggi di sistem steam. Forbes Marshall menyebut pengembalian kondensat dari proses steam tidak langsung (indirect) bisa memangkas biaya bahan bakar hingga ~20% dan mengeliminasi biaya demineralizer serta makeup-water (Forbes Marshall). Kenaikan ~6 °C pada temperatur feedwater berbanding lurus dengan ~1% hemat bahan bakar (Forbes Marshall); pada kasus dunia nyata, 1 t/jam kondensat kembali di 3 bar setara penghematan tahunan ~136.000 kg batubara dan ~247.000 kg CO₂ (Forbes Marshall).

Catatan operasional dari Plant Services mengingatkan banyak jaringan pengembalian kondensat yang terisolasi penuh bisa “membayar dirinya sendiri” lewat penghematan energi. Di tingkat kebijakan, pedoman desain boiler di Indonesia bahkan mengasumsikan pengembalian kondensat sebagai praktik standar—kondensat pascaproses “dikembalikan ke boiler untuk dipanaskan lagi” (Kementerian Lingkungan, via ResearchGate).

Dampak makeup water dan bahan kimia

Setiap kilogram steam yang mengembun dan kembali menggantikan satu kilogram air makeup segar. Dalam praktik, laju blowdown umumnya 1–20% dari volume feedwater tergantung kualitas air (ResearchGate; ResearchGate), sehingga pengembalian kondensat langsung menurunkan kebutuhan makeup. Di Indonesia, studi pada pabrik pupuk PT Pusri menemukan aliran kondensat besar terbuang ke drain; pemodelan menunjukkan pengalihan kondensat itu kembali ke boiler menurunkan makeup water dan konsumsi bahan bakar sekaligus, dengan simple payback hanya 0,9 tahun (UGM).

Studi kasus di AS melaporkan kombinasi pemulihan kondensat dan perbaikan steam trap menghadirkan penghematan besar—hingga US$335.000/tahun dan 75.000 MMBtu/tahun pada satu pabrik pupuk, dengan payback ~6,5 bulan (manuals.plus/EPA–ENERGY STAR). Benchmark industri menargetkan tingkat pengembalian yang sangat tinggi (≈90%) bila memungkinkan (Inveno).

Dampak lanjutan: kondensat juga membawa bahan kimia boiler, sehingga pengembaliannya menurunkan kebutuhan penambahan bahan kimia segar serta volume blowdown (mengurangi beban pembuangan). Manfaat ini tercatat oleh Inveno dan Forbes Marshall. Pengurangan konsumsi kimia menyentuh program seperti oxygen scavengers (pengikat oksigen terlarut), neutralizing amine (pengendali pH kondensat), alkalinity control, dan scale control, yang biasanya didosiskan akurat via dosing pump.

Karena pengembalian kondensat memangkas kebutuhan pengolahan air makeup, beban pada unit demineralisasi juga turun—selaras dengan klaim penghematan biaya demineralizer dari Forbes Marshall. Di sini, sistem seperti demineralizer (unit penghilangan mineral terlarut untuk feedwater) kerap menjadi titik biaya yang terdongkrak efisiensinya saat makeup water berkurang signifikan.

Aspek lingkungan juga terbantu. Di banyak yurisdiksi, suhu efluen dibatasi sekitar ~40–45 °C; dengan mengembalikan/memakai ulang kondensat panas, pabrik menghindari pembuangan air bersuhu tinggi sekaligus memenuhi ambang tersebut.

Hasil terukur di lapangan

Contoh fasilitas besar: laju uap 44.000 lb/jam, harga bahan bakar US$15,30/MBtu, dan tingkat pengembalian kondensat 90%. Pengembalian itu meningkatkan temperatur feedwater ~157 BTU/lb dan menghemat sekitar 6,23×10^6 BTU/jam—setara kira-kira US$835.000/tahun biaya bahan bakar (Inveno). Ini belum menghitung penghematan air dan bahan kimia.

Studi kasus menempatkan payback proyek pengembalian kondensat sekitar ~1 tahun atau kurang (manuals.plus/EPA–ENERGY STAR; UGM). Sebagai pembanding, mengabaikan nilai kondensat sering berujung pada venting steam; satu pabrik pupuk memangkas steam venting dan kerugian pada trap untuk menghemat 75.000 MMBtu/tahun dengan payback ~6,5 bulan (manuals.plus/EPA–ENERGY STAR). Secara agregat, memaksimalkan pengembalian kondensat dapat memangkas tagihan bahan bakar (~10–20%), menurunkan makeup water hingga puluhan persen, dan memberi potensi penghematan skala multi-≠ million-USD per tahun di pabrik besar.

Cooling Tower Pupuk Amonia/Urea: Resep Kimia Ganda yang Menjaga Efisiensi Tetap Dingin

Blowdown: potensi panas dan rute pemulihan

Blowdown kontinu—air boiler bertekanan yang dibuang untuk mengontrol TDS—umumnya keluar pada temperatur jenuh drum (sering 180–200 °C), membawa energi besar yang hilang bila dibuang begitu saja. Aturan praktis menyebut arus blowdown setara ~1–3% input bahan bakar (atau 1–20% volume feedwater, tergantung kualitas air) (ResearchGate; ResearchGate). Pada boiler superheated 420 t/jam, blowdown 8,2 t/jam (2% dari feed) merepresentasikan ~3.511 kW panas yang hilang jika dibuang—energi yang pada praktiknya dapat dipanen kembali nyaris penuh.

Dua pendekatan utama dipakai: pemisah flash (flash/recovery) dan preheat makeup dengan penukar panas. Di pemisah flash, blowdown dari 10–40 bar diturunkan ke tekanan rendah; sebagian (~10–20% massa) akan berubah menjadi flash steam, sementara sisanya keluar ~100–120 °C. Flash steam ini murni setara kualitas steam boiler dan bisa dialirkan ke deaerator (penghilangan oksigen terlarut) atau feedtank (Spirax Sarco). Sisa cairan kemudian melewati penukar panas untuk memanaskan air makeup dan mendinginkan blowdown hingga ~20 °C. Dikombinasikan, lebih dari 97% entalpi blowdown dapat dimanfaatkan kembali.

ROI dan reduksi emisi dari pemulihan blowdown

Analisis rinci pada boiler 420 t/jam di unit amonia (blowdown kontinu 8,2 t/jam, tekanan drum 146 bar) menunjukkan pemasangan pemisah flash (~€17.000) plus penukar panas pemulih 431 m² (~€91.000) memulihkan ~3.511 kW. Investasi total (~€107.900) menghasilkan penghematan tahunan €1,797 juta dengan payback ~2 bulan (ResearchGate; ResearchGate). Dalam neraca massa/energi, panas yang dipulihkan mencapai ~97% dari entalpi blowdown dan air yang dipulihkan ~43% dari aliran blowdown; pengurangan CO₂ diperkirakan ~5.115 t/tahun (ResearchGate).

Boiler kecil pun terdampak besar. Contoh Forbes Marshall: 6 t/jam pada 10,5 bar, blowdown 2% (120 kg/jam). Mem-flash 2,9 t/hari blowdown pada 1,5 bar menghasilkan ~338 kg/hari steam, cukup untuk menghemat 7,7 ton bahan bakar per tahun (Forbes Marshall).

Dari perspektif operasi, selain bahan bakar, air blowdown yang dipulihkan menambah suplai feedwater—menekan volume makeup dan kebutuhan pengolahan. Dalam sistem dengan preheat (mis. melalui deaerator 80–100 °C), menangkap blowdown 100–120 °C dapat mengangkat temperatur feed beberapa puluh °C—efek sinergis dengan pengembalian kondensat. Praktisnya, blowdown kontinu di atas tingkat remeh (mis. >1% aliran steam) layak dipanen. Sumber industri melaporkan retrofit pemulihan panas blowdown mampu meningkatkan efisiensi termal boiler beberapa persen; satu kasus menabung ~54.000 MMBtu/tahun (manuals.plus/EPA–ENERGY STAR). Payback tipikal <1 tahun; contoh lain, pabrik pupuk membelanjakan ~US$180.000 untuk perbaikan trap dan pemulihan kondensat, lalu menghemat US$335.000/tahun (75.000 MMBtu) dengan ROI ~6,5 bulan (manuals.plus/EPA–ENERGY STAR). Untuk sistem flash/penukar panas blowdown, beberapa kasus mencatat ROI rata-rata 0,7–1,5 tahun (ResearchGate; manuals.plus/EPA–ENERGY STAR).

Pertimbangan desain dan kepatuhan suhu buangan

Implementasi menuntut pemisah flash, pompa, dan penukar panas yang ditata sesuai laju blowdown, serta target pemanas feedwater yang umumnya ditempatkan di hulu boiler feed pump. Insulasi pipa turut membantu menjaga neraca panas. Batas temperatur pembuangan jadi kendala praktis—banyak negara membatasi efluen sekitar ~40–45 °C; desain pemulihan panas yang baik bukan hanya memanen energi, tetapi juga menurunkan suhu blowdown hingga memenuhi baku mutu. Di Inggris, ambang dibatasi 42 °C (Spirax Sarco). Preheat feedwater dengan blowdown panas memastikan air makeup masuk pada temperatur tinggi—mengurangi kebutuhan firing di burner.

Hemat Air Menara Pendingin Pabrik Pupuk: Drift, COC Tinggi & Reuse

Kesimpulan terukur untuk pabrik pupuk

Memaksimalkan pengembalian kondensat dan memulihkan panas blowdown adalah langkah berimpak tinggi yang sudah terbukti di pabrik amonia/urea. Secara kuantitatif, keduanya memangkas konsumsi bahan bakar (sering ≳10–20%), menurunkan kebutuhan air segar, dan memberikan payback singkat (sering ~0,5–1 tahun) (UGM; ResearchGate). Di pabrik Indonesia—dengan pemakaian steam besar dan tekanan regulasi efisiensi—hasilnya nyata: analisis di PT Pusri memproyeksikan payback <1 tahun dari pemakaian ulang kondensat (UGM), sejalan dengan benchmark luas (~1 tahun) (manuals.plus/EPA–ENERGY STAR). Pada sisi blowdown, retrofit pemulihan panas berhasil merebut kembali hampir seluruh energi blowdown; kasus 420 t/jam memulihkan ~97% entalpi blowdown dan balik modal dalam hitungan bulan (ResearchGate; ResearchGate). Data-data ber-ROI ≪2 tahun ini mendukung implementasi teknis yang serentak menurunkan biaya operasi, konsumsi sumber daya, dan emisi.