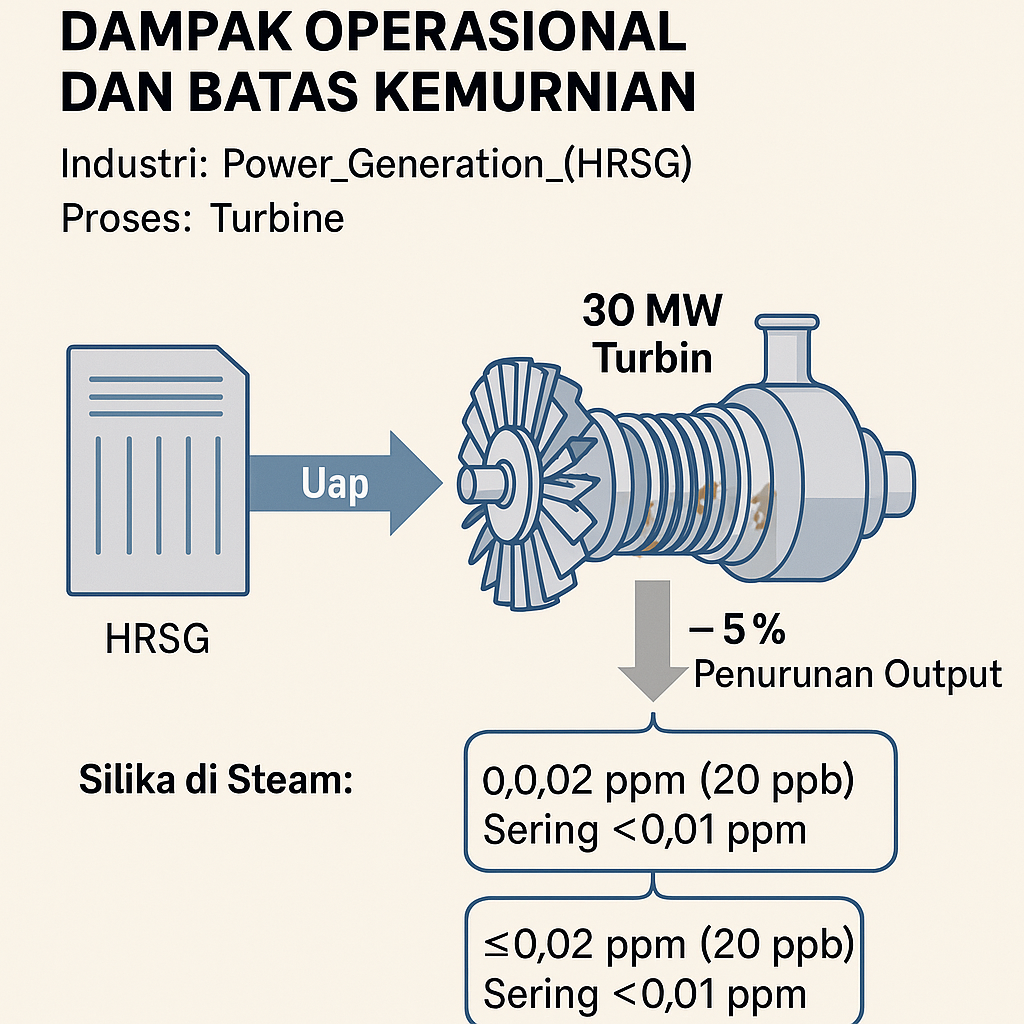

Beberapa bulan uap “kotor” cukup membuat turbin 30 MW turun mesin dan memangkas output ~5%. Di pembangkit siklus gabungan, target kemurnian uap bergerak di kisaran parts‑per‑billion—batas silika di steam 0,02 ppm (20 ppb), sering <0,01 ppm.

Industri: Power_Generation_(HRSG) | Proses: Turbine

Sebuah pelajaran mahal: “carryover” kecil saja—padatan/percikan air yang ikut terbawa uap—cukup menumpuk deposit di sudu dan katup, menggerogoti efisiensi dan kapasitas. Contohnya, hanya beberapa bulan carryover memaksa turbin 30 MW berhenti beroperasi; deposit memangkas output ~5% (lihat watertechnologies.com).

Partikel padat dari carryover juga mengikis sudu secara mekanis, dan “wetness” di bagian tekanan rendah memperparah erosi serta extraction losses (watertechnologies.com; watertechnologies.com). Pedoman kimia boiler mencatat kehilangan hingga 5% efisiensi atau 20% kapasitas pada turbin dengan steam purity buruk (watertechnologies.com).

Dengan celah kerja yang kian rapat, turbin modern sangat sensitif: kenaikan 1% moisture/padatan bisa setara penurunan ~1% efisiensi (mdpi.com; watertechnologies.com). Karena itu, pembangkit siklus gabungan menahan total padatan di uap pada level ppb (parts‑per‑billion). Silika di steam umumnya dijaga ≤0,02 ppm (20 ppb) dan sering <0,01 ppm (watertechnologies.com).

Praktiknya, kualitas air pengisi (feedwater) dan kimia drum diatur sedemikian rupa agar blowdown/pretreatment menahan kontaminan (Na, Cl, SiO₂, dst.) pada satuan angka ppb. Target ringkasnya: steam dengan dryness ~99,997%+ dan total padatan terlarut <10–30 ppb untuk memenuhi batas OEM dan mencegah keausan cepat (watertechnologies.com).

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Dampak operasional dan batas kemurnian

Kisah 30 MW turun mesin dengan ~5% penurunan output menegaskan biaya tersembunyi dari uap yang tidak murni (watertechnologies.com). Erosi mekanis oleh padatan dan “wetness” di LP stages menambah kerugian performa (watertechnologies.com), sejalan dengan catatan pedoman: kehilangan efisiensi hingga 5% atau kapasitas hingga 20% bila steam purity buruk (watertechnologies.com).

Di hulunya, pembangkit menargetkan make‑up RO (reverse osmosis) dengan konduktivitas ≤0,1 µS/cm (mikroSiemens per sentimeter) dan silika <10 ppb untuk menjaga batas uap (power-eng.com). Pencapaian ini umumnya dimulai dari pretreatment—misalnya membran ultrafiltration sebelum RO—dan sistem RO untuk air baku non‑payau seperti brackish-water RO di unit make‑up.

Polishing akhir kerap dilakukan untuk mengejar level ppb, misalnya melalui unit mixed-bed deionization atau teknologi electrodeionization (EDI) yang menyediakan produksi air ultrapure secara kontinyu. Pada sisi siklus tertutup, condensate polisher membantu menjaga kebersihan kondensat sebelum kembali ke HRSG (Heat Recovery Steam Generator).

Internal steam drum multi‑tahap

Di drum bertekanan tinggi, pemisahan berbasis gravitasi saja tak cukup. Pada 1000 psig (pounds per square inch gauge), rasio densitas uap/air hanya ~20:1; bandingkan dengan ~115:1 di 200 psig—sehingga pemisahan “by gravity alone” menjadi tidak praktis (watertechnologies.com).

Solusinya adalah pemisahan bertingkat: perangkat primer dan sekunder di dalam drum. Tahap primer (tangential swirl separators dan baffle) memanfaatkan inersia; campuran uap‑air dipaksa berputar, droplet berat terlempar dan kembali ke downcomer (watertechnologies.com). Tahap sekunder (“steam scrubbing”) memoles uap melalui demister pad berbahan wire‑mesh atau corrugated‑plate pada kecepatan rendah; kabut tersisa menumbuk media dan mengalir turun sebagai kondensat (watertechnologies.com).

Konfigurasi umum menggabungkan beberapa separator sentrifugal (cyclone) seri dengan demister pad di bawah outlet uap. Pendekatan dua tahap ini mencapai pemisahan ~99,97% untuk menghasilkan steam sangat murni (watertechnologies.com; watertechnologies.com). Salah satu paten bertekanan tinggi bahkan merinci “visor” pada shroud stator dan slot drain yang menyapu film cair dari vane ke saluran buang (patents.google.com).

Pengendalian kimia drum berjalan beriringan dengan perancangan internal. Dosing yang presisi ke drum/HRSG menjadi kunci, yang secara praktis difasilitasi oleh unit dosing pump untuk keakuratan injeksi bahan kimia proses.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Pemantauan kualitas uap daring (online)

Karena deviasi kimia sangat merusak, pabrik modern memantau air dan uap secara kontinu di banyak titik. Sensor kunci mengukur konduktivitas—sering dalam bentuk CACE (cation conductivity after cation exchange; konduktivitas setelah penukar kation)—serta silika, natrium, oksigen terlarut (DO), dan besi di lokasi kritis: make‑up, kondensat, feedwater, drum water, dan steam (power-eng.com; power-eng.com). Pengukuran CACE sendiri dilakukan setelah media penukar kation seperti sistem ion exchange untuk menyingkirkan pengaruh anion volatil.

Pedoman mematok make‑up RO ≤0,1 µS/cm dan silika <10 ppb (power-eng.com), natrium di kondensat <2 ppb dan DO <20 ppb (power-eng.com), serta besi di feedwater <2 ppb (power-eng.com). Untuk menjaga angka ini, unit polishing seperti condensate polisher lazim ditempatkan di sisi kondensat.

Analyzer silika online (fluoride electrode atau photometric) dan analyzer natrium (X‑ray fluorescence atau ion‑selective electrode) memberi peringatan dini carryover boiler atau kebocoran. Lonjakan natrium/konduktivitas di keluaran pompa kondensat (condensate pump discharge/CPD) biasanya menandakan kebocoran tube kondensor atau masalah blowdown; operator bisa melakukan trip dan perbaikan sebelum turbin rusak (power-eng.com; watertechnologies.com). Sensitivitas tinggi pada cation‑conductivity atau tracer (misalnya natrium tracer) memungkinkan deteksi kontaminan level ppb di steam (watertechnologies.com).

Penulis industri menekankan bahwa “on‑line chemistry monitoring is a critical necessity” untuk HRSG (power-eng.com): tanpanya, kebocoran tersembunyi atau foaming mudah lolos hingga berujung trip tak terencana. Dalam praktik, program monitoring agresif di siklus gabungan dilaporkan menurunkan trip terkait kimia ~50–70% (survei industri) dan menghindarkan kerugian setara puluhan ribu dolar per hari downtime. Untuk stabilitas jangka panjang ini, jalur pengolahan make‑up yang andal—misalnya kombinasi RO dan polishing—menjadi penting, termasuk melalui sistem RO dan penguatan akhir menggunakan mixed‑bed polishing.

Desain tahap akhir turbin dan erosi uap basah

Bahkan dengan steam sangat murni, sebagian kelembapan akan mengembun di sisi tekanan rendah. Strategi desain di baris terakhir (final rows) fokus pada penangkapan/penolakan kelembapan dan pemilihan material tahan abrasi. Pada turbin besar modern, pemisah kelembapan/reheater in‑cylinder kerap ditempatkan di antara bagian intermediate dan low‑pressure untuk mengekstraksi air dan memanaskan ulang uap.

Pada unit siklus gabungan yang lebih kecil (satu silinder LP), pendekatannya mengoptimalkan geometri/material tahap terakhir. Di diafragma (stator frame) sisi buang, rancangan ber‑drain internal—seperti paten dengan shroud “visor”, slot drain, dan lubang buang—mengalihkan cairan dari jalur uap sehingga droplets kasar terangkat sebelum mengenai rotor (patents.google.com).

Profil sudu rotor/stator di baris terakhir dibentuk untuk melempar droplets ke arah luar atau mengkoalesensikannya menjadi film yang bisa terdrain. Material dan coating dipilih untuk ketahanan erosi: sudu LP lazimnya berbahan stainless high‑chrome atau paduan kobalt “Stellite”, atau dilapisi thermal spray HVOF/HVAF (high‑velocity oxy‑fuel/air‑fuel) dengan tungsten‑carbide/cobalt‑chrome. Coating keras ini bisa melampaui 1.400–1.600 HV (Vickers hardness) dan nyaris impermeabel, memperpanjang umur sudu di bawah impak droplet (kermetico.com).

Ringkasnya, “HVOF tungsten carbide… dan coating tipe Stellite telah dipilih sebagai yang terbaik” untuk proteksi wet‑steam (kermetico.com). Praktik lapangan menunjukkan kombinasi fitur drainasi kelembapan pada diafragma dan sudu ber‑coating tahan abrasi berlipat kali memperpanjang umur terhadap erosi dibanding baja tanpa proteksi—secara efektif meminimalkan kegagalan tahap akhir akibat uap basah.

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Catatan sumber dan parameter kunci

Angka, batas, dan mekanisme pada artikel ini dirujuk dari panduan dan literatur industri: efek kemurnian uap dan batas operasi (watertechnologies.com; watertechnologies.com; watertechnologies.com), desain pemisah drum (watertechnologies.com; watertechnologies.com), rekomendasi pemantauan online (power-eng.com; power-eng.com), dan studi erosi turbin (watertechnologies.com; patents.google.com). Untuk trade‑off efisiensi vs kelembapan, lihat juga mdpi.com. Rekomendasi monitoring menegaskan “on‑line chemistry monitoring is a critical necessity” (power-eng.com).