Butiran halus batubara (<2 mm, terutama <0,5 mm) menyumbang porsi besar dari kehilangan nilai di plant pencucian. Kuncinya: memadukan gravitasi (spiral/RC) dan froth flotation yang dikawal reagen—dengan kontrol ketat pada densitas umpan, dosis kimia, dan waktu tinggal froth.

Industri: Coal_Mining | Proses: Coal_Washing_&_Preparation_(Prep_Plant)

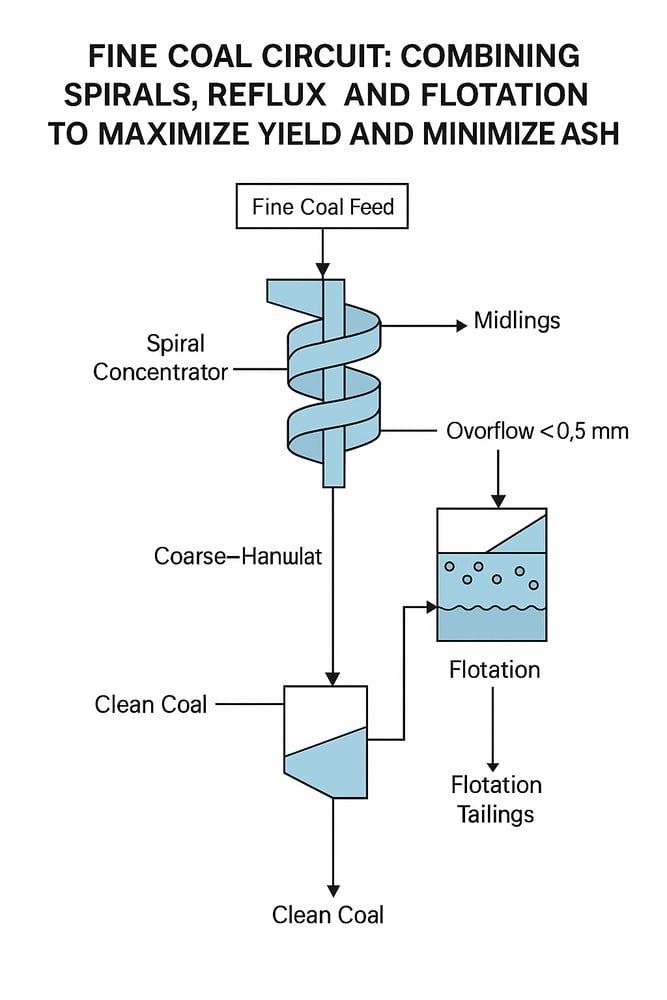

Fine coal—fraksi <2 mm, khususnya <0,5 mm—adalah “sisa bernilai” yang menumpuk di tailings washery. Di prep plant, sirkuit fine coal lazimnya menggabungkan pemisahan gravitasi (spiral concentrator, fluidized bed) dan froth flotation untuk menangkap partikel batubara berdensitas rendah (hidrofobik). Praktik terdepan kerap memisah fraksi kasar-halus dengan spirals atau Reflux Classifier (RC), lalu mengapungkan yang terhalus di sel/kolom flotasi (ringkasan data, studi, dan URL sumber dijaga utuh di artikel ini).

Misi sirkuit: menyeimbangkan recovery (%) dan ash (%) pada batasan throughput, biaya, dan kepatuhan lingkungan. Efektivitas pemisahan dipantau lewat “partition curve” (kurva kemungkinan partikel ke produk) dan kurva yield‑vs‑ash (kurva kinerja). Honaker & Mohanty (1996) menunjukkan penambahan satu tahap cleaner di column flotation pada umpan –48 mesh (~0,3 mm) menaikkan mass yield ~7% sembari menghasilkan konsentrat ~8% ash (www.researchgate.net).

Baca juga:

Dry Stack Tailing: Thickeners, Filter Press & Centrifuge untuk Efisiensi Air

Metrik dan kurva kinerja

Dalam praktik, flotasi fine coal rutin mencapai 65–90% combustible recovery, dengan clean‑coal ash umumnya 5–15% untuk bituminous coals. Kontrol densitas umpan, dosis reagen, dan waktu tinggal froth krusial: Cheng et al. (2014) melaporkan bahwa kenaikan waktu tinggal froth atau agitasi menaikkan ash dan menurunkan recovery; fraksi lebih halus (<75 µm) menurunkan konstanta laju flotasi (rate constants) (www.researchgate.net).

Spiral concentrator: rentang dan batas

Spiral concentrator (saluran spiral gravitasi) memisah partikel berdasarkan densitas di bawah gaya sentrifugal. Ia berbiaya rendah dan hemat air, menangani slurry umpan ~5–15% solids. Desain modern (multi‑turn, high‑capacity) dapat memproses hingga ~100 µm; Multotec mencatat jangkauan 1,5 mm hingga 0,1 mm (www.multotec.com). Di lapangan, spirals umum dipakai pada 0,5–2,0 mm, sering dalam bank.

Kinerja sensitif terhadap kondisi umpan. Studi plant di AS menunjukkan dilusi rendah (3% solids) memperbaiki pemisahan, sementara menaikkan densitas umpan 12%→18% meningkatkan ash clean‑coal (www.researchgate.net). Slimes (lempung) mengganggu stratifikasi dan melapisi batubara. Yang (2010) melaporkan misplacement partikel kasar (>150 µm) dan ultrahalus (<45 µm) akibat inefisiensi siklon menaikkan ash spiral dan menuntut desliming untuk menjaga kualitas (researchrepository.wvu.edu). Di Exxaro (RSA), spiral konvensional dan “high‑capacity” sama‑sama kehilangan recovery saat slimes tinggi; desain high‑capacity mengorbankan beberapa poin persentase recovery demi throughput lebih tinggi (scielo.org.za).

Secara angka, pada pulp density rendah, SG50 (specific gravity cut‑point, densitas di mana 50% partikel ke produk ringan/berat) dilaporkan sekitar 1,5–2,0 untuk keluaran clean‑coal (researchrepository.wvu.edu). Umumnya, ash clean‑coal spiral 5–15% (tergantung umpan), dan recovery sering >80% pada fraksi kasar‑halus, namun turun di bawah ~100 µm. Catatan: performa bergantung jenis/ukur umpan; spirals mengandalkan gravitasi tanpa penambahan kimia.

Froth flotation untuk ultrahalus

Froth flotation (pengapungan buih) memanfaatkan sifat hidrofobik batubara; kolektor minyak melapisi partikel, gelembung udara menjemputnya ke froth. Ini metode utama untuk <0,1 mm dan untuk “polishing” konsentrat gravitasi. Tipe peralatan mencakup sel mekanik (Agitair, Denver), kolom flotasi (dengan wash zone untuk menolak middlings), dan Reflux Flotation Cell (RFC) yang memakai kanal miring demi throughput tinggi (ui.adsabs.harvard.edu).

Multi‑stage flotation meningkatkan trade‑off recovery/grade. Honaker & Mohanty (1996) mencatat penambahan cleaner stage di column pada umpan –48 mesh memberi +~7% mass yield dengan konsentrat ~8% ash (www.researchgate.net). Di skala penuh, Sharath Kumar et al. (2021) melaporkan ~70% combustible recovery dengan penurunan ash dari 35,5% (feed) menjadi 17,2% (www.researchgate.net).

Kinetika dan beban: flotasi optimal pada pulp density rendah; kolom lazim di ~3–5% solids. Cheng et al. (2014) mengukur fraksi lebih halus mengapung lebih lambat (rate constants lebih tinggi pada 250–125 µm dibanding <75 µm) (www.researchgate.net). Dengan RFC, Dickinson et al. (2015) menunjukkan umpan sangat encer (0,35% solids) bisa diproses pada ~10× feed flux konvensional dengan waktu tinggal ~25 detik; menaikkan gas flux meningkatkan recovery fraksi kasar (>38 µm) dari 92,3% ke 98,5%—sementara di bawah ~1,7 µm, pemisahan didominasi entrainment, bukan true flotation (ui.adsabs.harvard.edu).

Biaya energi lebih tinggi: studi energi menunjukkan, per ton recovered, fine flotation dapat mengonsumsi >5× energi pemisahan gravitasi—daya per kg batubara meningkat seiring ukuran makin halus dan waktu tinggal lebih lama (www.researchgate.net). Namun, flotasi menyelamatkan batubara yang lain-lainnya menjadi limbah; Vasudevan et al. (2021) memperkirakan ~1 juta tpy fines tidak terpulihkan di washeries India; bahkan peningkatan recovery 5% lewat optimasi flotasi signifikan dari sisi tonase (rujukan ringkas di studi).

Baca juga:

Treatment Blowdown Prep Plant Batubara: pH 9–10 & Removal Logam

Reflux Classifier dan fleksibilitas cut‑point

Reflux Classifier (RC; fluidized bed dengan pelat miring) mengalirkan slurry ke atas; partikel padat/berat mengendap di pelat dan “reflux” ke bawah, partikel ringan overflow. Pelat miring menciptakan “Boycott effect” (peningkatan area efektif pengendapan), sehingga RC menangani laju alir tinggi pada cut‑point yang sama. Galvin et al. (2005) menguji skala penuh pada umpan 0,25–2,0 mm—wilayah kerja klasik spirals—dan menemukan performa yield–ash skala penuh setara pilot, serta memungkinkan “perubahan signifikan pada cut‑point” (ui.adsabs.harvard.edu).

Secara operasi, fluidized bed seperti RC memudahkan pergeseran SG cut‑off. Satu laporan menyebut RC batubara menghasilkan ash ~10% pada SG ~1,6—lebih rendah dari cut spiral ~1,8—dengan yield setara (ui.adsabs.harvard.edu). Keunggulan lain: throughput dan modularitas—satu RC dapat menggantikan puluhan spirals. Adopsi tertinggi terjadi di Australia dan Asia (ui.adsabs.harvard.edu). Biasanya RC memikul fraksi kasar‑halus (mis. 0,3–2,0 mm) sebelum flotasi. Tetap perlu desliming (mis. hydrocyclone) karena lempung dapat mengerak di pelat.

Desain sirkuit dan trade‑off

Garis besar: spirals/RC menanggung tonase tinggi pada fraksi kasar‑halus tanpa reagen, namun efisiensi turun di <100 µm; flotasi menangkap ultrafine (<75–100 µm) dengan biaya energi dan reagen lebih tinggi. Flowsheet lazim: desliming → spirals (atau RC) → flotasi. Contoh: plant mengolah 2,0–0,5 mm di spiral/RC untuk “primary clean coal” ~80% yield pada ~20% ash, lalu overflow <0,5 mm ke flotasi untuk tambahan 10–15% yield dengan ~10% ash. Contoh lain pada kurva washability: sirkuit gravitasi menghasilkan ~80% yield pada ~15% ash, kemudian flotasi menambah ~10% yield lagi pada ~8–10% ash (angka ilustratif berbasis kurva performa sumber).

Faktor operasi utama: konsentrasi padatan—gravitasi ideal di 10–20% solids (terlalu tinggi memperburuk washwork); kolom flotasi butuh dilusi ~3–5% solids untuk kontak gelembung‑partikel. Slimes menurunkan kapasitas semua alat (spirals/RC sensitif lempung; flotasi terpengaruh fouling—perlu dispersant). Kontrol cut‑point di gravitasi lewat posisi splitter/air (spiral) atau setelan RC; di flotasi, “cut” diatur lewat titrasi reagen dan kedalaman froth. Throughput: spirals modern (multi‑turn) hingga ~100 t/h per unit; RC beberapa kali lipat di atasnya; sel/kolom flotasi modular (puluhan t/h per sel/kolom).

Ekonomi: biaya modal terendah di spirals, tertinggi di RC dan flotasi. Opex sejalan (tanpa reagen vs kg/t reagen). Tetapi batubara yang hilang itu mahal: pada nilai $100/t, tambahan 1% recovery setara jutaan dolar per tahun—pemicu minat pada gravitasi yang ditingkatkan (HC spirals, RC) dan reagen flotasi yang lebih efektif.

Peran reagen flotasi

Kolektor menjadikan batubara kian hidrofobik. Di batubara, kolektor non‑polar oil seperti kerosene, diesel/fuel oil paling umum: droplet minyak melapisi permukaan batubara (www.scielo.org.za). Dosis praktik 100–300 g/t (0,1–0,3 kg/t), bergantung rank/kadar oksigen. Varian emulsi (oil+surfactant, microemulsion) memangkas pemakaian diesel ~70% pada uji bangku; pengurangan ~100 g/t dibanding diesel murni (www.scielo.org.za). Dosis presisi umumnya dibantu pompa dosis kimia; akurasi menjadi penting di rentang puluhan–ratusan g/t, yang sejalan dengan peran dosing pump dalam pengumpanan reagen secara stabil.

Frother (penstabil buih) menjaga ukuran gelembung dan stabilitas froth. Opsi klasik: MIBC (methyl isobutyl carbinol; alkohol sekunder), pine oil, alkohol sekunder lain (mis. 2‑ethyl hexanol), dan polypropylene glycol ethers. Dosis 50–200 g/t. Otsuki & Miller (2019) menyoroti keselamatan: MIBC flash point ~25°C dan risiko kesehatan; pine oil ~78°C atau “DowFroth” sintetis ~149°C menawarkan opsi lebih aman, dengan pengaruh berbeda pada grade‑recovery curve (www.researchgate.net).

Depressant (penekan mineral pengganggu) mencegah mineral tak diinginkan ikut mengapung. Pilihan umum: sodium silicate (water glass) untuk melapisi kuarsa; pati (starch) atau carboxymethylcellulose untuk menekan lempung/pyrite; lignosulfonate atau humic acids untuk meningkatkan hidrofilisitas sulfida; oksidan kuat (NaClO₂, H₂O₂) atau pengatur pH (NaOH) untuk membuat pyrite lebih hidrofilik—namun berisiko menurunkan recovery batubara (link.springer.com) (link.springer.com). Skema reverse flotation (mem‑float mineral/abu) ada, tetapi direct‑flotation lebih umum. Optimasi dosis terbukti krusial: kolektor microemulsion dapat sekaligus mengurangi kebutuhan frother (surfaktan berperan ganda) (www.scielo.org.za), sementara tannic acid/sodium humate kuat menekan pyrite namun berpotensi ikut menekan batubara (link.springer.com).

Kepatuhan lingkungan dan air sirkulasi

Penggunaan dan pembuangan reagen flotasi tunduk regulasi. Regulasi Indonesia (Kementerian Lingkungan Hidup) membatasi reagen toksik dan mewajibkan baku mutu efluen—termasuk COD (Chemical Oxygen Demand), TSS (Total Suspended Solids), fenol—yang secara praktis mendorong pemilihan reagen yang lebih biodegradabel/low‑volatility (mis. water‑glass, starch; pine oil ketimbang alkohol titik nyala rendah) (www.researchgate.net) (jdmlm.ub.ac.id). Perusahaan sering mendaur ulang air proses untuk meminimalkan kehilangan reagen dan menangani limbah slimes (yang membawa residu minyak). Dalam konteks ini, peralatan pengolahan air seperti unit klarifikasi clarifier atau desain kompak berpelat miring lamella settler relevan untuk pemisahan padatan‑tersuspensi, sedangkan residu minyak dapat ditangani dengan flotasi udara terlarut seperti DAF. Koagulasi‑flokulasi untuk konsolidasi lumpur sering menuntut agen kimia, selaras dengan penggunaan coagulants dan flocculants di jalur air sirkulasi. (Catatan: tautan produk disertakan sebagai referensi teknis konteks pengolahan air.)

Teknik Anti-Abrasi untuk Prep Plant: Umur Peralatan 3–10× Lebih Lama

Ringkasan berbasis data

Intinya: perangkat gravitasi (spirals, RC) secara ekonomis memulihkan ~80% fraksi kasar‑halus dengan produk ~10–20% ash, namun tidak efektif pada ultrafine; flotasi menambah 5–15% yield dari ultrafine dengan biaya modal/energi lebih tinggi namun menghasilkan ~5–10% ash. Bukti terpublikasi menegaskannya: Honaker (1996) mencatat +7% yield tambahan via cleaner stage dengan konsentrat ~8% ash (www.researchgate.net); Kumar et al. (2021) mencapai ~70% recovery dan ash turun dari 35,5% menjadi 17,2% (www.researchgate.net); Dickinson et al. (2015) menunjukkan RFC mampu mem‑float >98% fraksi kasar yang terliberasi (>38 µm) dan mengoperasikan flux ~10× dengan ~25 s residence pada 0,35% solids, meski di <~1,7 µm dominasi entrainment (ui.adsabs.harvard.edu). Spirals memberi recovery tinggi untuk fraksi >~100 µm (www.multotec.com), sementara RC menawarkan kontrol cut‑point yang tajam dan throughput tinggi; Galvin et al. (2005) melaporkan hasil skala penuh setara pilot pada umpan 0,25–2,0 mm (ui.adsabs.harvard.edu).

Akhirnya, reagen adalah tuas paling peka di flotasi: kolektor melapisi batubara (kerosene/diesel; www.scielo.org.za), frother menstabilkan froth (MIBC vs pine oil; www.researchgate.net), dan depressant mencegah mineral pengotor (starch, sodium silicate, tannins; link.springer.com). Emulsifikasi kolektor mampu memangkas diesel ~70% (www.scielo.org.za), sementara frother titik nyala tinggi memperkecil risiko kebakaran (www.researchgate.net). Dosis yang tepat—dibuktikan lewat uji laboratorium lock‑cycle—menjadi penentu akhir pada kurva trade‑off grade‑recovery.