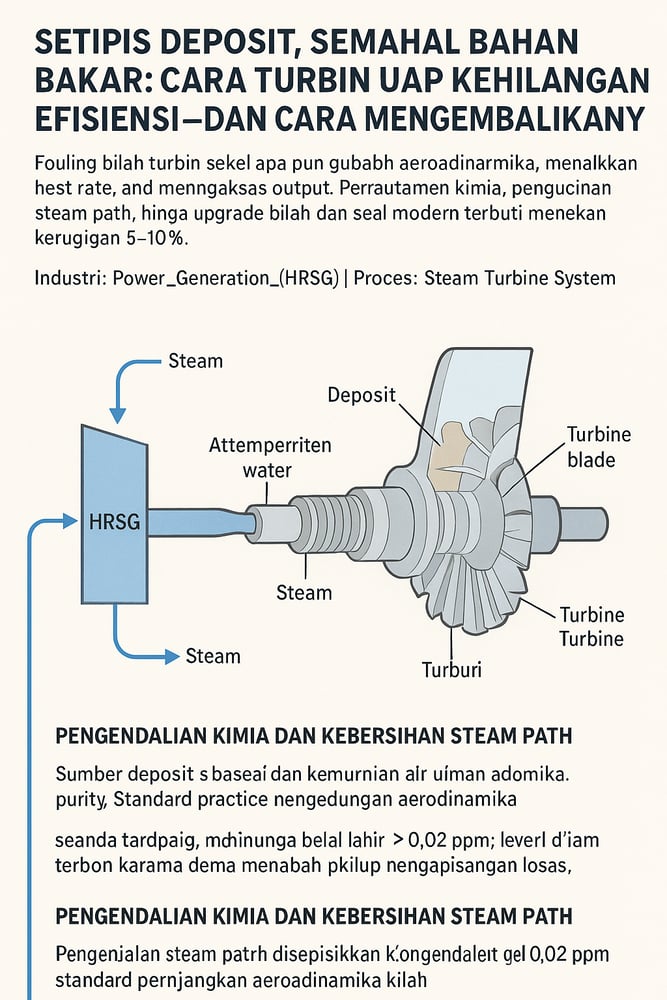

Fouling bilah turbin sekecil apa pun mengubah aerodinamika, menaikkan heat rate, dan memangkas output. Perawatan kimia, pencucian steam path, hingga upgrade bilah dan seal modern terbukti menekan kerugian 5–10% dan bahkan menambah kapasitas.

Industri: Power_Generation_(HRSG) | Proses: Steam_Turbine_System

Bilah turbin uap bekerja dalam toleransi yang sangat ketat. Artinya, deposit setipis film atau erosi ringan saja bisa mendistorsi profil bilah dan menaikkan hambatan aliran—mengubah jalur alir uap, menaikkan tekanan internal, dan memangkas daya keluaran. Kasus nyata menunjukkan turbin 30 MW yang terfouling kehilangan lebih dari 5% kapasitas pembangkitan (Water Technologies; Water Technologies).

Di unit 120 MW batubara, analisis kinerja terbaru menemukan kebutuhan panas (heat input) lebih dari 10% di atas desain—ditelusuri ke penuaan komponen dan fouling turbin (MDPI Energies). Studi ASME yang dirujuk dalam literatur melaporkan erosi/fouling dapat memotong efisiensi turbin hingga ~5% jika tidak ditangani (Water Technologies; MDPI Energies). Dampaknya praktis: turbin menua cenderung menaikkan gross heat rate (jumlah energi panas per kWh, Btu/kWh), menurunkan output, dan menaikkan konsumsi bahan bakar per MWh (MDPI Energies).

Sumber deposit dan konsekuensi aerodinamika

Deposit utama berasal dari carryover air boiler, carryover silika, dan kontaminasi air attemperasi (air pendingin uap untuk kontrol temperatur) (Water Technologies; Water Technologies). Silika dalam uap sangat problematik—di atas ~0,02 ppm dalam steam, ia mengembun membentuk deposit “kaca” di tahap tekanan rendah/menengah (LP/IP; low/intermediate pressure) (Water Technologies). Partikel oksida besi atau droplet wet-steam menyebabkan pitting dan kekasaran permukaan bilah, menambah kerugian aerodinamika.

Dalam praktiknya, mengendalikan silika di steam di bawah 0,02 ppm menjadi syarat untuk menghindari scale kaca tersebut (Water Technologies). Jika garam-garam yang larut air sempat masuk, water washing in-service secara hati-hati terbukti memulihkan kapasitas yang hilang (Water Technologies). Sebaliknya, deposit seperti silika bersifat tak larut: pemulihan penuh butuh offline mechanical cleaning seperti grit blasting untuk mengembalikan area alir desain (Water Technologies).

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Pengendalian kimia dan kebersihan steam path

Inti pencegahan adalah kemurnian air umpan dan air attemperasi. Praktik standar adalah menjaga silika di steam di bawah 0,02 ppm; level di atas itu secara drastis meningkatkan risiko fouling (Water Technologies). Pengendalian keseimbangan kimia boiler (pH dan blowdown) dan penggunaan condensate polisher dapat mencegah prekursor deposit mencapai turbin (Water Technologies). Dalam konteks ini, unit condensate polisher umum dipakai untuk “memoles” kondensat setelah penukar panas agar kembali sangat murni.

Pencucian steam path dengan injeksi air terkontrol (in-service water washing) melarutkan atau melonggarkan deposit yang larut air. Praktiknya dilakukan pada beban rendah (off-design) untuk mengangkat garam alkali atau karbonat, sering kali mampu mengembalikan sebagian besar kapasitas yang hilang; vendor mensyaratkan pemantauan ketat guna menghindari thermal shock pada bilah (Water Technologies). Untuk fouling tak larut (silika, scale keras), satu-satunya opsi adalah offline mechanical cleaning dengan abrasive lunak untuk mengupas deposit dan memulihkan kontur bilah; ini mahal dan butuh downtime, sehingga strategi terbaik tetap pencegahan (Water Technologies).

Pemantauan kinerja dan pemeliharaan prediktif

Pemantauan performa on-line dan pengujian periodik membantu mendeteksi fouling dini. Penyimpangan beberapa persen saja pada steam rate (laju uap yang diperlukan per unit daya) bisa menjadi indikator fouling (Turbomachinery Magazine). Dengan menangkap penurunan efisiensi sejak awal, pencucian atau inspeksi dapat dijadwalkan sebelum degradasi membengkak—menghindari kerugian 5–10% yang kerap tercatat (Water Technologies; MDPI Energies).

Kesimpulannya seragam: menjaga bilah tetap bersih itu krusial. Deposit kecil saja mengganggu aerodinamika, memaksa lebih banyak uap per MW, dan menaikkan heat rate. Kontrol kimia preventif dan pembersihan rutin adalah cara berbasis data untuk menjaga efisiensi, dan analisis menunjukkan koreksi terarah (misalnya melalui overhaul terpilih) dapat memulihkan efisiensi yang hilang hingga dua digit persen (Water Technologies; MDPI Energies).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Desain bilah modern dan upgrade steam path

Overhaul besar membuka peluang menanamkan teknologi turbin terkini. Tahap HP/IP (high/intermediate pressure) modern memanfaatkan bilah 3-D bowed/twisted dengan profil teroptimasi untuk menurunkan secondary losses dengan meratakan aliran sepanjang bentang (Power Engineering). Di unit batubara 390 MW, penggantian seluruh steam path (HP, IP, dan LP) menghasilkan kenaikan efisiensi HP +5%, IP +4%, LP +2,5%; output bruto naik dari 360 menjadi 371 MW—hampir +3% kapasitas (Power Engineering). Bilah LP last-stage yang lebih panjang dan nozzle yang didesain ulang ikut menangkap lebih banyak energi ekspansi uap.

Pengendalian kebocoran melalui seal canggih

Seal modern—active clearance control, abradable ring, dan “leaf” seals—secara nyata memangkas kebocoran uap antartahap. Active clearance control memanfaatkan tekanan uap untuk mengencangkan celah ujung (tip clearance) saat operasi tunak, meminimalkan kebocoran (Power Engineering). Leaf seals non-kontak dan abradable ring menjaga celah level milimeter dalam jangka panjang (Power Engineering). Menurut pakar retrofit, ROI utama upgrade datang dari penggantian steam path untuk menaikkan efisiensi/output—seal lanjutan adalah komponen kunci (Renewable Energy World).

Kasus lapangan dan dampak finansial

Pembuktian di lapangan kuat. Di sebuah PLTN besar, penggantian rotor HP dan LP serta perpanjangan bilah LP menambah 60 MW per unit (lebih dari 1.800 MW total) pada kapasitas stasiun (Renewable Energy World). Secara umum, OEM seperti GE mengutip peningkatan efisiensi 5–8% dari modernisasi turbin berusia 20–30 tahun (Renewable Energy World). Dua unit batubara 800 MW juga di-uprate dari 799 ke 838 MW (~4,9%) berkat pemasangan bilah LP last-stage 40 inci tipe continuous-cover dan pitch yang dioptimalkan (Renewable Energy World).

Kembali ke kasus 390 MW, upgrade steam path memangkas throttle steam rate sekitar 1,5% pada beban penuh—setara perbaikan heat rate 1,5%. Dengan efisiensi siklus sekitar 9.000 Btu/kWh (Btu: British thermal unit), penghematan bahan bakar mencapai ~54 MMBtu/jam (MMBtu/hr: juta Btu per jam), kira-kira USD 162/jam pada harga USD 3/MMBtu (Power Engineering). Dalam setahun operasi tipikal (availability 85%), penghematan bahan bakar melampaui USD 1 juta (Power Engineering). Modernisasi komponen steam path dengan demikian punya payback cepat dari sisi biaya bahan bakar.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Benchmark efisiensi dan kenaikan kondisi masuk

Di level teknologi baru, unit turbin uap mutakhir kini mendekati ~49–50% gross efficiency berkat temperatur uap yang lebih tinggi dan desain yang disempurnakan (Power Engineering). Menaikkan kondisi masuk—misalnya temperatur uap sekitar ~112°F—sendiri bisa menambah ~1–1,3% efisiensi (Power Engineering). Retrofit yang memungkinkan sedikit kenaikan kondisi atau memanfaatkan alloy/seal baru efektif memperkecil gap ini. Arah industrinya jelas: turbin modern mengekstraksi kerja lebih besar per lb uap yang sama.

baca juga: Media Filtrasi : Sand Filter, Carbon Filter dan Iron Filter

Program terpadu: perawatan plus modernisasi

Gabungan perawatan disiplin dan upgrade terpilih memberi imbal hasil kuat. Menjaga kebersihan bilah mempertahankan baseline performance—menghindari kehilangan 5–10% akibat fouling yang umum tercatat (Water Technologies; MDPI Energies), sementara retrofit turbin menambah poin efisiensi di atasnya. Unit yang pemeliharaannya kurang rapi cenderung melihat “noticeable benefits”, sedangkan unit yang sudah terawat tetap memperoleh tambahan marjinal (Renewable Energy World). Tiap 1% perbaikan efisiensi berarti heat rate lebih rendah, biaya dan emisi turun—dalam satu demonstrasi, penurunan steam rate 1,5% setara lebih dari USD 1 juta per tahun penghematan (Power Engineering).