Pabrik tekstil hidup dari uap. Data industri menunjukkan tiga pengungkit besar—kondensat balik, heat recovery blowdown, dan economizer—mampu memangkas konsumsi bahan bakar dua digit dengan payback singkat.

Industri: Textile | Proses: Boiler_&_Steam_Distribution

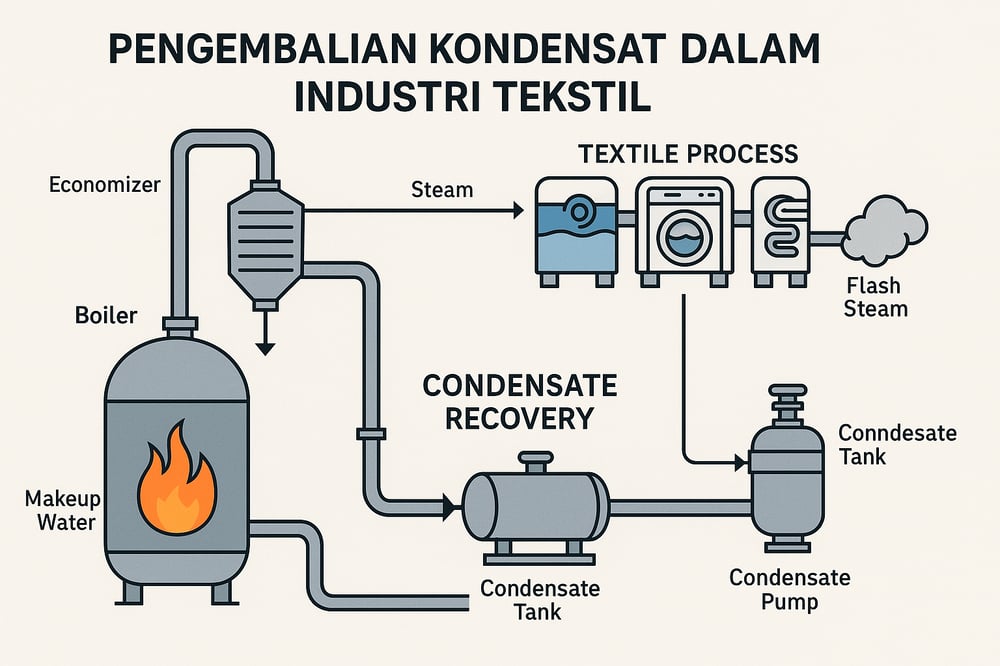

Di lini pencelupan, pencucian, hingga pengeringan, uap jadi nadi utama. Di sistem yang rapi, sebagian besar kondensat—air panas hasil kondensasi uap—dikembalikan ke boiler untuk mengurangi air make‑up dan beban bahan bakar. Kondensat menyimpan panas sensible yang besar, sering 15–30% dari entalpi uap asal (Spirax Sarco), sehingga mengembalikannya menghemat air, energi, dan bahan kimia pengolahan (Spirax Sarco).

Contoh konkret: untuk boiler 10 t/jam beroperasi 8.400 jam/tahun, seluruh kondensat yang dibuang berpotensi menyia‑nyiakan kira‑kira £180.000/tahun—terdiri dari ≈£91.000 bahan bakar, £51.000 air, dan £38.000 biaya efluen. Tiap 1% kondensat yang dikembalikan mengembalikan 1% dari penghematan itu (Spirax Sarco, Example 14; Spirax Sarco, Table 14,2). Aturan jempol industri: kenaikan temperatur air umpan 6 °C ≈ 1% penghematan bahan bakar (Forbes Marshall). Dalam studi lain, loop kondensat tertutup (closed‑loop; pengembalian bertekanan agar tak hilang “flash”) memangkas konsumsi energi ruang boiler ~18% (Natural Resources Canada).

Di Indonesia, inisiatif serupa sudah berjalan—misalnya aksi mitigasi yang terdaftar di Kementerian LHK yang memanfaatkan panas buang kondensor untuk memanaskan air umpan boiler (srn.menlhk.go.id).

Manfaat teknis pengembalian kondensat

Pengembalian kondensat memberi spektrum dampak yang terverifikasi (Spirax Sarco):

- Penghematan air dan efluen: kondensat bersifat relatif murni; mengembalikannya memangkas air make‑up dan biaya pembuangan (Spirax Sarco).

- Penghematan bahan bakar: kondensat panas meningkatkan temperatur air umpan; tiap +6 °C ~1% penghematan (Forbes Marshall). Pengembalian penuh memberi ~18% penghematan dalam satu kasus (Natural Resources Canada).

- Pengurangan bahan kimia: lebih sedikit air make‑up berarti lebih sedikit bahan kimia pengolahan dan blowdown untuk mengendalikan impurities (Spirax Sarco).

- Peningkatan output uap: air umpan yang lebih hangat meningkatkan produksi uap pada bahan bakar yang sama (Spirax Sarco).

- Pemanfaatan flash steam (uap yang terbentuk akibat penurunan tekanan): saat tekanan turun, ~10–15% massa dapat menjadi uap dan membawa hingga ~50% energi kondensat; penangkapan dan pemakaiannya kembali mendongkrak efisiensi (Spirax Sarco).

Secara finansial, retrofit pengembalian kondensat sering “membayar dirinya” cepat. Analisis untuk retrofit 35% kondensat pada beban uap 15.000 kg/jam memperkirakan simple payback sekitar satu tahun atau kurang (gabungan penghematan bahan bakar, air, bahan kimia) (Spirax Sarco, Example 14). Pelaku industri juga mencatat: tiap ton kondensat yang diselamatkan kira‑kira menghindari satu ton CO₂ dibanding membuat uap baru untuk menggantikannya (Spirax Sarco; Forbes Marshall).

Baca juga: Sea Water Reverse Osmosis

Heat recovery dari blowdown boiler

Untuk mengendalikan padatan terlarut, boiler bertekanan melakukan blowdown—pembuangan sebagian air boiler yang panas dan bertekanan. Jika dibuang mentah, energi ikut hilang. Sistem modern menggunakan flash tank dan heat exchanger untuk mengambil kembali panas ini. Di separator flash (flash tank), sebagian blowdown berubah menjadi uap bertekanan rendah untuk utilitas pemanasan; sisa “residual blowdown” melewati pemanas awal (preheater) air umpan.

Untuk mengendalikan padatan terlarut, boiler bertekanan melakukan blowdown—pembuangan sebagian air boiler yang panas dan bertekanan. Jika dibuang mentah, energi ikut hilang. Sistem modern menggunakan flash tank dan heat exchanger untuk mengambil kembali panas ini. Di separator flash (flash tank), sebagian blowdown berubah menjadi uap bertekanan rendah untuk utilitas pemanasan; sisa “residual blowdown” melewati pemanas awal (preheater) air umpan.

Angka pemulihannya tinggi: flashing saja dapat mengambil ~40% energi blowdown, dan dengan separator dua tahap plus heat exchanger, hingga 90–95% panas awal bisa dipanen (Spirax Sarco; IB&M). Estimasi Spirax Sarco: dengan sistem flash‑plus‑exchanger yang baik, sekitar 82% energi blowdown awal dipulihkan, dan ~14% massa airnya dapat digunakan kembali (Spirax Sarco).

Efek bahan bakarnya nyata. Contoh Forbes Marshall: boiler 6 t/jam pada 10,5 bar dengan blowdown 2% (120 kg/jam) menghasilkan ~338 kg/hari flash steam. Mengembalikan flash ini setara menghemat ~7,7 ton fuel oil per tahun (Forbes Marshall). Sebaliknya, tanpa recovery mahal: untuk boiler 23 t/jam (860 kPa) dengan blowdown kontinyu 5%, sekitar ~1.150 kg/jam dibuang membawa ~885.500 kJ/jam energi. Pada efisiensi boiler 80%, panas hilang ini setara ~29,7 m³/jam gas alam—kira‑kira $32.100/tahun (Natural Resources Canada).

Unit recovery modern (mis. sistem Penn Separator) mengklaim efisiensi termal 90–95% (IB&M). Flash economizer yang kompak dapat melayani banyak boiler (blowdown 1–30 gpm) dan memulihkan ~90% panas blowdown (IB&M). Dengan memanaskan air umpan, sistem ini sekaligus mendinginkan efluen ke ~20–40 °C—sering di bawah ambang regulasi (Spirax Sarco; Spirax Sarco). Payback tipikal 1–2 tahun (IB&M).

Economizer dan panas gas buang cerobong

Selain kondensat dan blowdown, gas buang cerobong membawa panas sia‑sia. Menurunkan temperatur gas buang 20 °C dapat meningkatkan efisiensi boiler sekitar 1% (Natural Resources Canada). Economizer—penukar panas gas buang‑ke‑air umpan—biasanya menambah efisiensi ~3–4% (Natural Resources Canada). Aturan jempolnya sama: setiap kenaikan 6 °C pada air umpan ≈ 1% hemat bahan bakar (Forbes Marshall), dan perhitungan contoh menunjukkan kenaikan dari 40 °C ke 46 °C memangkas kebutuhan bahan bakar ~1,6% (Forbes Marshall).

Condensing economizer—yang mendinginkan gas buang di bawah titik embun untuk memanen panas laten uap air—dapat mendorong efisiensi termal keseluruhan melampaui 90% (Natural Resources Canada). Kasus nyata: Hôpital du Sacré‑Cœur de Montréal memasang condensing economizer, memanfaatkan panas pemulihan untuk air panas dan pemanas ruang, mengurangi gas alam ~11% dan CO₂ sebesar 12.000 t/tahun (Natural Resources Canada). Di konteks tekstil, economizer atau feedwater heater kerap menaikkan temperatur air umpan 60–65 °C, memberikan sekitar 10% penghematan bahan bakar (Forbes Marshall; Natural Resources Canada). Banyak panduan industri menyebut ROI sederhana 12–24 bulan (IB&M).

Baca juga: Dissolved Air Flotation

Dampak air, bahan kimia, dan peralatan utilitas

Lebih sedikit air make‑up berarti lebih sedikit bahan kimia perawatan air ketel dan blowdown. Program pengendali oksigen terlarut umum dipasok dengan bahan seperti oxygen scavengers agar korosi di boiler terkendali.

Pengendalian pH dan alkalinitas lazim dilakukan dengan neutralizing amine dan alkalinity control yang didosiskan stabil menggunakan dosing pump berakurasi tinggi.

Pencegahan kerak pada permukaan perpindahan panas menjadi krusial; program scale control membantu menahan fouling sehingga efisiensi perpindahan panas tetap tinggi.

Di sisi kualitas air umpan, utilitas sering mengandalkan penukar ion; sistem ion exchange dan paket demineralizer menyediakan air rendah garam terlarut untuk menjaga siklus konsentrasi terkendali.

Untuk kualitas sangat tinggi, unit mixed-bed dapat melakukan polishing hingga TDS sangat rendah, meminimalkan frekuensi blowdown akibat akumulasi impurities.

Pada loop kondensat, perangkat polishing seperti condensate polisher membantu menjaga kejernihan dan kebersihan kondensat setelah melewati penukar panas, sehingga aman dikembalikan ke deaerator atau tangki umpan.

Perlengkapan pendukung (water treatment ancillaries) memperkukuh keandalan operasi utilitas air/steam tanpa menambah kompleksitas perawatan.

Ukuran dampak dan tren implementasi

Menggabungkan strategi di atas menurunkan konsumsi energi boiler secara substansial. Benchmark menunjukkan “penangkapan” kerugian boiler—melalui economizer dan pengembalian kondensat—menghemat kira‑kira 10–20% bahan bakar di banyak implementasi. Pada neraca panas boiler tipikal, kerugian cerobong bisa ~18% dan blowdown ~3% dari input bahan bakar (Natural Resources Canada); memulihkan bahkan separuhnya langsung menjadi beberapa persen kenaikan efisiensi.

Tingkat pengembalian kondensat tinggi (80–90%) kian jamak, didorong target korporasi dan biaya air lokal. Di Indonesia dan wilayah lain, kebijakan dan standar (mis. persyaratan kinerja energi minimum) mendorong adopsi teknologi heat recovery. Tren terbaru termasuk pemantauan digital loop kondensat dan kontrol blowdown otomatis yang lebih presisi.

Baca juga: Apa itu Chemical?

Ringkasan efektivitas dan sumber data

Kesimpulannya, pengembalian kondensat dan pemulihan panas terbuang terbukti secara analitis menghemat air, bahan bakar, dan bahan kimia. Kondensat balik saja dapat memangkas konsumsi air make‑up secara signifikan dan mengurangi kebutuhan bahan bakar hingga ~18% (Natural Resources Canada). Heat recovery blowdown dapat memulihkan ~0,8–0,9 bagian panas yang biasanya hilang (Spirax Sarco; IB&M). Economizer menambah ~3–10% uplift efisiensi (Natural Resources Canada; Natural Resources Canada). Di lapangan, pabrik melaporkan penghematan multi‑tahun—sering 10–30% dari baseline—ketika menerapkan paket langkah ini secara sistematis.

Sumber: pedoman audit energi CIPEC dari Natural Resources Canada (NRCan; NRCan), modul best practice sistem uap oleh Spirax Sarco (Spirax Sarco; Spirax Sarco), whitepaper vendor (Forbes Marshall, IB&M) (Forbes Marshall; IB&M). Detail tautan disematkan dekat klaim terkait di atas.