Sedikit sekali oksigen terlarut bisa memicu kerusakan besar, dan satu pompa air umpan berdaya 10 MW bisa menjatuhkan unit. Inilah panduan inspeksi dan perawatan yang merangkum standar, angka kunci, dan tindakan preventif yang bisa diukur.

Industri: Power_Generation_(HRSG) | Proses: Deaeration_&_Feedwater_Conditioning

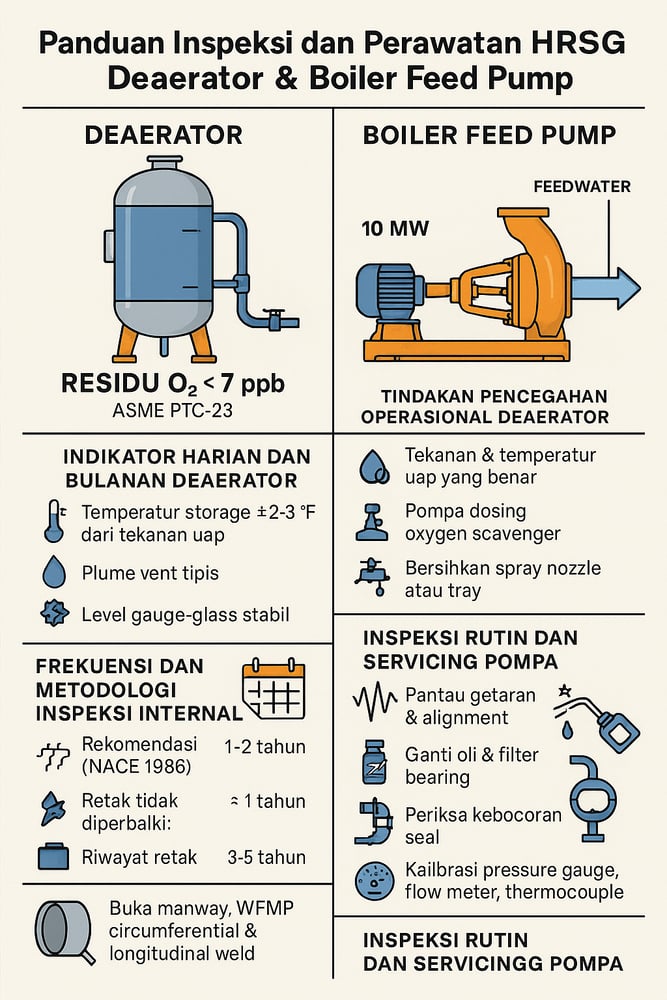

Di sistem air umpan HRSG (Heat Recovery Steam Generator), deaerator—peralatan untuk mengeluarkan O₂/CO₂ terlarut dengan pemanasan—adalah garis pertahanan pertama terhadap korosi. Standar ASME PTC‑123 merekomendasikan residu O₂ < 7 ppb (0,005 cc/L) (rasmech.com), karena “beberapa ppb saja” bisa memicu oxygen pitting, kegagalan tube, dan downtime mendadak (rasmech.com).

Margin operasi sangat tipis: penurunan 5 °F dari desain—misalnya karena nozzle spray kotor—bisa menggandakan residu oksigen (rasmech.com). Data historis mencatat retak pada 30–50% deaerator industri yang diinspeksi (nationalboard.org), dengan sejumlah kegagalan katastropik pada 1980‑an sampai menyebabkan korban jiwa (nationalboard.org).

Risiko juga datang dari FAC (flow‑accelerated corrosion, korosi dipercepat aliran): sebuah kasus kehilangan sekitar 33% ketebalan dinding hanya dalam ~11 bulan (powermag.com). Intinya: inspeksi rutin itu esensial—kelalaian berujung kebocoran berantai, forced outage, dan biaya perbaikan yang membengkak.

Indikator harian dan bulanan deaerator

Operator perlu mengawasi parameter sederhana setiap hari: cocokkan temperatur air di storage terhadap tekanan uap dalam rentang ±2–3 °F (rasmech.com), pastikan plume vent tipis dan level di gauge‑glass stabil. Fluktuasi liar, kebocoran, atau vent yang tidak aktif menandakan masalah.

Secara bulanan, cek DO (dissolved oxygen, oksigen terlarut) pada sampel air umpan panas: target ≤10 ppb tanpa scavenger (≈0 ppb dengan scavenger) (rasmech.com). Lonjakan DO atau jejak sulfite biasanya menunjuk pada nozzle, tray, atau vent valve yang bermasalah (rasmech.com) (rasmech.com). Semua gauge tekanan/temperatur dan analyzer DO wajib dikalibrasi berkala; valve isolasi/vent dieksersis bulanan (rasmech.com) (rasmech.com). Tanpa kewaspadaan ini, “ketidakseimbangan kecil saja bisa menggandakan residu O₂” (rasmech.com).

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Frekuensi dan metodologi inspeksi internal

Inspeksi internal penuh—pembersihan, NDE (non‑destructive examination), dan perbaikan—harus dijadwalkan berkala. Panduan industri (NACE 1986) menyarankan inspeksi awal pada 1–2 tahun operasi, lalu intervalnya disesuaikan temuan (nationalboard.org) (rasmech.com):

- Jika ada riwayat perbaikan/retak: inspeksi tahunan (≈1 tahun) (nationalboard.org). Weld yang pernah diperbaiki lebih cepat retak ulang.

- Retak ditemukan tapi belum diperbaiki: tiap 1–2 tahun (nationalboard.org).

- Tidak ada retak/riwayat: tiap 3–5 tahun (nationalboard.org) (rasmech.com).

Ini kompromi risiko–biaya: 100% X‑ray sebuah tangki 8×20 ft ≈ US$4.050, sedangkan spot check < US$200 (nationalboard.org). Praktiknya mengikuti metode ASME/NACE (nationalboard.org): buka manway, bersihkan weld, lalu lakukan inspeksi visual plus NDE pada semua circumferential/longitudinal weld, nozzle, dan area tegangan tinggi. Gunakan WFMP (wet fluorescent magnetic particle) pada permukaan “as‑welded” untuk mengungkap retak (nationalboard.org); cacat yang terdeteksi digrinding dan diuji ulang. Klasifikasi retak berdasarkan kedalaman: Class III (thick exceeds design) wajib diperbaiki penuh (nationalboard.org). Tambahkan UT (ultrasonic thickness gauging) dan tandai kehilangan ketebalan dinding >15% untuk tindak lanjut (rasmech.com). Seluruh temuan dan perbaikan harus terdokumentasi rapi—NBIC Part 2 mewajibkan rekam jejak (rasmech.com).

Program ketat seperti ini terbukti membayar: sebuah plant yang menemukan FAC memakan 33% dinding deaerator dalam <1 tahun (powermag.com) melakukan mitigasi yang “mengurangi laju penipisan lokal” (powermag.com).

Tindakan pencegahan operasional deaerator

Jaga tekanan dan temperatur uap yang benar (storage tetap panas) (rasmech.com). Pertahankan chemical scavenger untuk meredam spike O₂; pemberian yang presisi dapat dibantu melalui pompa dosing akurat seperti dosing pump dan bahan kimia oxygen scavengers yang memang dirancang menurunkan O₂ terlarut. Bersihkan/ganti spray nozzle atau tray yang tersumbat segera. Jika muncul spike DO atau air kecokelatan, jadwalkan inspeksi internal segera (rasmech.com). Sensor dan controller (level, temperatur) yang terkalibrasi mengurangi kejutan. Dengan program maintenance terdokumentasi—log harian parameter kunci dan inspeksi internal terjadwal—residu O₂ cenderung stabil dan umur vessel memanjang (rasmech.com) (rasmech.com). Banyak plant melaporkan umur >40 tahun saat konsisten dengan UT tahunan, uji DO, dan perbaikan (rasmech.com).

Kritikalitas pompa air umpan bertekanan tinggi

BFP (boiler feed pump) adalah aset kritis—gagal satu, unit berhenti. Pada plant 500 MW, satu main feed pump bisa menyedot ≈10 MW daya (researchgate.net). Studi menyebut kegagalan BFP “cukup untuk membuat unit berhenti produksi” (mdpi.com). Dalam pembangkit uap/combined‑cycle (83% kapasitas AS bergantung pada pembangkitan uap (engineernewsnetwork.com)), feed pump adalah “heart of any steam generation process” (engineernewsnetwork.com).

Inspeksi rutin dan servicing pompa

Pantau getaran dan alignment: thrust bearing vibration dan temperatur rotor dipantau kontinu; level getaran yang dapat diterima sering < 2 mm/s. Kenaikan getaran biasanya menandakan keausan bearing atau misalignment. CM (condition monitoring) dengan accelerometer itu krusial (engineeringspecifier.com).

Pelumasan: cek dan ganti oli bearing serta filter sesuai interval OEM. Analisis oli tiap outage untuk mendeteksi kontaminasi. Pastikan sistem flush untuk mechanical seal berfungsi; sumbatan/seal panas memicu overheating.

Mechanical seal dan packing: inspeksi kebocoran pada sistem seal water/oil. Ganti packing atau seal aus untuk mencegah kebocoran. Pastikan gaya seimbang (balancing disc impeller, bila ada) tetap utuh.

Instrumentasi: kalibrasi pressure gauge, flow meter, dan thermocouple pada lube oil cooler. Banyak plant memakai spiral tooth flow orifice di jalur leak‑off untuk trending keausan (engineernewsnetwork.com).

Sistem bantu: uji standby pump mingguan (rotasi impeller mencegah sticking) (zoompumps.com). Valve shut‑off dan isolasi dieksersis bulanan agar tidak macet (rasmech.com).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Pengujian kinerja dan trending

Lakukan performance testing tahunan/semesteran di beberapa setpoint untuk memetakan kurva head‑capacity di kondisi beban (engineernewsnetwork.com). Operasi idealnya di BEP (best efficiency point): pengujian sering menemukan pompa bekerja hanya ~50–60% dari BEP (engineernewsnetwork.com). Contohnya, satu BFP tercatat di 58% BEP (posisi far left pada kurva) (engineernewsnetwork.com).

Operasi di bawah BEP memicu internal recirculation, cavitation, dan getaran; MTBR (mean time between repairs) turun drastis (engineernewsnetwork.com). Ukur volumetric leak‑off dari balance line sebagai indikator keausan sensitif: studi lapangan menunjukkan pompa dengan leak‑off tertinggi paling menyimpang dari kurva OEM‑nya (engineernewsnetwork.com). Data getaran sejalan—getaran inlet tinggi muncul pada pompa dengan leak‑off tinggi (engineernewsnetwork.com). Testing berkala dan prioritisasi overhaul berdasar hasil tersebut “menaikkan standar reliabilitas” (engineernewsnetwork.com).

Condition monitoring dan analitik

Plant modern menambah preventive care dengan CM dan analitik. Implementasi model deteksi anomali berbasis IoT/SCADA pada data feed pump mampu memberi peringatan dini sebelum gagal (mdpi.com). Lebih dari 90% kegagalan motor pompa berasal dari rotor, stator, atau bearing (researchgate.net), sehingga trending arus, getaran, dan temperatur sangat bermanfaat. Program CM tipikal memakai sensor getaran, thermal imaging pada bearing/winding, serta analisis oli (engineeringspecifier.com) (researchgate.net). Hasilnya adalah predictive maintenance—perbaikan sebelum gagal—yang “meminimalkan unplanned downtime sekaligus menghindari penggantian yang belum perlu” (mdpi.com).

Contoh lapangan menunjukkan “8% peningkatan kapasitas aliran” setelah servicing menyeluruh—pada dasarnya memulihkan efisiensi yang hilang (researchgate.net). Dalam setahun, penghematan beberapa persen daya pompa—yang sekitar 2% dari gross output plant (yokogawa.com)—sudah bisa membenarkan biaya maintenance.

Jadwal PM berbasis risiko

Program PM (preventive maintenance) BFP yang efektif umumnya meliputi: reposisi rotor berkala, overhaul impeller setiap major outage, pemeriksaan alignment poros, penggantian bearing (atau relubrikasi), serta pengukuran celah/clearance. Tugas berbasis kondisi—misalnya penyesuaian gap balance disc—dilakukan jika leak‑off/kurva pompa menunjukkan degradasi. Saat downtime, lakukan vacuum‑balance impeller dan inspeksi wear ring/diffuser. Semua perbaikan (mis. diffuser vane retak) harus mengikuti spesifikasi OEM. Penting: dokumentasikan hasil (spektra getaran, kurva kinerja) sebagai baseline untuk analisis tren. Sulzer mencatat bahwa prediksi detail dari data tersebut memungkinkan plant “memprioritaskan jadwal overhaul” dan memilih pompa mana yang didahulukan untuk memaksimalkan reliabilitas dan ketersediaan unit (engineernewsnetwork.com).

Dampak terukur dan kepatuhan

Dengan langkah di atas, benefit‑nya terukur. Deaerator yang terawat bisa beroperasi ~25–30 tahun (rasmech.com), sementara unit yang diabaikan bisa gagal jauh lebih cepat. Pada sisi pompa, overhaul rutin dan CM menjaga head/flow dekat desain, menurunkan konsumsi daya, dan memperpanjang MTBF. Misalnya, pemulihan kehilangan aliran 8% pada pompa 10 MW mengembalikan ~0,8 MW—menghemat bahan bakar seiring waktu (researchgate.net). Para pakar turbomachinery memperkirakan CM dapat mengurangi unplanned outage pompa sebesar 30–50%. Setiap forced outage yang terhindar bisa menghemat ratusan ribu dolar (atau kehilangan produksi) per hari.

Pada implementasi, patuhi kode industri: ASME Section I/VIII untuk bejana tekan dan rotordinamika pompa, serta NBIC Part 2 untuk rekaman inspeksi. Kimia air harus memenuhi spesifikasi grade uap (umumnya mengikuti praktik internasional/Indonesia). Dalam konteks Indonesia, plant lazim mengikuti praktik internasional dan SNI yang relevan; ASME PTC‑6 (efisiensi turbin uap) dan PTC‑38 (kinerja pompa) dapat menjadi acuan kalibrasi instrumen. Akhirnya, “investasi pada inspeksi dan perawatan jauh lebih murah daripada biaya kegagalan”: satu jam downtime di combined‑cycle bisa bernilai puluhan ribu dolar.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Referensi kunci dan angka penting

Panduan ini bersandar pada rujukan otoritatif yang konsisten menekankan inspeksi weld deaerator, pemantauan UT ketebalan (nationalboard.org) (rasmech.com), dan pengujian kinerja pompa (engineernewsnetwork.com). Studi dan laporan industri menyediakan angka yang dikutip di sini: kehilangan 33% dinding dalam 11 bulan (powermag.com), target DO ≤10 ppb (rasmech.com), >90% kegagalan motor pompa dari rotor/stator/bearing (researchgate.net), dan kenaikan performa 8% pasca overhaul (researchgate.net). Menggabungkan praktik terbaik ini dengan data spesifik site memungkinkan engineer menyusun jadwal dan KPI yang langsung mengerek availability serta efisiensi.