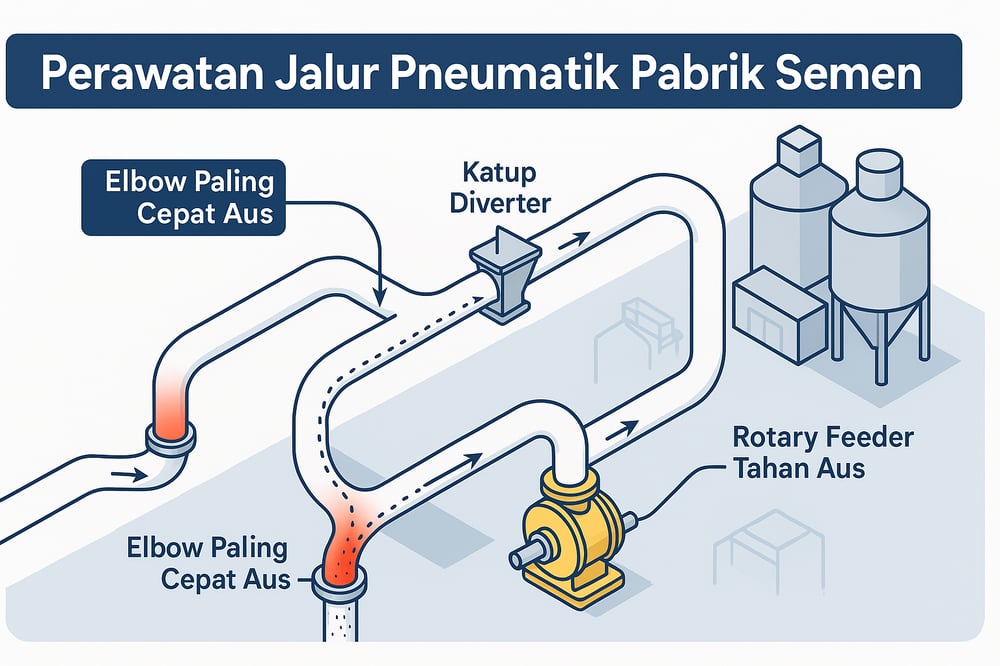

Di konveyor pneumatik (pneumatic conveying: pengangkutan bubuk lewat aliran udara bertekanan), tikungan pipa dan katup adalah titik aus paling cepat. Data industri dan studi CFD menunjukkan solusi teknis yang bisa memperpanjang umur komponen hingga beberapa kali lipat.

Industri: Cement | Proses: Cement_Storage_&_Packaging

Di pabrik semen, jalur pneumatik untuk semen dan fly ash bekerja tanpa henti—dan titik lemah paling sering ada di elbow (siku pipa) serta katup. Studi berulang menegaskan “bends are most susceptible to erosive phenomena and fail frequently” karena menanggung benturan partikel berkecepatan penuh (researchgate.net). Sumber industri mengonfirmasi siku tidak hanya menambah pressure drop, tetapi juga menyerap “most of the system’s erosion” (bulkinside.com) dan “erosion in pneumatic conveying pipelines is more prominent at bends due to conveyed particle impact velocity, angle of the bend, and particle hardness” (bulkinside.com).

Masalah yang sama menghantam katup: diverter, rotary feeder, dan area perubahan arah aliran dipaksa menahan abrasi intens (researchgate.net) (cementproducts.com). “Extensive testing has shown that erosive wear is the main type of wear in rotary and diverter valves” (cementproducts.com). Di lapangan, rotary feeder tanpa proteksi kerap habis dalam hitungan bulan; varian tahan aus memperpanjang masa operasi secara dramatis.

Ini bukan isu air atau bahan kimia langsung, tapi jadi tantangan operasional utama untuk insinyur pabrik. Panduan berikut merangkum titik gagal, praktik inspeksi, dan pilihan material pelindung—berdasarkan studi, pengalaman industri, dan kasus aktual.

Baca juga: Jenis – Jenis Limbah Cair

Titik kegagalan pada jalur pneumatik

Siku/Elbow pipa. Elbow 90° dan 45° menerima impact terkonsentrasi di radius luar. Jadwal perawatan tipikal memaksa penggantian sering kecuali dilindungi. Peningkatan radius siku terbukti memangkas aus; sebuah studi CFD mencatat elbow radius lebih besar menurunkan kehilangan logam sekitar 28,8% (researchgate.net). Desain long‑radius atau split‑piece elbows (mis. 2×45° atau 3×30°) secara kasar memangkas aus dibanding siku tajam.

Diverter dan rotary valves. Setiap katup dengan aliran bercabang atau berbalik arah (1→2 line, feeder inlet) adalah hotspot; partikel menumbuk permukaan logam dengan kecepatan tinggi. Di pengolahan mineral, termasuk semen, rotary feeder dilaporkan “subject to high wear” (cementproducts.com). Operator rutin mengecek penipisan seat dan rotor.

Pipa lurus. Segmen lurus pun aus bertahap. Data survei menunjukkan tanpa proteksi, pipa baja bisa kehilangan ketebalan 0,1–0,5 mm per tahun tergantung beban dan abrasivitas. Korosi/pengikisan dinding memicu pinhole dan kebocoran debu bila tak dipantau (ukur ketebalan berkala dengan skala atau ultrasonik).

Komponen lain. Slide gate dan pinch valve di silo mengalami aus sedang (caking semen dapat merusak seat). Blower udara bertekanan dan filter lebih banyak perlu pemeriksaan kebocoran ketimbang isu aus.

Modus kerusakan utama: erosive wear. Abrasi oleh partikel semen yang terangkut udara adalah dominan (researchgate.net) (bulkinside.com). Keparahan meningkat seiring kecepatan udara, kekerasan material (semen/klin ker ~ Mohs 6–7), ukuran partikel, dan konsentrasi padatan. Pola aliran turut menentukan: studi CFD menunjukkan zona tumbukan di dinding elbow berada sekitar 29–42° dari inlet (researchgate.net). Implikasinya, jumlah bend dan T‑fitting harus diminimalkan dan penyelarasan (alignment) dijaga.

Inspeksi terjadwal dan penggantian preventif

Pemeliharaan preventif krusial. Pakar bulk‑handling menekankan scheduled inspections menekan risiko gagal mendadak—“Regular inspections can identify wear and tear early, reducing the likelihood of sudden malfunctions” (mactex.com.my). Praktiknya, buat rencana inspeksi (seringnya bulanan) untuk titik kritis berikut:

Inspeksi visual & dimensional. Cek elbow/katup untuk gouge dan penipisan. Ukur ketebalan di titik rawan (kaliper atau ultrasonic C‑scan). Tetapkan ambang—misalnya 70% kehilangan material—sebagai pemicu penggantian.

Pemantauan kebocoran & tekanan. Lacak diferensial tekanan sepanjang lintasan pipa atau separator/filter. Kenaikan pressure drop atau penurunan aliran menandakan penumpukan internal atau penipisan. Satu studi di Indonesia mencatat head loss besar di elbow tertentu akibat separasi aliran (researchgate.net), menegaskan pentingnya tren tekanan.

Penggantian komponen sebelum gagal. Ganti komponen aus sebelum jebol. Contoh: jika elbow baja cor lazimnya bertahan 6–12 bulan, pasang elbow terlindungi di bulan ke‑10 ketimbang menunggu bocor. Siapkan elbow dan valve seat cadangan untuk swap cepat.

Servis rutin katup. Greasing, kencangkan packing diverter; cek throttle aktuator. Untuk rotary airlock, pastikan clearance sesuai spesifikasi agar tidak macet partikel. Catat jam operasi; alat prediktif modern memanfaatkan getaran atau akustik untuk memberi peringatan dini.

Housekeeping. Bersihkan akumulasi debu semen di luar pipa (kebocoran/ceceran memperparah aus). Jaga kontrol kelembapan—meski semen ditangani kering, kelembapan kecil saja bisa memicu clogging di hilir.

Praktik ini sejalan dengan panduan pemeliharaan konveyor: inspeksi rutin menekan kemungkinan malfungsi mendadak dan biaya darurat (mactex.com.my).

Baca juga: Teknologi Pengolahan Limbah Cair

Material tahan aus dan pelapisan komponen

Baja keras (abrasion‑resistant). Mengganti mild steel dengan AR steel dapat mengaliaskan umur pakai. SSAB memasarkan pipa/tube Hardox 400/500 yang diklaim memperpanjang umur 2–10× untuk semen, abu batubara, dsb. (ssab.com). Hardness 400–500 HB jauh di atas baja karbon biasa (~125 HB). Elbow dinding lebih tebal (Schedule 80) atau elbow yang di‑induction‑hardened memberi efek serupa; induksi menghasilkan ~600 HB di sisi dalam (ID) vs ~125 HB untuk elbow standar (powderbulksolids.com). Kekerasan lebih tinggi memperlambat penetrasi partikel abrasif.

Liner keramik & komposit. Keramik atau cemented carbide melindungi logam. Elbow ber‑ceramic tile (fused alumina‑silica tiles) lazim dipakai di titik ekstrem; “offer superior protection” di beban abrasi tinggi (powderbulksolids.com). Variannya termasuk ceramic‑wrapped elbows—elbow baja yang dilapisi bagian belakang/luar dengan matriks keramik ~½″ (powderbulksolids.com)—dan cast ceramic flat‑back elbows yang terisi keramik padat. Strateginya: saat baja menipis, keramik mengambil beban. Dengan kekerasan 5–10× baja, elbow terlindungi bisa bertahan bertahun‑tahun alih‑alih bulan, meski lead time dan biaya lebih tinggi. Opsi sederhana lain: elbow berlapis porselen (beberapa mm “glass” yang difus di dalam) efektif untuk powder halus (powderbulksolids.com). BulkInside juga menegaskan “ceramic coatings are more resistant to abrasion and impact than bare elbows” (bulkinside.com).

Hardfacing & coating. Lapisan tungsten carbide (WC) umum dipakai; WC disemprot (HVOF) atau weld overlay di dalam elbow/dinding hopper memberi ketahanan gesek tinggi (powderbulksolids.com). Tungsten carbide clad elbows biasanya berupa lapisan tipis ~0,5–1 mm di sisi dalam; meski tipis, “really excellent wear properties,” terutama untuk sliding abrasion (powderbulksolids.com). Cocok untuk duct radius pendek. Rotary valve juga bisa diberi pelapisan internal; satu contoh pabrik semen memakai rotor tip tungsten carbide dan housing ber‑hardfacing krom (paket DuroProtect) untuk multi‑year life (cementproducts.com) (cementproducts.com). Paduan lain seperti Ni‑hard dan las CrC juga dipakai.

Polymer liner. Tidak umum untuk semen murni (abrasi berat), namun urethane tangguh atau lapisan silikon karbida kadang dipakai di feeder chute atau jalur berkecepatan rendah. Liner fleksibel (karet atau polyurethane) menyerap impact pada slurry lembap, tetapi kurang efektif untuk semen kering; kelebihannya meredam impact dan kebisingan, namun umumnya—berbeda dari keramik—aus lebih cepat terhadap aliran partikel keras.

Optimasi geometri pipa

Selain material, tata letak pipa menentukan usia layanan: kurangi jumlah elbow, gunakan long‑radius bend, dan hindari sudut akut (researchgate.net) (sciencedirect.com). Tinjauan di Powder Technology merekomendasikan Y‑diverter berbentuk T menggantikan elbow tajam bila mungkin, dan “as few bends as possible” (sciencedirect.com). Natural wear partitions seperti dead‑end tee atau double‑bend (180° dalam dua segmen 90°) membantu membagi beban aus.

Contoh kasus dan dampak operasional

Satu pabrik semen merombak jalur fly ash (70 tph pada ~13 psi) dengan mengganti screw feeder besar menjadi rotary valve berlapis keramik (DuroProtect 5). Hasilnya mengejutkan: daya motor turun dari ~134 hp menjadi sekitar 4 hp dengan throughput sama (cementproducts.com)—penurunan 97%—berkat sealing lebih rapat dan aliran lebih mulus. Dua rotary feeder Coperion dengan internal terlindungi keramik/tungsten dilaporkan membongkar 617.000 ton/tahun alumina tanpa perawatan selama 4 tahun (cementproducts.com).

Secara umum, penggantian elbow standar ke elbow terlindungi dapat mendobel interval penggantian. Memilih bend Hardox atau Ni‑Hard dapat memangkas laju aus pipa 50–80%. Hasil pasti bergantung konfigurasi sistem, namun baik studi akademik maupun vendor sepakat: komponen tahan aus “increase flow rates and cut maintenance costs” (making.com) (ssab.com). Banyak studi kasus menunjukkan order‑of‑magnitude improvements: part logam yang semula gagal dalam bulan bisa bertahan bertahun‑tahun setelah dilindungi (cementproducts.com) (researchgate.net).

Baca juga: Media Filtrasi : Sand Filter, Carbon Filter dan Iron Filter

Ringkasan praktis

Dalam jalur pneumatik pabrik semen, komponen paling rentan aus adalah elbow pipa dan katup; keduanya perlu inspeksi dan servis terjadwal. Mengadopsi desain tahan abrasi—elbow tebal/long‑radius, lining keramik atau karbida, dan baja dikeraskan—dapat memperpanjang umur komponen beberapa kali lipat (researchgate.net) (ssab.com). Fokus pemeliharaan adalah penggantian preemptif pada bagian yang menipis dan memastikan katup beroperasi dengan clearance minimal. Praktik berbasis data ini menurunkan downtime tak terencana, hemat energi dan biaya pembelian, serta meningkatkan keandalan konveyor pneumatik secara nyata.