Dari rentang historis hingga 265 m³/ton, konsumsi air papermaking kini bisa ditekan ke 0,5–1 m³/ton berkat daur ulang white water dengan DAF dan filtrasi berlapis. Bukti lapangan menunjukkan 140 gal/ton sudah mungkin.

Industri: Pulp_and_Paper | Proses: Papermaking

Industri kertas identik dengan rakus air. Benchmark 2012 oleh Fisher International menunjukkan konsumsi air bervariasi ekstrem: dari kurang dari 0,95 m³/ton (≈250 gal/short ton) hingga 265 m³/ton (≈70.000 gal/short ton), bergantung konfigurasi pabrik (pulpapernews.com). Namun lanskapnya berubah cepat.

Di pabrik modern, “closed‑loop” membuat angka itu turun tajam—hanya beberapa ratus liter per ton. Mesin mutakhir Green Bay Packaging mencatat 140 gal/ton (≈530 L/ton), jauh di bawah ~1000 gal/ton yang dulu dianggap “baik” (paper360.tappi.org).

Tren global pun menguat. Sappi mencatat lebih dari 90% air masukan dapat diolah dan dikembalikan ke proses (sappi.com), sementara APP Sinar Mas melaporkan penurunan konsumsi air spesifik sebesar 17% pada 2022 (app.co.id).

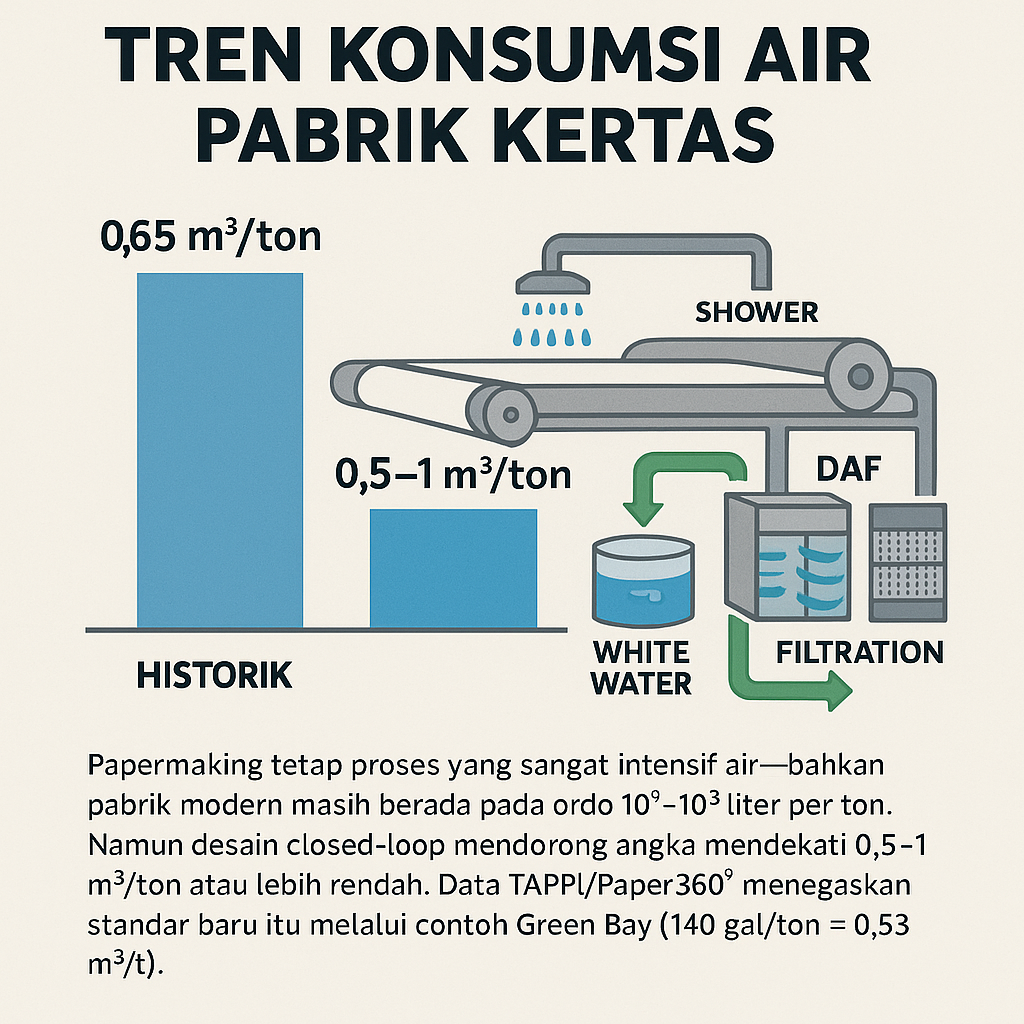

Tren konsumsi air pabrik kertas

Papermaking tetap proses yang sangat intensif air—bahkan pabrik modern masih berada pada ordo 10^2–10^3 liter per ton. Namun desain closed‑loop mendorong angka mendekati 0,5–1 m³/ton atau lebih rendah. Data TAPPI/Paper360° menegaskan standar baru itu melalui contoh Green Bay (140 gal/ton ≈0,53 m³/t).

Tekanan ekonomi dan regulasi mempercepat adopsi, dari biaya air yang naik hingga baku mutu pembuangan yang semakin ketat (edie.net). Di Asia, target kepatuhan “grey/green” seperti PROPER di Indonesia mendorong daur ulang limbah cair tingkat lanjut.

Optimasi teknik memperlihatkan potensi tambahan: analisis pinch (metode optimasi jaringan air berdasarkan batas kontaminan) menunjukkan bila pembatasnya hanya TSS (total suspended solids), kebutuhan air segar bisa dipangkas ~37% (sciencedirect.com); dan dengan treatment/regenerasi penuh, penurunan teoretis air segar bisa >90% (sciencedirect.com).

baca juga: Media Filtrasi : Sand Filter, Carbon Filter dan Iron Filter

Konsep mesin kertas tertutup (closed‑loop)

Intinya sederhana: tangkap, bersihkan, pakai lagi. “White water” (air tirisan dari pembentukan dan pengepresan web kertas, termasuk air shower) dikumpulkan dan didaur ulang sebagai air pengencer stok dan shower. Pada praktiknya, pabrik membangun beberapa loop resirkulasi internal dengan kualitas air berbeda untuk keperluan berbeda.

Sistem tanpa pembuangan (zero‑discharge) seutuhnya hanya mungkin bila semua kontaminan dan garam terlarut terkendali. Umumnya pabrik mempertahankan bleed‑out kecil untuk mengeluarkan garam/organik yang terakumulasi, kemudian diolah di IPAL; Sappi menekankan bahwa loop tertutup penuh “secara teori” mungkin, tetapi biasanya bukan opsi dengan dampak terendah (sappi.com). Desain yang baik tetap mampu mengembalikan ≥90% air masukan ke proses (sappi.com).

Loop primer dan loop sekunder

Loop primer (whitewater): aliran besar dari headbox (kotak distribusi stok ke wire; headbox) sekitar 80% langsung disirkulasikan kembali sebagai white water (paper360.tappi.org). Kerugian bersih kecil—sekitar ~1% hilang sebagai penguapan di pengering (paper360.tappi.org), sehingga loop ini nyaris tertutup.

Loop sekunder (extended): air yang berasal dari shower press, couch pit, pengencer broke, dan aliran lain masuk ke treatment sekunder. Air hasilnya kembali ke headbox atau layanan lain (mis. pulping/machine chest). Kasus Green Bay memperluas loop melalui instalasi publik: hampir seluruh efluen diolah di IPAL kota lalu dipakai lagi sebagai makeup proses (paper360.tappi.org; paper360.tappi.org).

Tahapan pemurnian white water

Penyisihan kasar: white water mentah disaring untuk mengambil serat kasar, shives, dan grit, melindungi peralatan hilir serta memulihkan pulp kasar. Bukaan screen umum 0,1–0,3 mm. Untuk operasi kontinu, screen otomatis seperti automatic screen membantu menahan beban padatan >1 mm.

Dissolved Air Flotation (DAF; flotasi udara terlarut): jantung closed‑loop modern. Gelembung mikro menempel ke serat/filler halus lalu mengapungkannya untuk diskimming; proses ini biasanya dibantu koagulan. Studi menunjukkan DAF mampu menghilangkan 98–99% TSS dan kekeruhan dari white water mesin kertas (scielo.br). Unit DAF berkapasitas tinggi (Krofta‑type) lazim di desain tertutup; peralatannya tersedia sebagai DAF untuk penghilangan padatan/lemak dengan waktu detensi 1–3 jam.

Koagulasi dan dosing: pemilihan koagulan dan flokulan memengaruhi efisiensi DAF; opsi bahan tersedia sebagai coagulants dan flocculants, dengan injeksi presisi menggunakan dosing pump untuk menjaga dosis kimia stabil.

Disk/vacuum drum filter dan penyaringan halus: setelah DAF, sisa padatan halus ditangkap oleh filter cakram multi‑plate atau drum vakum, membentuk “cake” yang dikembalikan ke headbox/pulper. Filtratnya berupa “clear water” yang cukup bersih untuk shower atau pengencer stok. Di Green Bay, kombinasi DAF + screen/filter tercatat memoles loop untuk layanan shower (paper360.tappi.org). Untuk polishing akhir partikel 1–100 mikron, cartridge filter dapat digunakan sebagai tahap tambahan.

Polishing tambahan/membran (opsional): pada target kualitas ketat atau menuju near‑zero discharge, pabrik menambahkan mikrostrainer halus atau membran ultrafiltrasi. Opsi pretreatment membran tersedia sebagai ultrafiltration (UF) untuk memoles kekeruhan, meski untuk sebagian besar loop, kombinasi screen + DAF + drum filter sudah memadai. TAPPI mencatat skema purifikasi white water “long loop” memang mengandalkan DAF plus screen dan filter (paper360.tappi.org).

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Kinerja dan dampak operasional

Dengan closed‑loop yang luas, konsumsi air segar turun ke 0,5–1 m³/ton—contoh Green Bay 140 gal/ton (0,53 m³/t) menunjukkan standar baru ini (paper360.tappi.org). Banyak pabrik Afrika Selatan dan Eropa juga mencapai “water footprint” rendah serupa; Sappi menyatakan setelah digunakan dan diolah, >90% air masukan kembali ke proses (sappi.com).

Secara kuantitatif, satu kasus pabrik pulp mencatat intensitas air total 18,3 m³/ton (dengan reuse internal besar), dibanding ~80–90 m³/ton pada desain lama (researchgate.net). APP Sinar Mas melaporkan penurunan konsumsi air pabrik sebesar 17% (baseline 2021) setelah penutupan loop dan upgrade treatment (app.co.id).

Dampak ke mutu efluen juga nyata. Satu pabrik tisu yang meretrofit closed‑loop menurunkan pemakaian air segar ~30% dan memangkas BOD efluen ~90% (tirtavikasa.com). Selain itu, loop tertutup mengkonsentrasikan serat/filler untuk dipakai lagi, menurunkan volume efluen, serta beban BOD/COD—semua mengurangi biaya operasi.

Kepatuhan dan standar industri

Pabrik dengan efluen kecil lebih mudah memenuhi baku mutu. Di Indonesia, program PROPER memberi insentif bagi pabrik pulp & kertas yang meminimalkan pencemaran; penerapan closed‑loop dan DAF menjadi jalur terbukti meraih peringkat “hijau” (kemenlh.go.id). Secara global, pedoman “Net Zero Water” TAPPI menargetkan loop reuse 100%, dan TIP efisiensi air terbaru masih menyebut ~1000 gal/ton sebagai tolok ukur saat ini—yang sudah dilampaui jauh oleh pabrik generasi baru (paper360.tappi.org).

baca juga: Media Filtrasi : Sand Filter, Carbon Filter dan Iron Filter

Catatan desain dan batasan

Loop tertutup secara luas mampu mengembalikan sekitar 90–99% air secara internal (sappi.com; sappi.com). Namun penutupan penuh berisiko menaikkan kontaminan terlarut/organik, sehingga bleed kecil tetap diperlukan (sappi.com).

Secara praktis, kombinasi vacuum drum filter, screen halus, dan klarifier DAF menghasilkan air resirkulasi berkualitas tinggi sekaligus memulihkan serat—sebagaimana disorot TAPPI (paper360.tappi.org) dan studi DAF yang menunjukkan 98–99% penyingkiran padatan (scielo.br). Dengan desain ini, konsumsi air turun ke “beberapa ratus liter per ton”—angka yang kini terdokumentasi di pabrik dan analisis teknis (paper360.tappi.org; sciencedirect.com).