Di pabrik seawater RO modern, energy recovery devices (ERD) adalah KPI hidup-mati. Dengan pemantauan tekanan dan debit yang teliti, efisiensi 95–97% bukan angka mimpi—ia bisa dijaga setiap hari.

Industri: Desalination | Proses: Energy_Recovery_Devices

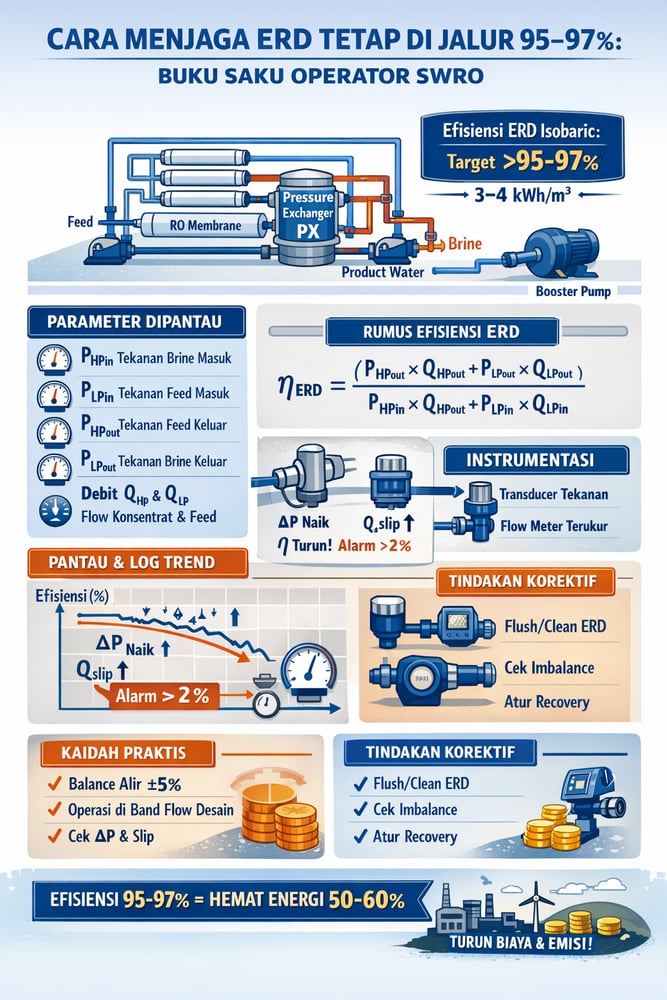

Modern seawater reverse osmosis (SWRO—desalinasi air laut dengan membran RO) bertumpu pada energy recovery devices (ERD) untuk mengambil kembali tekanan dari brine bertekanan tinggi. Terutama isobaric ERD seperti pressure exchanger/PX, yang kini mendominasi desain SWRO baru, mentransfer tekanan konsentrat langsung ke feed sehingga memangkas kebutuhan daya bersih. Survei terbaru melaporkan efisiensi pressure exchanger di atas 95% (slideshare.net; mdpi.com), dengan perangkat PX Q mencapai ~97% peak efficiency (mdpi.com).

Imbasnya terasa pada specific energy consumption (SEC—kWh per m³ air produk): pabrik mutakhir turun ke kisaran ~3–4 kWh/m³ (sciencedirect.com), dibanding ~6 kWh/m³ tanpa ERD—penghematan ~50–60%. Patok teoritis minimum untuk desalinasi air laut sendiri ≈1,1 kWh/m³ pada 50% recovery (sciencedirect.com), dan teknologi kini kian mendekat berkat ERD.

Karena ERD menyumbang 40–60% penghematan energi SWRO, operator mesti menjadikannya KPI utama. Target praktis: >95% untuk isobaric PX (lebih tinggi dari tipe turbin). Deviasi efisiensi di bawah desain adalah alarm investigasi.

Di lapangan, SWRO industri/pembangkit yang mengandalkan RO train seperti sistem SWRO industri akan paling merasakan dampaknya. Pretreatment yang konsisten—misalnya ultrafiltrasi sebagai pra-RO—membantu menjaga kestabilan aliran dan kualitas feed ke ERD; solusi umum di pasar termasuk ultrafiltration dan media dual—seperti sand silica—sebelum membran.

Cara Menghemat Biaya CIP Brewery dengan Sensor dan Recycle Caustic

Parameter tekanan dan debit yang dipantau

Kinerja ERD diturunkan dari sinyal tekanan (P) dan debit (Q) di tiap port. Untuk pressure exchanger (PX), titik ukur utamanya:

- High-pressure inlet P_HPin — tekanan brine masuk ERD.

- Low-pressure inlet P_LPin — tekanan feed masuk ERD (pra-pressurized).

- HP outlet P_HPout — tekanan feed setelah ERD, idealnya mendekati P_HPin dikurangi rugi minor.

- LP outlet P_LPout — sisa tekanan brine keluar ERD.

- Debit Q — Q_HP (konsentrat/HP) dan Q_LP (feed/LP). Umumnya Q_HPin ≈ Q_HPout dan Q_LPin ≈ Q_LPout, koreksi slip kecil.

- Differential pressure (ΔP) — misalnya ΔP_H = P_HPin – P_HPout dan ΔP_L = P_LPout – P_LPin.

Tekanan × debit = daya hidrolik. Contoh: 50 bar pada 100 m³/jam ≈ “about 1.39 MW” — catatan perhitungan: 50 bar = 5 MPa; 5 MPa × (100 m³/h)/3600 ≈ 0,139 MW. Dengan membandingkan input vs output (pressure × flow), daya yang dipulihkan terbaca langsung.

Instrumen yang disarankan: pressure transducer akurat di empat port ERD dan flow meter terkalibrasi pada feed serta konsentrat. ΔP membran atau pompa juga dicatat untuk konteks, karena fouling membran (kenaikan ΔP RO) mengubah aliran dan memengaruhi ERD. OEM menganjurkan balanced flows: aliran HP (konsentrat) harus menyamai aliran LP (feed) dengan deviasi ~±5% untuk operasi optimum (manualslib.com). Sebagai ilustrasi, PX Q400 beroperasi ~20–400 gpm; di bawahnya tidak disarankan (manualslib.com).

Rumus efisiensi ERD dan contoh hitung

Definisi η_ERD (efisiensi ERD): rasio daya yang dipulihkan terhadap daya yang tersedia. Secara umum untuk isobaric device:

η_ERD = (Σ(P_out × Q_out)) / (Σ(P_in × Q_in)) = (P_HPout × Q_HPout + P_LPout × Q_LPout) / (P_HPin × Q_HPin + P_LPin × Q_LPin) (mdpi.com).

Gunakan unit konsisten (mis. MPa dan m³/detik). Dalam SWRO, P_HPin dan Q_HPin biasanya jauh lebih besar daripada P_LPin. PX menaikkan feed dari P_LPin mendekati P_HPin (minus ΔP kecil). Aproksimasi: η ≈ (P_HPout – P_LPin)/(P_HPin – P_LPin), dikoreksi rasio alir.

Contoh: Sistem 50 bar dengan brine 50 bar, feed masuk 10 bar, dan ERD memberi feed keluar 48 bar. Dengan alir seimbang dan slip diabaikan: η ≈ (48–10)/(50–10) ≈ 95%. Jika P_HPout turun ke 47 bar pada P_HPin sama, efisiensi turun ≈94%.

Selain η, pantau juga: rugi tekanan internal ΔP_Loss = (P_HPin×Q_HPin + P_LPin×Q_LPin) – (P_HPout×Q_HPout + P_LPout×Q_LPout), dan slip flow Q_slip (pada PX): bagian alir HP yang keluar ke sisi LP tanpa transfer, kira-kira Q_slip ≈ Q_LPout – Q_HPin. Slip tipikal 1–3% pada flow desain; kenaikan fraksi slip mengindikasikan wear atau ketidakseimbangan. Kurva performa pabrikan memetakan hubungan flow, pressure, dan efisiensi (manualslib.com).

Kaidah praktis dari telaah: pada isobaric ERD, leakage/slip mendominasi di low flow, sementara frictional losses dominan di high flow (mdpi.com; mdpi.com). Studi pada ERD isobarik tipe resiprok menunjukkan slip dominan di bawah ~30 m³/jam (≈60% dari rating), sedangkan di atas rating loss tekanan mengambil alih (mdpi.com). Parametrik pabrikan kerap menunjukkan, misalnya: efisiensi bisa turun ~1% per ~1,3 bar tambahan pressure slip (mdpi.com). Equation (1) di atas menyoroti dua mekanisme loss ini.

Instrumentasi, logging, dan baseline

Penempatan sensor: pasang transmitter tekanan pada (a) konsentrat sebelum ERD, (b) feed di inlet ERD, (c) feed setelah ERD (HP), dan (d) brine setelah ERD (LP). Flow meter (magnetic/ultrasonic untuk air laut) di konsentrat dan/atau feed. Transduser sekunder bisa memantau discharge booster pump. Catat data berkala (via SCADA—sistem kendali dan akuisisi data) untuk tren.

Hitung η_ERD instan dari pembacaan, plot efisiensi per waktu. Secara simultan, tren ΔP (P_HPin – P_HPout) dan fraksi slip. Praktik baik: normalisasi ke kondisi atau simpan data mentah saat alir stabil. Penurunan efisiensi mendadak atau lonjakan ΔP adalah sinyal masalah (fouling, kavitasi, imbalance).

Contoh konsekuensi: jika η_ERD dari 96% turun ke 94% dalam beberapa bulan, penurunan 2 poin berarti ~2% kenaikan energi feed (≈0,06 kWh/m³ pada baseline 3 kWh/m³). Di pabrik 10.000 m³/hari, 2% dari 3 kWh/m³ ≈600 kWh/hari—lebih dari 200 MWh/tahun dan bernilai ribuan dolar.

Bangun baseline “sehat” segera setelah commissioning atau perawatan, lalu beri alarm ketika η_ERD turun >2% dari baseline. Pasang alarm sensor praktis: misalnya P_HPout turun lebih dari 0,5 bar relatif terhadap inlet (tak terduga) atau imbalance alir melampaui 5%. Dalam rantai RO, kualitas membran juga krusial; banyak pabrik mengandalkan membran seperti RO FilmTec dan menjaga pretreatment untuk menahan beban fouling, karena feed/brine terkontaminasi akan menaikkan ΔP dan menurunkan η (manualslib.com).

Indikator perawatan dan kebersihan

Secara teori, PX ideal tak punya komponen aus; praktiknya, rotor keramik dapat ditumbuhi biofilm atau scale. Pantau kenaikan ΔP dan slip >3–5% sebagai sinyal wear/imbalance. Produsen menyarankan flushing dengan air bersih saat shutdown berkepanjangan untuk mencegah fouling (manualslib.com). Tren η yang terus merosot pada flow/pressure konstan biasanya butuh cleaning ERD.

Limbah Bir Jadi Energi & Air Bersih: Biogas, MBR-RO, dan ROI

Operasi di Best Efficiency Point (BEP)

BEP umumnya berimpit dengan flow dan pressure desain. Strategi operasional:

- Balanced flows: jaga alir HP dan LP seimbang (±5%) untuk operasi optimum (manualslib.com). Pada multi-train, atur throttling bleed/brine atau paralelkan PX agar tiap unit menangani fraksi konsentrat yang tepat.

- Flow band limits: hindari operasi jauh di bawah/di atas rating. Jika demand turun, lebih baik menonaktifkan satu PX daripada menjalankan semuanya di 30% flow. Di flow sangat tinggi, waspadai kavitasi gas; beberapa setup mencakup valve throttle atau gas separator (manualslib.com).

- Koordinasi booster pump: booster di hilir ERD harus mengangkat kembali tekanan feed ke level membran. Gunakan variable-frequency drive (VFD) untuk menjaga P_HPout mendekati target; pada beberapa plant, kontrol otomatis menahan selisih ke target 1–2 bar.

- Kontrol recovery: tingkat recovery memengaruhi manfaat ERD. Banyak SWRO menarget ~45–50% recovery untuk mengoptimalkan ERD. Recovery sangat tinggi (>80%) umumnya mengurangi relevansi ERD tanpa reoptimasi (slideshare.net).

- Pencocokan sistem: atur staging membran atau bypass agar train high-recovery tidak over/under-load ERD; konsentrat pasca-pass yang didaur ulang harus punya tekanan yang cukup untuk ERD berikutnya.

- Kontrol adaptif: beberapa plant memakai supervisory control untuk memodulasi loading ERD real-time. Perubahan salinitas kecil yang menurunkan efisiensi dapat diimbangi penyesuaian flow minor; rule-of-thumb (mis. menutup katup resirkulasi konsentrat saat efisiensi ERD turun) bisa diotomasi.

Pemeriksaan kinerja dan tindakan korektif

- Metric: η_ERD. Tren: turun (mis. 95,7% → 93,5% dalam sebulan). Penyebab kemungkinan: fouling/ deposit pada rotor, slip atau ΔP meningkat. Tindakan: inspeksi/cleaning (flushing/chemical), cek balance alir, evaluasi seal.

- Metric: P_HPout lebih rendah dari spesifikasi pada P_HPin tetap. Tren: P_HPout 1 bar di bawah desain pada brine normal. Penyebab: ΔP ERD naik (slip/penyumbatan). Tindakan: cek flow balance, periksa udara/gas terperangkap, cleaning.

- Metric: Imbalance alir (>5% HP vs LP). Tren: alir brine >> alir feed ke ERD. Penyebab: setting valve atau operasi satu PX tidak sinkron. Tindakan: re‑balance valve konsentrat atau aktifkan PX paralel.

- Metric: Perubahan recovery (naik 10%). Tren: brine lebih sedikit ⇒ alir ERD turun, efisiensi turun. Penyebab: setpoint recovery lebih tinggi dari desain awal. Tindakan: retune kontrol flow atau evaluasi ulang setpoint recovery.

Dampak energi, tren global, dan konteks lokal

Dengan PX yang dituning benar (η_ERD ≈96–97%), SEC dasar turun ~50% dibanding tanpa ERD. Sebagai angka ringkas: pabrik 100.000 m³/hari mungkin memakai ~1,2 MW dengan ERD vs ~2,4 MW tanpa ERD. Kehilangan 1% efisiensi (96% → 95%) menaikkan SEC ~0,03 kWh/m³; pada 100.000 m³/hari itu ~3.000 kWh/hari (≈1,1 GWh/tahun) tambahan listrik pompa, setara ~500 ton CO₂ work.

Kurva efisiensi vs flow biasanya membentuk plateau dekat flow desain dan turun di ujung-ujung. Jika hari ini kurva bergeser turun (mis. di 80% dari η bulan lalu), investigasi dini mencegah kerugian.

Secara global, plant SWRO besar yang dikomersialisasi 2010‑an rata-rata ~3 kWh/m³ SEC (sciencedirect.com) dibanding 4–5 kWh/m³ awal 2000‑an—penurunan yang sangat ditopang isobaric ERD (sciencedirect.com; slideshare.net). Plant Indonesia patut mengikuti tren ini untuk memenuhi target efisiensi energi nasional.

Dari sisi bisnis, setiap 1% efisiensi ERD yang dipertahankan menghemat biaya energi dan emisi. Menaikkan η_ERD dari 95% ke 96% di pabrik 50.000 m³/hari bisa menghemat ~1,5–2 res kW (peak) secara kontinu, ekuivalen ~$10–20 ribu/tahun tergantung tarif listrik lokal.

Cara Menghemat Biaya CIP Brewery dengan Sensor dan Recycle Caustic

Ringkasan eksekutif

Program kinerja ERD yang kuat berangkat dari pengukuran tekanan/debit yang presisi dan trending rutin untuk menghitung efisiensi perangkat. Menjaga balance alir dalam ±5% (manualslib.com), beroperasi dalam band flow desain, serta respons cepat atas penurunan efisiensi memastikan ERD berada di titik terbaiknya. Dengan disiplin ini, efisiensi 95–97% (slideshare.net; mdpi.com) dapat dipertahankan—menjaga SWRO tetap kompetitif secara energi. Untuk jangka panjang, investasi kecil pada pretreatment dan proteksi membran—dari polishing dengan sand silica hingga barisan membran RO seperti FilmTec di train SWRO industri—membantu menekan fouling yang merusak profil ΔP dan efisiensi.