Di pabrik bir modern, kecepatan dan konsistensi membuat forced carbonation jadi arus utama. Pertarungannya terjadi antara in‑tank carbonation dengan batu difusi dan in‑line carbonation saat transfer—dengan akurasi yang ditentukan oleh alat manometrik Zahm‑Nagel hingga analyzer optik dan sensor inline.

Industri: Brewery | Proses: Filtration_&_Carbonation

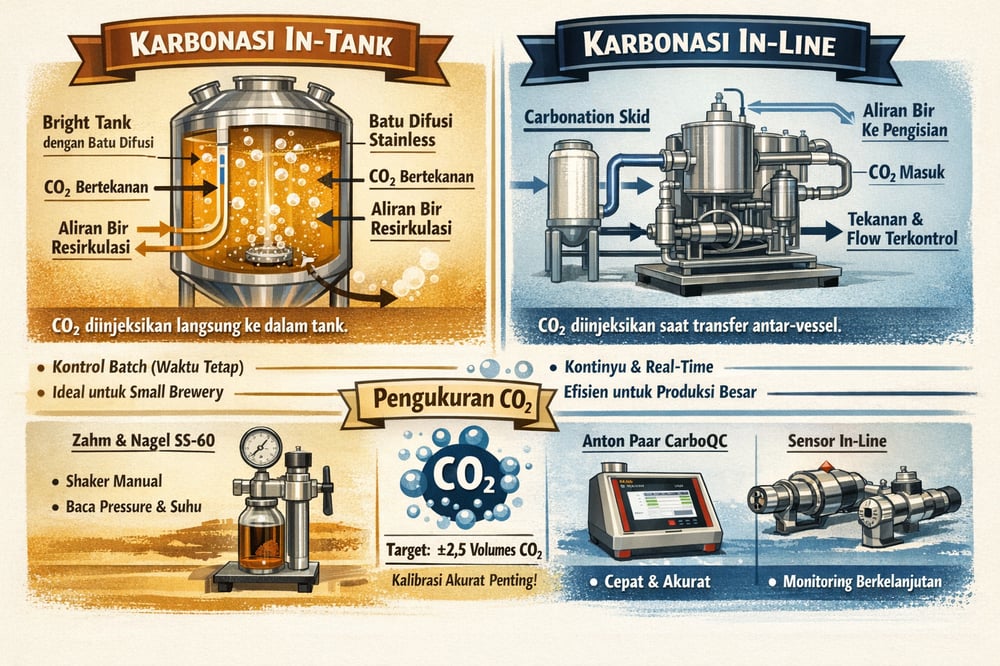

Karbonasi bir bisa dicapai secara alami (gula difermentasi ulang dalam wadah tertutup) atau secara mekanis (memaksa CO₂ larut ke bir). Di industri, forced carbonation mendominasi karena cepat dan konsisten. Dua pendekatan mekanis yang umum adalah in‑tank carbonation di bright/conditioning tank menggunakan batu karbonasi, dan in‑line carbonation saat bir mengalir antar‑vessel atau menjelang packaging (beerandbrewing.com).

Efisiensi ditentukan oleh fisika sederhana: tekanan tinggi dan suhu rendah menaikkan kelarutan CO₂. Contoh praktis yang jamak dipakai—sekitar ~1 bar (≈15 psi) pada 0–4 °C—memaksimalkan penyerapan (beerandbrewing.com). Di sistem in‑line, ukuran gelembung yang kecil, waktu kontak yang cukup (piping lebih panjang), dan tekanan yang terkontrol menjadi kunci agar CO₂ benar‑benar larut (beerandbrewing.com).

Kontrol pH Mash 5,2–5,6: Panduan Asam, Buffer, dan Garam Brewing

In‑tank carbonation berbasis batu difusi

Pada in‑tank carbonation, CO₂ bertekanan didifusikan ke bir yang disimpan dalam bright/conditioning tank via batu difusi baja tahan karat (sintered stainless‑steel stone). Batu menghasilkan gelembung halus dan pencampuran merata; resirkulasi atau agitasi ringan membantu mencapai kesetimbangan (beerandbrewing.com). Contoh operasional: batu yang dibasahi aliran bir resirkulasi pada ~1–2 bar dapat melarutkan beberapa g/L CO₂ dalam satu jam.

Metode “batch” ini memberi kendali presisi atas satu volume tetap—berguna saat berganti gaya bir atau butuh conditioning spesifik. Banyak small brewery mengandalkan bright tank dengan batu, sedangkan pabrik besar mengintegrasikan carbonator di filling line; produsen seperti Zahm & Nagel memang membuat batu untuk static tank sekaligus carbonator untuk lini pengisian (morebeer.com).

In‑line carbonation saat transfer ke packaging

In‑line carbonation menginjeksikan CO₂ saat bir mengalir—sering di antara membrane filter dan bright tank (beerandbrewing.com) atau tepat sebelum packaging—mengandalkan venturi injector atau static mixer. Ukuran gelembung kecil, waktu kontak panjang, dan kontrol tekanan bersama‑sama memastikan pelarutan tuntas (beerandbrewing.com). Di titik filtrasi ini, housing cartridge higienis untuk media membran relevan bagi aplikasi pangan; contoh kategori adalah ss-cartridge-housing.

Sistem in‑line bersifat kontinyu dan bisa disetel real‑time mengikuti laju packaging—ideal untuk throughput tinggi. Banyak unit “carbonation skid” memeter aliran dan tekanan secara presisi untuk mengejar target volumes on the fly. Inovasi kompak in‑line dan skid multifungsi (menggabungkan deaeration dan carbonation) ikut mendorong pasar peralatan karbonasi global yang diperkirakan ~US$4,2 miliar pada 2024 dan tumbuh ~6,5% per tahun hingga ~US$6,8 miliar pada 2033 (linkedin.com; mordorintelligence.com). Dorongannya datang dari pertumbuhan beverage di pasar berkembang dan kebutuhan konsistensi di ranah craft (linkedin.com).

Penerapan in‑line pada jalur bertekanan puluhan psi menuntut housing yang kokoh; secara kategori industri, housing baja tekanan tinggi seperti steel-filter relevan untuk aplikasi seperti ini.

Target volumes CO₂ dan kehilangan proses

Kebutuhan karbonasi berbeda menurut gaya. Banyak ale menargetkan ~2,2–2,7 volumes CO₂ (≈4–6 g/L), sementara lager dan light beer 2,5–3,0 volumes (mebak.org; morebeer.com). Contoh kesetimbangan: pada ~4,5 °C dan 13 psi (≈0,9 bar) headspace, sekitar 2,5 volumes akan larut (morebeer.com).

Perlu diingat, ada kehilangan proses rata‑rata ~0,2 volumes saat bottling dan ~0,05 saat kegging, sehingga bright tank lazim disetel sedikit di atas target; misal target 2,5 volumes, naikkan menjadi 2,7 sebelum bottling (morebeer.com). Akurasi instrumen krusial: error manometer 0,5 psi pada 0 °C saja bisa bergeser ~0,05 volumes—terasa flat atau terlalu gassy (morebeer.com).

Perangkat injeksi dan kendali proses

Perangkat injeksi umum mencakup regulator dan line CO₂, carbonation stone (porous diffuser) pada fermenter/bright tank, static mixer/venturi injector di transfer line, serta carbonator terintegrasi di canning/bottling. Batu yang dibasahi resirkulasi pada ~1–2 bar bisa melarutkan beberapa g/L CO₂ per jam. Sementara skid in‑line memeter flow dan pressure untuk “menangkap” target volumes secara terus‑menerus (linkedin.com).

Pengukuran CO₂: manometrik hingga optik

Standar industri untuk kadar CO₂ terlarut adalah volume meter—misalnya Zahm & Nagel SS‑60. Ini perangkat manometrik (mengestimasi konsentrasi gas dari tekanan) yang menyampel bir dari tank tertutup, lalu menyetarakan tekanan dan suhu dengan digoyang (equilibrate) dan membaca volumes dari lookup chart (ASBC BAM‑S10 via Scribd; zahmnagel.com). Praktiknya: meter diberi counterpressure setara tank, diisi bir, ditutup, diguncang hingga stabil, lalu dicatat tekanan gelembung dan suhu sampel (ASBC BAM‑S10; zahmnagel.com).

Konversi ke volumes menggunakan hukum Henry (kelarutan gas sebanding tekanan parsial)—sering via persamaan Haffmans bawaan (mebak.org). Rule of thumb: 1 volume ≈ ~2 g/L pada ~20 °C. Desain SS‑60 “banyak meningkatkan akurasi dan waktu” lewat piston presisi dan gauge terkalibrasi (zahmnagel.com). Laboratorium merekomendasikan kalibrasi gauge berkala (mis. dead‑weight tester oleh Zahm) untuk mencegah drift (zahmnagel.com)—ingat, offset 0,5 psi saja bisa meleset ~0,05 volumes (morebeer.com).

Di laboratorium, penyerapan kimia CO₂ dengan KOH kadang dipakai untuk mengisolasi tekanan gas terlarut—mengompensasi sisa udara (O₂/N₂) dalam sampel (mebak.org; mebak.org).

Alternatif modern: analyzer digital. Anton Paar CarboQC mengukur CO₂ terlarut secara optik/infrared dari sampel kecil (~100–150 mL) dalam 2–6 menit (anton-paar.com; anton-paar.com). Perangkat ini membedakan CO₂ dari gas terlarut lain (memberi “true CO₂”) dan mencatat data (menyimpan 500+ measurement via USB/AP Connect) (anton-paar.com; anton-paar.com). Sensor inline Anton Paar Carbo 5100/6100/6300 memberi pembacaan CO₂ kontinu di lini produksi, berdesain higienis bersertifikasi EHEDG (European Hygienic Engineering & Design Group), dengan update tiap beberapa detik dan perawatan minimal (anton-paar.com). Sensor ini juga dapat mendeteksi nitrogen terlarut dan memungkinkan closed‑loop control carbonator (anton-paar.com).

Standar mutu menekankan pengukuran langsung (bukan hanya setelan regulator/headspace chart) untuk akurasi lebih tinggi (morebeer.com). Sebuah chart bisa menyebut 13 psi pada 40 °F setara 2,5 volumes, tetapi bila gauge meleset, hasil bisa under/over‑carbonated (morebeer.com). Bahkan filling komersial lazim menurunkan CO₂ ~0,2 vol saat bottling dan ~0,05 saat kegging (morebeer.com).

Strategi Pretreatment SWRO untuk SDI Rendah dan Stabil

Konteks regulasi di Indonesia

Otoritas pangan Indonesia (BPOM) mengklasifikasikan karbon dioksida E290 sebagai bahan tambahan yang diizinkan pada makanan/minuman (antaranews.com). JECFA menetapkan ADI (acceptable daily intake) “tidak dispesifikasikan”, artinya tidak perlu batas legal berbasis kesehatan (antaranews.com). SNI minuman berkarbonasi (soft drink/“limun”) menyebut gula 6–15% dan tekanan karbonasi 20–70 psi (≈1,4–4,8 bar) (Scribd). Untuk bir, SNI tersendiri mengatur alkohol dan higienitas; produsen perlu mematuhi pelabelan (menyatakan volumes CO₂ atau tekanan per batch) dan memastikan peralatan memenuhi regulasi sanitasi.

Troubleshooting umum karbonasi

Flat/undercarbonated. Verifikasi CO₂ aktual. Cek head pressure dan suhu bir; gunakan solubility chart untuk estimasi (mis. 13 psi pada 4,5 °C ≈ 2,5 vol—morebeer.com), lalu konfirmasikan dengan Zahm meter atau CarboQC. Penyebab lazim: tekanan/waktu kurang, kebocoran, atau error meter. Pastikan batu karbonasi berfungsi/ukuran memadai dan waktu kesetimbangan cukup; kalibrasi gauge/meter (offset 0,5 psi → ~0,05 vol—morebeer.com). Pada bottle‑conditioned/cask, cek viabilitas ragi dan dosis priming.

Overcarbonation/foaming. Headspace pressure terlalu tinggi untuk suhu bir akan memicu oversaturation. Sesuaikan terhadap target gaya (mis. pilsner ~2,5–2,8 vol; stout lebih rendah ~1,5–2,0 vol). Gusher pada paket bisa menandakan kontaminasi mikroba; lakukan uji lab dan pastikan sanitasi tank/line bersih dari nukleasi (residu protein/grease). Periksa regulator/stone untuk lonjakan tekanan atau pembacaan salah.

Variasi batch. Sering bersumber dari instrumen tak terkalibrasi. Cek ulang kalibrasi thermometer dan pressure gauge pada volume meter (dead‑weight tester disarankan—zahmnagel.com). Verifikasi kalibrasi aliran CO₂ bila menggunakan carbonator in‑line. Pastikan mixing memadai saat karbonasi via stone agar tidak terjadi stratifikasi; jaga suhu seragam.

Foam berlebih pada draft. Pastikan suhu line sesuai suhu saji; line hangat memicu CO₂ keluar larutan. Cek panjang/tekanan line—rasio rujukan (mis. 5–7 psi per foot untuk line ¼″ pada 38 °F) harus sesuai gaya bir (shunbeer.com). Tekanan operasi terlalu rendah juga bisa memicu foam berlebih. Pastikan line bersih dan kemiringan benar.

Tekanan headspace kemasan. Cans/keg bertekanan abnormal (bulging/venting) menandakan CO₂ pra‑pack terlalu tinggi; tekanan rendah berarti gas kurang atau kebocoran seal. Ukur CO₂ in‑package (CarboQC dari sampel tap keg atau Zahm dari can). Tekanan paket kira‑kira setara jumlah CO₂ terlarut plus headspace; shortfall berarti kehilangan, excess biasanya overfill.

Puritas CO₂ dan oksigen. CO₂ food‑grade harus sangat murni; kontaminasi O₂ dapat menurunkan stabilitas rasa. Purge line dari udara sebelum tekan tank bir. Lapisan O₂ bisa “strip” CO₂ dan merusak mutu. Analyzer O₂ atau DO meter membantu konfirmasi puritas bila rejuvenation (mis. nitrogen blanketing dan oxygen scavengers) menjadi perhatian.

Intinya, pengukuran akurat adalah langkah pertama. Standar brewing menekankan Zahm meter atau analyzer modern untuk verifikasi CO₂ aktual—mengandalkan gauge/regulator saja “crude and often unreliable” (morebeer.com; morebeer.com). Pencatatan parameter (CarboQC data log atau software brewing) memudahkan deteksi tren: kebutuhan head pressure yang terus naik untuk volumes sama menunjuk kebocoran/regulator melemah, sedangkan pergeseran per batch mengindikasikan perubahan proses (mis. bahan baru memengaruhi fermentasi).

Contoh peralatan khusus

Zahm & Nagel CO₂ Volume Meter (SS‑60). Pipet CO₂ klasik berbasis piston stainless. Terhubung ke tap tank; setelah set counterpressure dan filling, diguncang sampai equilibrium sesuai metode ASBC BAM‑S10 (Scribd). Chart bawaan memberi volumes. Desain SS‑60 “banyak meningkatkan akurasi dan waktu” lewat mekanisme piston presisi (zahmnagel.com). Gauge perlu dikalibrasi (disarankan dead‑weight tester seri‑8000 dari Zahm—zahmnagel.com).

Anton Paar CarboQC (Dissolved CO₂ meter). Analyzer bench‑top portabel berbasis optik/infrared. Sampel kecil (<150 mL), hasil dalam menit. Fitur kunci: deteksi selektif “true CO₂”, pemeriksaan filling otomatis, data logging ekstensif (500+ measurement via USB/AP Connect) (anton-paar.com; anton-paar.com). Mampu ukur hingga ~20 g/L (~10 volumes) pada suhu rendah dengan presisi tinggi (±0,005 vol) (anton-paar.com).

Inline CO₂ sensor (Anton Paar Carbo 5100/6100/6300). Sensor sanitary untuk pipeline/tank, memberi pembacaan CO₂ kontinu tiap beberapa detik, EHEDG‑compliant, perawatan minimal, dan mampu mendeteksi nitrogen terlarut; cocok untuk closed‑loop control carbonator (anton-paar.com).

Mash Gummy Brewery: Enzim β-Glukanase & Sekam Padi Percepat Lauter

Checklist troubleshooting

- Verifikasi target vs aktual. Ukur volumes CO₂ di tank/keg dengan instrumen di atas dan bandingkan dengan target desain (ingat kehilangan ~0,2 vol saat bottling dan ~0,05 saat kegging—morebeer.com).

- Cek kalibrasi instrumen. Pastikan pressure gauge dan temperature probe akurat (offset 0,5 psi → ~0,05 vol—morebeer.com). Kalibrasi Zahm meter/sensor inline sesuai rekomendasi.

- Inspeksi peralatan. Cari kebocoran tank, fitting longgar, atau check valve bermasalah. Pastikan carbonation stone bersih (biofilm dapat menyumbat pori). Pada sistem in‑line, cek venturi/pompa dan pastikan tidak ada CO₂ yang bleed‑off.

- Setel kondisi proses. Undercarbonated: naikkan tekanan atau turunkan suhu bir (solubility naik saat dingin). Overcarbonated: purge CO₂ perlahan atau hangatkan bir untuk off‑gassing sebelum packaging. Headspace dapat dipurge nitrogen bila diperlukan.

- Nilai mutu bir. Off‑flavor sering menyertai fault karbonasi. Bir terlalu rendah CO₂ dapat terasa aged/stale (CO₂ membantu buffer keasaman dan menjaga aroma—mebak.org). Jika CO₂ benar tapi foam tetap tinggi saat tuang, evaluasi kebersihan gelas/viabilitas ragi.

- Rencana risiko suplai. Gangguan suplai CO₂ dapat menghambat karbonasi. Contoh di AS: brewery memasang carbon capture untuk mendaur ulang gas fermentasi ke packaging (axios.com). Pasokan yang menegang juga tercatat di berita industri (axios.com).

Sumber acuan termasuk manual brewing, datasheet peralatan, dan laporan industri. Referensi kunci: pernyataan BPOM soal E290 (antaranews.com), SNI soft drink (Scribd), standar industri (Zahm/Nagel—zahmnagel.com; zahmnagel.com), metode ASBC (Scribd), serta analisis pasar (linkedin.com; mordorintelligence.com). Data tipikal volumes (mebak.org) dan sensitivitas gauge (morebeer.com) berasal dari literatur sains brewing dan panduan QC (morebeer.com; morebeer.com). Tren terkini (CO₂ reuse dan tantangan suplai) tercatat di laporan berita industri (axios.com; axios.com).