Pabrik pengolahan air asam tambang (AMD, acid mine drainage) mulai mengubah “biaya lumpur” menjadi aset. Data lapangan menunjukkan High-Density Sludge (HDS) membuat kue filter lebih kering, geotube menelan debit raksasa, dan pemulihan Cu–Zn–Ni menembus 85–99%.

Industri: Coal_Mining | Proses: Acid_Mine_Drainage_(AMD)_Prevention_&_Treatment

Lime yang lebih hemat, kue filter yang lebih kering, dan aliran balik nilai dari logam terlarut—itu inti dari gelombang baru manajemen lumpur AMD. Di satu lokasi tambang batubara AS, beralih ke DenseSludge™ (varian HDS) memangkas volume lumpur sekitar ~90% dan menghasilkan cake hingga ~70% padatan (www.coalage.com).

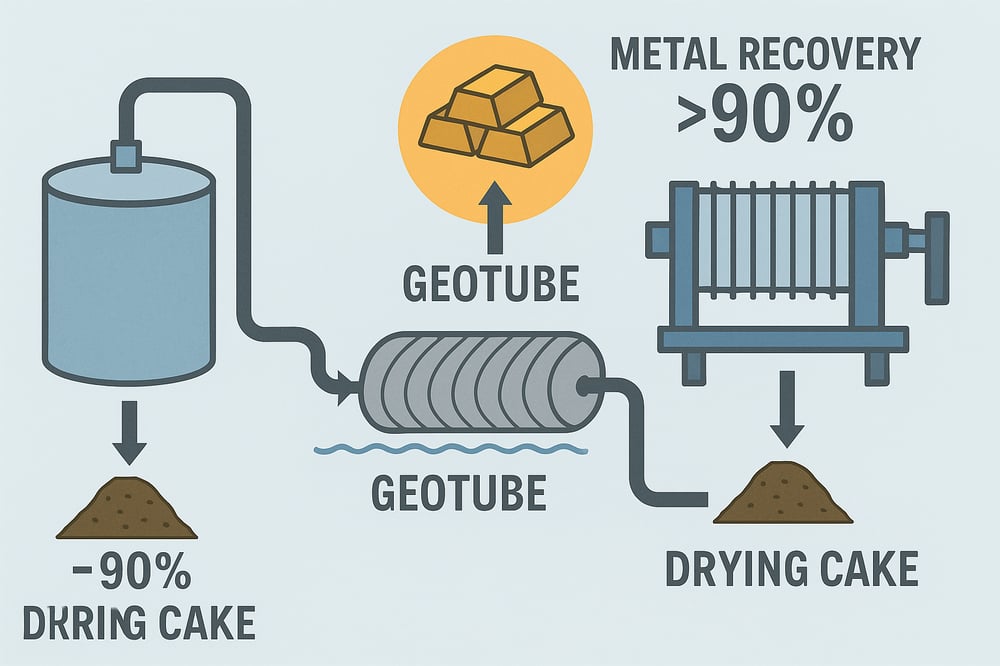

Teknologi dewatering pun berlari di dua jalur: filter press mengejar kadar padatan cake 50–70%, sementara geotube mengungguli dari sisi kapasitas—hingga ~2.000 gpm (7.600 L/menit)—dengan pengeringan gravitasi yang terus berlanjut berminggu-minggu (bishopwater.ca).

Lebih jauh, aliran AMD yang sarat Fe–Al–Mn serta jejak Cu–Zn–Ni kini diperlakukan sebagai sumber daya. Sejumlah studi menunjukkan pemulihan 85–99% untuk Cu, Zn, Ni melalui pengendapan selektif dan ekstraksi pelarut berbasis ionic liquid (www.researchgate.net; www.researchgate.net; link.springer.com).

Optimasi Kualitas Klinker: Kontrol Zona Bakar & APC Modern

High-Density Sludge (HDS) dan parameter kunci

HDS (High-Density Sludge) adalah strategi di mana sebagian besar padatan hasil presipitasi didaur ulang ke tangki reaksi, sehingga penghilangan logam dan sulfat berlanjut di permukaan partikel. Hasilnya adalah lumpur dengan kadar padatan jauh lebih tinggi dibanding sistem konvensional (sering disebut LDS). Sukati dkk. melaporkan HDS tipikal memiliki 15–70% padatan kering dengan densitas curah 1050–1370 kg/m³, dibandingkan hanya ~5% pada prosedur lime/dracor konvensional (www.mdpi.com). Dalam praktiknya ini berarti air di kue filter turun drastis—dewatering menjadi jauh lebih mudah.

Kasus DenseSludge™ di tambang batubara AS menunjukkan pemangkasan volume lumpur ~90% dan cake hingga ~70% padatan (www.coalage.com). Partikel HDS juga mengendap lebih cepat dan mengemas lebih rapat (www.coalage.com), sehingga pengambilan padatan di unit klarifikasi seperti clarifier menjadi lebih terkendali secara operasional.

Dari aspek beban padatan, Sukati dkk. memperkirakan sekitar ~20 ton HDS kering per megaliter AMD yang diolah (www.mdpi.com). Pada debit AMD 360 ML/hari (seperti di Mpumalanga coalfields), itu setara ~7.200 ton HDS/hari. Karena HDS terkonsentrasi (dengan nikel, mangan, dll.), di sebagian regulasi bisa terdorong ke kategori B3/berbahaya (www.mdpi.com), namun volume lebih kecil dan densitas lebih tinggi memudahkan penanganan dan pembuangan.

HDS juga dilaporkan mengurangi pemakaian reagen dan scaling: dengan daur ulang sludge ke tahap netralisasi, konsumsi kapur (lime) seringkali turun. Moon dkk. (2011) menjelaskan pola DenseSludge—kapur diinjeksikan ke sludge daur ulang alih-alih ke AMD mentah—sehingga presipitasi tercapai pada setpoint pH sedikit lebih rendah, menghemat alkali. Mereka mencatat bukan hanya reduksi sludge ~90%, tetapi juga cake jauh lebih kering dengan air tersisa jauh berkurang (www.coalage.com). Dalam implementasi, pengumpanan kapur/alkali ini umum ditata via dosing pump untuk kontrol pH (derajat keasaman) yang stabil.

Intinya, HDS—termasuk DenseSludge™ dan varian berpaten serupa—adalah langkah minimisasi efektif: menambah penangkapan padatan lewat “seed bed” padat, memangkas kebutuhan kolam, dan beban transport truk.

Dewatering mekanis dan gravitasi terarah

Setelah presipitasi, lumpur AMD harus didewatering. Filter press (plate-and-frame atau membrane type) umum dipakai untuk memperoleh cake kering tinggi—sering mencapai 50–70% padatan (tergantung kimia umpan dan tekanan). Membrane filter press melakukan tahap “squeeze” tambahan untuk secara signifikan menaikkan padatan kering; MSE Filterpressen menegaskan squeeze meningkatkan dry mass (DM) dan memangkas waktu siklus (mse-filterpressen.com).

Di praktik pertambangan, belt atau chamber press (kontinu atau batch) lazimnya berada di kisaran 30–60% padatan cake. Kelebihan: teknologi matang, cepat, dan menghasilkan cake hampir bebas tetes. Kekurangan: kebutuhan CAPEX/OPEX tinggi (banyak komponen bergerak, pembersihan kain filter, operator terampil) dan throughput terbatas. Satu unit modern lazimnya menangani beberapa ratus L/menit dengan kebutuhan daya untuk pompa dan penekanan, plus biaya perawatan dan penggantian kain.

Kebalikannya, geotextile dewatering (geotube) bersandar pada gravitasi dengan volume sangat besar. Bubur lumpur—sering sudah diflokulasi—dipompa ke “tabung” tenun raksasa yang menahan padatan dan melepas air lewat pori kain. Bishop Water melaporkan sistem geotube yang sanggup memompa slurry AMD ~2.000 gpm (7.600 L/menit), jauh melampaui belt press portabel yang dipublikasikan ~150 gpm (bishopwater.ca). Karena pasif, biaya modal dan energi rendah, dan operasi sederhana—setelah setup dengan polimer, sistem berjalan relatif otomatis (bishopwater.ca). Polimer flokulasi biasanya didosiskan via flocculants untuk mempercepat pengikatan partikel.

Kinerja: penangkapan padatan bisa melampaui 90–95% TSS (bishopwater.ca), dan kekeringan awal ~18–20% (mirip belt press) (bishopwater.ca). Krusialnya, bila tabung dibiarkan di tempat, pengeringan berlanjut secara gravitasi: uji Cincinnati menunjukkan cake geotube berisi coal-fine mencapai >55% padatan setelah 4–6 minggu (www.tencategeo.asia). Pada kasus limbah wine, meninggalkan geotube lebih lama mendorong biosolids dari 20% ke 30–35% padatan (www.tencategeo.asia).

Ringkasnya, geotube mencapai kekeringan moderat secara lambat (hari–minggu) namun mudah diskalakan—ideal saat lahan tersedia dan throughput sangat tinggi diperlukan. Kekurangan: butuh area besar; laju dewatering tergantung cuaca dan waktu; cake sisa tetap lembap (25–55% padatan) sehingga perlu landfill atau reuse. Penyumbatan kain oleh partikel halus bisa memperlambat filtrasi jika kimia tidak tepat.

Teknologi Pengendalian Emisi Kiln Semen: SNCR atau Low-NO

Perbandingan kinerja tipikal

- Filter Press: cake solids ~50–70% (lebih tinggi dengan membrane squeeze), filtrat sangat jernih, siklus batch per jam, menangani <500 L/menit per unit, CAPEX/OPEX tinggi (mse-filterpressen.com).

- Belt Filter: cake solids ~30–50%, aliran kontinu moderat (100–300 L/menit), lebih murah dari filter press tetapi kekeringan lebih rendah, perlu penegangan kain.

- Geotube: cake solids ~30% awal (bisa mencapai 50%+ seiring waktu), pompa kontinu pada laju sangat tinggi (1000+ L/menit per train), CAPEX sangat rendah, energi minimal (bishopwater.ca; www.tencategeo.asia).

Lihat juga NihaoWater† untuk perbandingan belt/screw press dan MSE/Metso untuk filter press pertambangan yang disesuaikan.

Pemulihan logam dari lumpur AMD

Lumpur AMD lazimnya mengandung besi (Fe), aluminium (Al), mangan (Mn), plus jejak Cu, Zn, Ni. Banyak penulis mencatat “AMD streams contain valuable metals (Zn, Cu, Ni, etc.)” (www.researchgate.net). Dengan kimia yang ditargetkan, fraksi besar dapat dipanen alih-alih ditimbun.

Pengendapan berurutan (sequential precipitation): dengan menaikkan pH bertahap, hidroksida/karbonat logam tertentu dapat diendapkan selektif. Park dkk. (2013) menemukan penyesuaian pH ~7–9 memungkinkan presipitasi hidroksida Cu dan Zn berurutan. Mereka melaporkan recovery ~91% Zn dan ~94% Cu dalam aliran campuran Cu–Zn, serta ~94% Ni/95% Cu dalam aliran Cu–Ni (www.researchgate.net). Dalam praktik, ko-presipitasi harus dihindari: Zn dan Ni bersifat kimiawi mirip sehingga pemisahan perlu cermat. Macingova dkk. (2012) memakai dua tahap “selective sequential precipitation”: Fe/Al diambil dulu, lalu logam lain dengan OH⁻ atau H₂S biogenik. Mereka mencapai >99% penghilangan Cu dan Zn (sebagai sulfida dengan H₂S) dan penghilangan Fe/Al sangat tinggi pada pH terkendali (www.researchgate.net).

Solvent extraction/ionic liquids: Caporali dkk. (2022) mengkaji AMD dengan ~53 g/L Fe dan 2 g/L Zn, lalu memakai ionic liquid “AliCy” untuk mengekstrak Fe(III) secara selektif. Proses dua langkah (ekstraksi Fe lalu presipitasi Zn dengan sulfida biogenik) menghilangkan ~92% Fe dan memungkinkan ~85% Zn dipulihkan sebagai partikel ZnS halus (link.springer.com).

Produksi magnetit: alih-alih membiarkan Fe(II) teroksidasi menjadi hidroksida amorf, Fe(II/III) dapat dipaksa membentuk magnetit (Fe₃O₄), produk padat dan magnetik. Rapeta dkk. (2023) menunjukkan dengan mendosis campuran Fe³⁺ dan alkali, Fe²⁺ ikut mengendap sebagai Fe₃O₄ melalui reaksi Fe(OH)₂ + Fe(OH)₃ → Fe₃O₄ (www.mdpi.com). Lumpur kaya magnetit mengendap sangat cepat dan mudah dipisah secara magnetik. Magnetit sendiri bernilai—dipakai luas, misalnya untuk heavy-media separation atau pigmen—sehingga besi dari lumpur AMD bisa didaur sebagai feed kaya Fe.

Rute lain: pelindian asam (mis. asam sulfat) dapat melarutkan kembali logam untuk hidrometalurgi (mis. Zn electrowinning). Atau via termal/pirometalurgi untuk memulihkan logam dari sludge yang sudah didewatering. Di Indonesia, misalnya, sludge berkadar Fe tinggi berpotensi untuk filler kaya besi atau pigmen. Karbonisasi (biochar) sludge juga dieksplorasi untuk immobilisasi/pemulihan unsur tertentu. Semua pendekatan bergantung pada komposisi sludge: untuk AMD batubara, “sumber daya” utama biasanya besi (kadang Mn atau jejak logam), sedangkan sludge dari tambang sulfida bisa mengandung Cu, Zn, Ni dalam jumlah bermakna.

Singkatnya, data menunjukkan pemulihan agresif itu layak: hasil di kisaran 85–99% untuk Cu, Zn, Ni telah dilaporkan (www.researchgate.net; www.researchgate.net; link.springer.com). Secara ekonomi, integrasi pemulihan logam—terutama pada proyek AMD skala besar—berpotensi mengimbangi biaya treatment dan mengubah limbah menjadi produk. Sebaliknya, biaya pembuangan sludge bisa tinggi—sering puluhan hingga ratusan USD per ton, apalagi jika diklasifikasi berbahaya. Bahkan kadar logam moderat (mis. 0,1–0,5% Zn dalam sludge) bisa bernilai di skala besar.

Optimasi Kualitas Klinker: Kontrol Zona Bakar & APC Modern

Data ringkas dan tren operasional

HDS secara signifikan menaikkan padatan sludge (hingga 30–70%). Implementasi DenseSludge rutin melaporkan ~90% reduksi volume sludge (www.coalage.com). Filter press dapat mencapai cake >50% padatan (dengan membrane squeeze, mse-filterpressen.com) namun dengan energi per ton tinggi. Geotube menangkap ~95%+ padatan (bishopwater.ca) dan mampu mengeringkan volume besar, sering mencapai ~25–55% padatan seiring waktu (www.tencategeo.asia; bishopwater.ca). Untuk pemulihan logam, studi kasus menunjukkan >90% hasil untuk Cu, Zn, Ni via presipitasi terkendali (www.researchgate.net; www.researchgate.net), dan Fe dapat divalorisasikan sebagai magnetit (www.mdpi.com). Hasil-hasil ini dikonfirmasi luas dalam literatur, menjadikan kombinasi HDS + dewatering efisien + pemulihan terarah sebagai best practice yang menjanjikan untuk manajemen lumpur AMD.

Sumber data dan tren di artikel ini berasal dari studi terindeks dan laporan industri: www.mdpi.com; www.coalage.com; www.tencategeo.asia; bishopwater.ca; www.researchgate.net; www.researchgate.net; link.springer.com; www.mdpi.com; serta literatur teknis dari penyedia filter press/geotube (mse-filterpressen.com; bishopwater.ca).