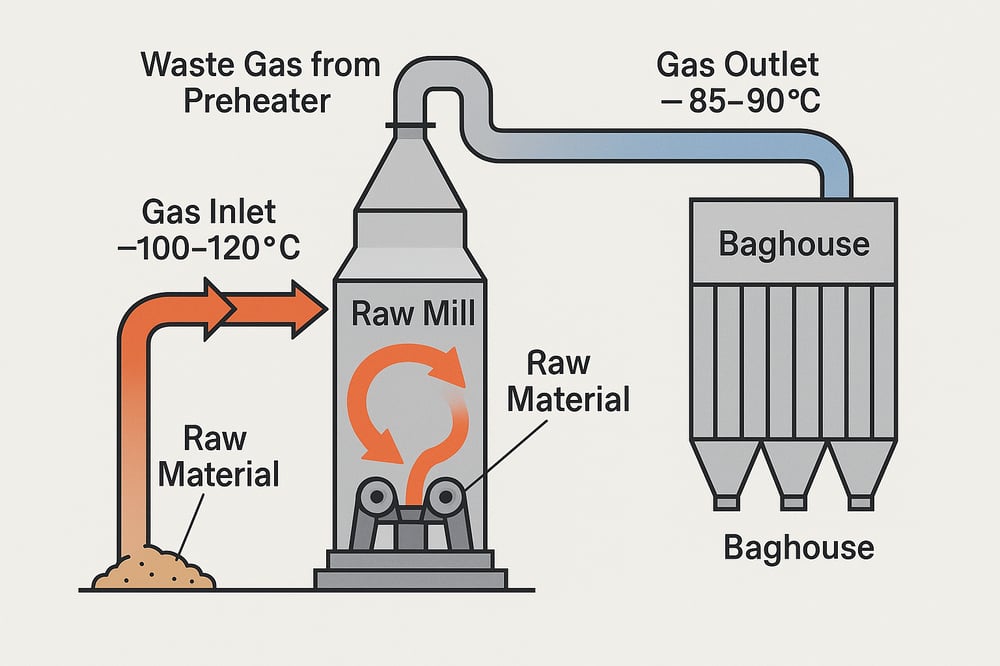

Di pabrik semen kering, gas buang preheater dengan suhu sekitar 370–600°C dimanfaatkan sebagai “pengering” utama untuk bahan baku yang masih mengandung air. Tantangannya adalah menjaga temperatur inlet pada kisaran ~100–120°C dan outlet ~85–90°C—cukup untuk menguapkan air, namun tidak terlalu tinggi sehingga merusak roller.

Industri: Cement | Proses: Raw_Milling_&_Blending

Banyak yang lupa bahwa sebelum menjadi klinker, campuran bahan baku (raw mix) membawa kelembapan—terutama dari lempung atau shale—yang dapat mencapai 10–20%. Pada proses kering, air ini dihilangkan bukan dengan burner tambahan, melainkan dengan memanfaatkan gas panas hasil buangan kiln atau preheater. Praktik ini sudah umum: “raw materials generally contain moisture and need to be dried before or during grinding,” dan “the heat for drying is typically supplied by waste gases from the rotary kiln or clinker cooler” (www.atexdb.eu).

Di lapangan, sebagian besar gas keluar preheater (sering ~370–600°C) dialirkan ke raw mill, memberikan panas laten untuk menguapkan air dalam material. Terdapat kasus pabrik yang mengalihkan sekitar 60–70% gas keluar ke crusher-dryer sebelum mill—mengurangi kadar air material sebesar 5–8%—sementara sisanya digunakan sebagai sweep air atau dialirkan langsung ke baghouse (filter kain) (www.cementequipment.org). Studi lain mencatat gas preheater 370°C dapat memanaskan umpan raw mill dari 25°C menjadi ~110°C, menyerap sekitar 3,54 MW panas (dengan parameter model: 13,35 kW/K kapasitas panas gas buang yang menaikkan suhu 1,26×10^6 kg/jam bahan baku sebesar 85 K dan menghasilkan 3,537 MW) (www.intechopen.com).

Angka-angka ini menunjukkan bahwa proses pengeringan raw membutuhkan panas dalam skala puluhan MW—sehingga kontrol gas panas menjadi elemen kunci dalam efisiensi dan mutu produk.

Baca juga: Pengolahan Limbah Secara Kimia

PERAN GAS PANAS KILN/PREHEATER

Gas buang preheater (sering ~370–600°C) dibagi alirannya menuju sirkuit penggilingan untuk proses pengeringan (www.atexdb.eu). Dalam konfigurasi yang lebih lama, sekitar 60–70% gas memasuki crusher-dryer sebelum mill guna menurunkan kelembapan hingga 5–8% (www.cementequipment.org). Sisanya digunakan sebagai sweep air atau langsung ke baghouse.

Potensi energinya sangat nyata. Dalam satu model proses, pemanasan umpan 25→110°C oleh gas 370°C membutuhkan ~3,54 MW; parameter modelnya dijelaskan eksplisit (13,35 kW/K, 1,26×10^6 kg/jam, ΔT 85 K → 3,537 MW) (www.intechopen.com).

KONTROL TEMPERATUR INLET DAN OUTLET

Temperatur gas panas di inlet raw mill harus dikendalikan ketat. Batas praktik umum: maksimal sekitar 320°C di inlet untuk menghindari overheating, dengan kenaikan temperatur bertahap. Operator biasanya menaikkan inlet perlahan hanya sampai ~95–120°C pada awal start, sambil menunggu temperatur after mill dan after bag filter mencapai ~85°C sebelum masuk beban penuh (www.cementequipment.org) (www.cementequipment.org).

Alasannya jelas. Pabrik yang “dingin” akan menyerap panas terlalu banyak sehingga produk kurang kering—“cold grinding plant would take away too much heat…product would not be dry” (www.cementequipment.org). Sebaliknya, gas yang terlalu panas dapat menyebabkan tegangan termal: bagian luar komponen cepat panas sementara inti yang masif masih dingin, memicu retak pada roller atau liner jika pemanasan terlalu cepat (www.cementequipment.org). Selain itu, ada batas aman untuk baghouse dan cyclone: kain filter tidak diizinkan di atas ~140°C (www.intechopen.com).

Contoh nyata: gas preheater 370°C didinginkan lebih dulu ke ~175°C melalui wet gas cooler, lalu ke ~105°C oleh kipas udara ambien sebelum filtrasi (www.intechopen.com). Dengan demikian, pengendalian damper dan fan difokuskan untuk menjaga sekitar 100–120°C di inlet mill, yang memastikan outlet mill dan filter tetap di ~80–90°C. Studi operasi mendukung hal ini: sebuah pabrik di Indonesia menunjukkan bahwa dengan input panas sekitar 111 MW, inlet mill dapat memanaskan raw dari 25→110°C (www.intechopen.com). Jika seluruh gas melewati bypass mill, beban pendinginan kipas meningkat ~19,4 MW (www.intechopen.com).

Dalam penerapan modern, kontrol otomatis seperti PLC/PID (programmable logic controller/proportional–integral–derivative) mengunci setpoint inlet/outlet dan posisi damper. Saat start-up VRM (vertical roller mill), inlet dinaikkan perlahan sampai outlet mencapai ~85°C lalu ditahan sekitar satu jam sebelum full feed (www.cementequipment.org). Pada kondisi stabil, kontrol menjaga ΔT (perbedaan temperatur) atau setpoint outlet; fan dan damper digunakan untuk mengatur pasokan panas. Beberapa pabrik memantau kadar air bahan baku secara online dan menyesuaikan aliran gas penukar panas. Pada VRM, jika umpan terlalu kering, semprotan air (water spray) digunakan untuk menstabilkan grinding bed (www.cementindusneed.com)—umumnya dikendalikan dengan pompa dosing agar laju semprotan konsisten.

Target utamanya adalah menguapkan kelembapan hingga raw mill mencapai kadar air outlet sekitar 0,5–1% tanpa melebihi batas temperatur komponen.

DISTRIBUSI ALIRAN GAS DAN MODE OPERASI

Pemanfaatan gas panas dikendalikan melalui pengaturan distribusi aliran yang fleksibel. Gas buang preheater dialihkan dalam jumlah besar melewati raw mill menggunakan fan dan damper untuk menciptakan efek pengeringan. Satu pabrik di India meningkatkan sistem sirkuit gas dari konfigurasi 2-fan menjadi 3-fan. Perubahan ini memungkinkan dua mode operasi:

-

Compound mode – mayoritas gas preheater dialirkan melalui raw mill yang beroperasi, dilanjutkan ke kipas ESP (electrostatic precipitator), sebelum masuk ke baghouse.

-

Direct mode – ketika raw mill tidak beroperasi, seluruh gas dikenakan bypass langsung menuju baghouse (www.thermaxglobal.com).

Pengaturan split gas mengikuti kadar air umpan: semakin tinggi kelembapan, semakin besar aliran gas panas yang diperlukan. Pengaruhnya nyata terhadap kinerja proses. Kekurangan aliran gas (under-drying) menghasilkan outlet dingin dan bahan masih basah (ΔP naik – pertanda beban kelembapan berlebih), sehingga throughput turun. Sebaliknya, aliran gas berlebih dapat menyebabkan over-drying, memanaskan ulang material, meningkatkan konsumsi daya kipas, serta mempercepat aus peralatan.

Dalam model proses yang sama, pemanasan raw mix dari 25→110°C membutuhkan sekitar 3,54 MW panas gas (www.intechopen.com). Jika temperatur inlet melebihi ~120°C, partikel halus dapat menjadi terlalu panas, sehingga membahayakan peralatan dan mutu produk.

Oleh karena itu, setpoint aliran dan posisi damper disetel agar mencapai target temperatur outlet ~85–90°C dengan ΔT tertentu. Operator mencatat parameter seperti kecepatan kipas mill, bukaan damper, temperatur inlet/outlet, serta differential pressure sebagai indikator kadar air setiap jam (www.cementequipment.org) (www.cementequipment.org). Jika terjadi penyimpangan, dilakukan penyesuaian damper atau fan untuk mengembalikan performa sesuai SOP.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

EFISIENSI ENERGI DAN BATAS KESELAMATAN

Pemanfaatan panas kiln yang optimal menurunkan konsumsi bahan bakar tambahan. Survei pada pabrik semen di Tiongkok mencatat bahwa raw milling menyumbang sekitar 24% dari total konsumsi listrik pabrik, dengan rata-rata 25,2 kWh/t raw mix. Konsumsi tersebut berhasil diturunkan dari ~30,9 menjadi 16,1 kWh/t pada periode 2014–2019 berkat peningkatan efisiensi mill dan drying system (www.mdpi.com).

Contoh lain: di PT Semen Padang (Indonesia), raw mill tipe VRM memproses sekitar 1,26×10^6 kg/jam bahan baku dengan kebutuhan panas sekitar 4,01×10^8 kJ/jam (≈112 MW). Efisiensi termal gabungan mill + dryer dilaporkan sekitar 55%, dan proses pengeringan dianggap optimal jika kadar air akhir berada dalam spesifikasi (www.researchgate.net). Ini sejalan dengan hasil penelitian lain yang menekankan bahwa kontrol temperatur dan aliran gas menentukan kapasitas giling dan mengurangi waste energi.

Sebaliknya, kontrol yang buruk dapat menurunkan performa dan meningkatkan risiko keselamatan. Kondisi under-drying memicu plugging pada sirkuit dan produk “wetter”. Over-drying meningkatkan potensi kebakaran/debu menyala (dust ignition), dan keausan. Debu yang panas dan terlalu kering mudah terbakar, sementara raw halus yang kembali lembap dapat “cake” pada roller jika kelembapan berfluktuasi. Selain itu, standar keselamatan mengharuskan peralatan hilir tetap berada di bawah temperatur kritis: kain baghouse, misalnya, tidak boleh melebihi ~140°C (www.intechopen.com).

Temperatur inlet yang tidak terkendali dapat menyebabkan retak pada liner atau memantik serpihan logam panas. Oleh karena itu, sistem pengaman seperti alarm temperatur shell mill atau pemantauan akumulasi debu disertakan dalam sistem kontrol proses.

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

PARAMETER KENDALI HARIAN DAN IMPLIKASI KINERJA

Pabrik secara rutin memantau kadar air raw mill outlet (target ≲1%) dan ΔT antara inlet dan outlet sebagai KPI utama. Mencapai target ini berdampak positif pada beban resirkulasi di kiln, menghemat energi, dan menstabilkan feed calciner. Studi skala penuh menunjukkan bahwa menjaga temperatur outlet di sekitar ~85°C sembari mendinginkan gas panas (quenching) dapat mencegah shock termal di komponen (www.cementequipment.org) (www.intechopen.com).

Jika terjadi deviasi, tindakan koreksi yang lazim dilakukan antara lain mengalihkan sebagian gas dari mill atau menyuntikkan udara pendingin sementara. Pada beberapa fasilitas, semprotan air (water spray) digunakan secara terkontrol untuk menstabilkan grinding bed di VRM, terutama saat umpan terlalu kering atau temperatur bed naik secara drastis (www.cementindusneed.com).

Efisiensi jangka panjang dari optimasi pemanfaatan gas buang tercermin pada penurunan biaya bahan bakar (dengan mencegah overheat) dan penghematan energi listrik (dengan menghindari kondisi “basah” pada raw mill). Angka 16,1 kWh/t raw pada 2019 sudah mencakup energi listrik untuk operasi mill plus pemanfaatan surplus panas—mencerminkan integrasi sistem pengeringan yang matang (www.mdpi.com).

Singkatnya: mengendalikan temperatur dan aliran gas buang kiln secara presisi dan real-time merupakan kompromi halus antara kebutuhan evaporasi air, batas desain peralatan, dan efisiensi energi. Studi pabrik di Indonesia juga menunjukkan performa raw mill yang berada dalam batas kelembapan desain sebagai bukti kontrol gas panas yang efektif (www.researchgate.net).