Pumping untuk dewatering (pengendalian air tambang via pemompaan) menghabiskan porsi besar listrik. Kabar baiknya: kombinasi motor/pompa ber-efisiensi tinggi dan variable-frequency drive (VFD) plus audit energi yang rapi bisa memotong konsumsi secara dua digit.

Industri: Coal_Mining | Proses: Dewatering

Di pertambangan batubara terbuka, listrik yang “hilang” ke dewatering bukan angka kecil. Studi menunjukkan pompa air dapat memakan ~18% dari seluruh energi tambang dan ~40% dari energi listriknya, menurut analisis opencast coal mine (tautan studi yang sama). Di lapangan, beban itu berarti puluhan GWh per tahun; satu produsen Indonesia (Pt Adaro) mencatat ~190,500 MWh (megawatt-hour, satuan energi) untuk dewatering elektrifikasi periode 2016–2023 (prosiding.perhapi.or.id).

Karena dewatering berjalan nonstop demi keselamatan dan produksi, peningkatan efisiensi sekecil apa pun mengungkit penghematan besar. Hampir seluruh biaya listrik pompa muncul kembali sebagai emisi; Adaro menyebut ~133,000 tCO₂ (ton karbon dioksida) terhindar setelah konversi diesel-ke-listrik (prosiding.perhapi.or.id).

Optimasi Kualitas Klinker: Kontrol Zona Bakar & APC Modern

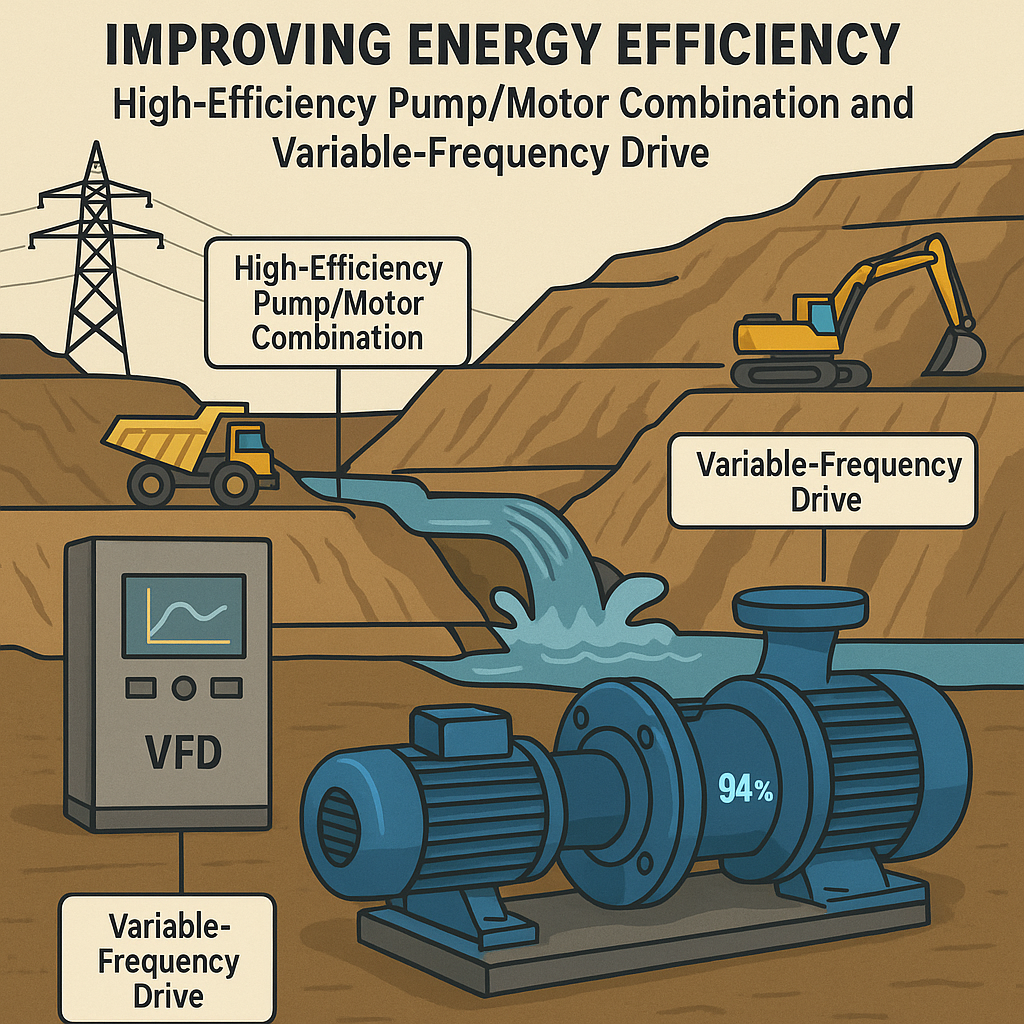

Pemilihan pompa dan motor efisiensi tinggi

Efisiensi dimulai dari spesifikasi. Pilih pompa dan impeller yang sesuai duty (debit/tekanan) dan operasikan sedekat mungkin dengan BEP, Best Efficiency Point (titik efisiensi terbaik pada kurva pompa). Mengandalkan throttle valve untuk “membatasi” aliran adalah sumber rugi energi; praktik yang lebih baik adalah trimming impeller atau memasang variable-speed drive (VSD/VFD) (engineeringnews.co.za). Desain sistem yang rapi—kurva pompa tepat, rugi pipa minimal, staging beberapa pompa dengan benar—mengurangi pemborosan.

Naikkan kelas motor ke premium. Dalam mesin berputar, ongkos energi mendominasi: satu analisis memperkirakan biaya energi motor ~97% dari life‑cycle cost sementara harga beli hanya ~2% (northamericanmining.com). Itu artinya peningkatan efisiensi 5–10% cepat balik modal. Motor IE3/IE4 (kelas efisiensi premium/super‑premium) memberi beberapa poin persentase di atas standar lama. Untuk duty berat, motor PM (permanent‑magnet) bisa mencapai ~94% efisiensi—~10–12 poin persentase di atas motor induksi generik—sehingga berpotensi memberi ~6–21% penghematan energi pada operasi pompa kontinu (northamericanmining.com). Pastikan ukuran motor tepat sehingga beban aktual >75% dari nameplate untuk menjaga efisiensi tinggi (efficiencyvermont.com). Perawatan dasar—membersihkan jalur pendinginan, alignment kopling—mencegah rugi akibat keausan.

Ilustrasi: satu contoh dewatering menggunakan pompa 300 HP 100% waktu, mengonsumsi ~2.56 MWh/tahun pada motor standar. Menggantinya dengan motor PM 94% menurunkan daya ~6%, menghemat ∼154 MWh selama sepuluh tahun (~US$120k pada $0.07/kWh) (northamericanmining.com). Secara umum, pompa/motor efisiensi tinggi baru kerap memberi penghematan listrik dua digit.

Penerapan variable‑frequency drive (VFD)

Kebutuhan debit/tekanan berfluktuasi mengikuti hujan, perkembangan pit, hingga pola harian. Di sinilah VFD (variable frequency drive, pengatur kecepatan motor) memberi lompatan: VFD mencocokkan speed—dan karenanya debit/tekanan—dengan kebutuhan aktual secara real‑time. Tanpa VFD, pompa kecepatan tetap mesti throttling (membuang energi) atau over‑pumping.

Fisika memihak: menurut pump affinity laws, daya kira‑kira berbanding kubik kecepatan. Praktisnya, memangkas speed 50% biasanya memangkas energi ~75% (efficiencyvermont.com). Data industri mendukung: studi RMI pada pompa penyangga atap di tambang Tiongkok menemukan kontrol VFD penuh menghemat ~20% energi dibanding pompa kecepatan tetap (globalminingreview.com). Bahkan menambahkan satu VFD pada satu pompa dari beberapa unit memberi ≈10% penghematan (tautan 1; tautan 2). Bonusnya, VFD memberi soft‑start (menghindari lonjakan tekanan), menurunkan stress mekanik dan beban pemeliharaan.

Secara ringkas, VFD sering memangkas energi pompa 10–30%, tergantung variabilitas duty. Satu analisis sistem pemompaan bawah tanah menunjukkan konversi dari throttling kecepatan tetap ke kontrol VFD menurunkan energi tahunan lebih dari 20% (globalminingreview.com). Pedoman desain menekankan VFD untuk pompa dengan demand yang kerap berubah, khususnya layanan kontinu.

Teknologi Pengendalian Emisi Kiln Semen: SNCR atau Low-NO

Kerangka audit energi sistem pompa

Mengidentifikasi peluang hemat energi butuh audit terstruktur (pump‑system optimisation). Praktik terbaik—seperti digunakan oleh NCPC Afrika Selatan—terdiri dari dua fase (engineeringnews.co.za):

Scoping assessment. Inventaris semua pompa, motor, kontrol, pipa, dan operasi dewatering. Ukur duty (debit, head/tekanan angkat) dan jam operasi tiap pompa. Gunakan power logger atau meter di lokasi untuk estimasi energi saat ini. Tujuannya memperoleh gambaran representatif sistem pemompaan dan menandai sistem berenergi tinggi untuk analisis lanjutan (engineeringnews.co.za). Sebagai contoh, audit di pabrik baja menemukan segelintir pompa menyedot >70% daya pompa, dengan potensi hemat ~R13.5 juta/tahun (engineeringnews.co.za).

Detailed audit. Pada pompa berdampak tinggi, kumpulkan data presisi: debit/head aktual via sensor, kurva performa pompa, beban motor, dst. Tentukan BEP tiap pompa dan bandingkan dengan titik operasi riil; log daya pada berbagai kondisi. Cari indikator inefisiensi: throttling besar (valve setengah tertutup), motor jauh di bawah beban terpasang, atau pompa diparalelkan padahal satu unit cukup (engineeringnews.co.za).

Dari data, kuantifikasi rugi dan opsi perbaikan: pemasangan VFD, trimming impeller, penggantian dengan pompa/motor efisiensi lebih tinggi, resizing pipa, atau perubahan hierarki pompa. Jika throttling umum, pertimbangkan downsizing impeller atau VFD untuk memangkas speed (rekomendasi NCPC) (engineeringnews.co.za). Evaluasi filosofi kontrol: staging beberapa pompa, mematikan sebagian saat debit rendah. Untuk tiap tindakan, estimasi biaya dan payback; studi RMI menghitung retrofit VFD penuh menghemat >20% daya tahunan (≈¥1.5M/tahun) (globalminingreview.com).

Secara praktik, potensi yang ditemukan besar. NCPC‑SA melaporkan audit pompa tipikal mengungkap 20–40% penghematan; satu kasus menunjukkan ~30% dari energi teridentifikasi bisa dihemat segera tanpa belanja modal, lewat perbaikan kontrol/operasi (engineeringnews.co.za). Studi sistem pipa menandai potensi ~R30 juta dengan ~40% dapat dicapai lewat perubahan minor pada kontrol dan kombinasi pompa (engineeringnews.co.za).

Pada akhirnya, audit energi pompa idealnya menghasilkan: 1) baseline pemakaian (kWh dan biaya) tiap pompa/motor, 2) celah performa seperti throttling, part‑loading, atau cycling yang boros, 3) opsi upgrade (IE3/IE4, VFD, trimming impeller) beserta ROI, 4) perubahan operasional seperti optimasi jadwal pompa dan eliminasi idling yang tidak perlu. Satu audit pertambangan memperkirakan konversi pompa fixed‑speed offshore ke VFD dapat menghemat ~20% daya—setara ratusan ribu USD dalam satu dekade. Secara keseluruhan, kombinasi peralatan efisien, VFD, dan kontrol berbasis audit dapat memangkas energi dewatering 20–50% pada banyak kasus.

DAF vs Ultrafiltrasi: Solusi Pengolahan Air Cuci Alat Berat Tambang

Proteksi intake dan kebersihan fluida

Konsistensi operasi dekat BEP menuntut fluida bersih dari debris. Pada sisi intake/debit awal, fasilitas sering mengandalkan pemisahan fisik untuk melindungi impeller dan katup. Opsi praktis termasuk automatic screen untuk pembersihan kontinu serta strainer sebagai saringan inline, sehingga operasi dan pemeliharaan mekanik tetap stabil saat program efisiensi energi berjalan.

Sumber: Kajian akademik, laporan industri, dan studi kasus tambang digunakan untuk mengkuantifikasi penghematan dan menyusun praktik terbaik (globalminingreview.com, researchgate.net, engineeringnews.co.za, efficiencyvermont.com, northamericanmining.com, prosiding.perhapi.or.id).