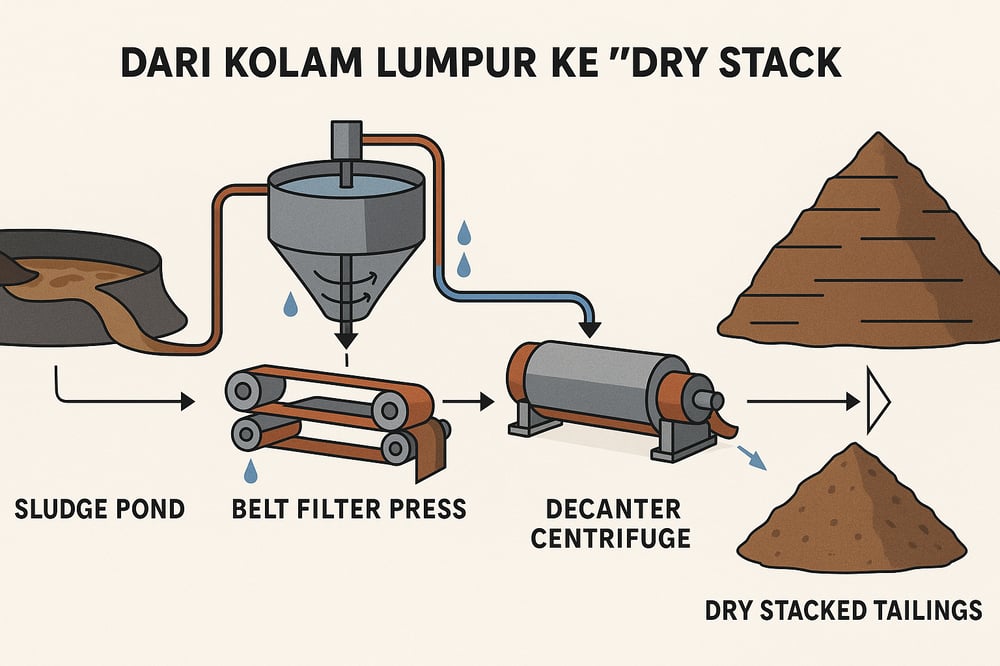

Kolam tailings batubara lazimnya berisi ~65–75% air—volume raksasa yang haus lahan. Data terbaru menunjukkan >85–90% air bisa dipulihkan dan cake padat “stackable” dihasilkan lewat thickeners, belt filter presses, dan decanter centrifuges.

Industri: Coal_Mining | Proses: Preparation

Tailings batubara—slurry halus sisa preparasi—selama ini disimpan di kolam lumpur yang berisiko. Riset menyebut kolam konvensional memuat ~65–75% air (padatan 25–35%) (www.scielo.org.za), memaksa impoundment besar dan makeup air segar terus-menerus. Arah barunya: memulihkan >85% air dan menghasilkan cake padat yang bisa ditumpuk (stackable), memangkas ketergantungan pada bendungan slurry.

Tiga pendekatan unggulan saling bersaing—dan saling melengkapi: (1) high‑rate/high‑density thickeners, (2) belt filter presses, dan (3) decanter centrifuges. Masing‑masing berbeda pada kadar padatan, laju air yang kembali, footprint, energi, serta biaya. Kunci performa lainnya: flocculants/coagulants berperforma tinggi agar penggumpalan dan pemerasan optimal.

Desain Pengolahan Blowdown Batubara agar Lolos Baku Mutu Indonesia

Skala tantangan air dan lahan

Ketika kolam menyimpan slurry dengan air dominan (~65–75%), skenario bisnisnya mahal dan berisiko (www.scielo.org.za). Dengan dewatering maju, volume tailings menyusut drastis, air dipakai ulang di pabrik, dan jejak lahan pun turun tajam. Praktik terbaik global pun mendorong ini: komitmen untuk tidak melakukan pembuangan sungai/laut (riverine/marine tailings) ditegaskan (responsibleminingindonesia.id).

High‑rate & high‑density thickeners

Thickener adalah tangki besar dengan feedwell flokulan dan penggerak rake. Dengan polimer minimal (~<50 g/t), high‑rate thickener memulihkan ~85–90% air umpan (www.mclanahan.com), sementara underflow tetap slurry pompa‑able (yield stress ~10–30 Pa; www.mclanahan.com) dengan padatan tipikal 30–40% (kadar air 60–70%). High‑density thickener (dengan pickets) dapat menekan bed yang mengendap untuk mendorong padatan lebih tinggi (sering 45–55%), namun menuntut penggerak lebih kokoh.

Dengan ~85% air kembali (www.mclanahan.com), thickening saja bisa memangkas volume tailings ~5–10×. Desain feedwell dan minim gangguan pada floc bed memaksimalkan efisiensi (www.mclanahan.com; www.mclanahan.com). McLanahan juga mencatat hingga ~90% air dapat direklamasi (www.mclanahan.com), dan sebuah high‑rate thickener dapat memangkas slurry ke ~10–15% dari volume awal sembari membuka jalan 90% resirkulasi air (www.mclanahan.com). Namun, underflow tetap bukan cake “stackable” (sering ~35–40% padatan), sehingga lazim dijadikan tahap pertama sebelum filtrasi/centrifuge.

Program flokulasi yang stabil biasanya berbasis polimer konsentrasi rendah (puluhan g/t). Dosis presisi membantu konsistensi, misalnya melalui pompa kimia akurat seperti dosing pump. Di banyak pabrik, paket kimia dirancang dengan flocculants anionik bermassa molekul tinggi agar floc besar dan permeabel terbentuk cepat.

Belt filter presses (vacuum belt)

Belt filter press bekerja kontinu: slurry yang sudah diflokulasi mengalir, mengalami drainase gravitasi, zona wedge bertekanan rendah, lalu diperas seri rol (www.911metallurgist.com; www.911metallurgist.com). Hasilnya adalah cake yang bisa ditumpuk, dengan padatan umumnya ~65–85% berat (kadar air ~35–15%) (www.911metallurgist.com). Dosis polimer krusial: kasus industri melaporkan ~0,1–0,5 kg/t tailings (www.911metallurgist.com). Contoh, sebuah pabrik tailings emas mencapai 11–12 t/jam, cake 75–80% padatan dengan ~0,12–0,20 kg/t flokulan (www.911metallurgist.com).

Seleksi polimer tepat menaikkan kejernihan underflow dan kekeringan cake; studi menunjukkan anionic PAM (APAM) sering mengungguli cationic (CPAM) untuk slurry batubara (www.researchgate.net; www.mdpi.com). Keunggulan lain: capital umumnya lebih rendah dibanding membangun kolam baru; satu studi mencatat penghematan investasi vs tailings pond (www.911metallurgist.com) dan perluasan modular (menambah line belt). Keterbatasan: penanganan cake bisa menantang—kasus di pabrik Aurora menemukan biaya naik karena effort handling yang tak terduga (www.911metallurgist.com); perawatan cloth/belt; kapasitas spesifik per lebar belt moderat. Secara metrik, pemulihan air tipikal 80–90% dan, meski tekanannya rendah, cake “baleable” hingga ~85% padatan tercatat pada bukti filter bertekanan (www.mdpi.com), sementara vacuum belt kerap sedikit lebih basah (~75% padatan). Uji lain melaporkan 85% padatan di sistem vacuum belt (www.mdpi.com).

Dewatering sentrifugal (decanter centrifuge)

Decanter centrifuge memisahkan halus‑padat pada G‑force tinggi, bekerja kontinyu dan ringkas (tanpa kain filter) (www.flottweg.com). Produsen menyebut >90% air proses bisa dipulihkan (www.flottweg.com), dan partikel sangat halus (~10 µm) tetap tertangani bahkan tanpa bahan kimia (www.flottweg.com). Cake keluar relatif kering: uji bangku pada coal/tailings melaporkan kadar air ~23–29% (yakni ~71–77% padatan) pada kecepatan tinggi dan dengan flocculants (www.acarp.com.au), misalnya 29% moisture pada ~1000 g.

Keunggulan besar ada di footprint: untuk ~100 m³/jam (~25 t padatan), sebuah decanter butuh peralatan ~16 ton dibanding ~65 ton untuk belt press atau ~120 ton untuk plate press—yakni ~75% lebih kecil (www.flottweg.com). Operasi 24/7 stabil, tanpa cloth fouling (www.flottweg.com), dan mudah dienklosur untuk kontrol debu. Kualitas effluent sangat baik: satu studi mencatat TDS (total dissolved solids) ~0,46% tanpa bahan kimia, membaik ke ~0,34–0,40% dengan penambahan polimer/surfaktan (www.acarp.com.au).

Keterbatasan: CAPEX dan konsumsi daya lebih tinggi ketimbang thickener statik; cake umumnya sedang‑kering, sehingga dryness benar‑benar “stackable” kadang perlu tahap tambahan; keausan meningkat pada slurry abrasif; dan clay ultra‑halus bisa short‑circuit jika tidak dikelola hati‑hati (tantangan “Saltbush”). Pada uji pabrik batubara, ~1500 g menghasilkan moist cake 23% (coal) dan 29% (tailings), memulihkan ~90% air dengan effluent ~0,45% TDS (www.acarp.com.au).

Solusi Keramik–High-Chrome untuk Pangkas Downtime Slurry Pumping

Flocculants dan coagulants berperforma tinggi

Flocculants polimerik adalah penentu untuk settling/filtrasi. Di tailings batubara, polyacrylamide (PAM) bermassa molekul tinggi lazim; anionic PAM (APAM) kerap dipilih karena permukaan batubara bermuatan negatif, membentuk floc poros besar yang mempercepat filtrasi dan menjernihkan effluent (www.researchgate.net; www.mdpi.com). Cationic PAM (CPAM) memang menetralkan muatan, tapi cenderung membentuk cake padat tak‑permeabel (www.mdpi.com).

Dosis: studi filtrasi melaporkan optimum ~350 g APAM/ton pada 35% padatan (www.researchgate.net); uji belt menunjukkan performa baik di ~0,12–0,20 kg/t (www.911metallurgist.com). Dalam praktik pilot, rentang ~0,05–0,4 kg/t PAM umum untuk mencapai target moisture/klaritas. Kelebihan polimer bisa membesarkan floc dan menjebak air; kekurangan polimer meninggalkan slurry halus. Pengujian laboratorium menunjukkan APAM meningkatkan laju pengendapan jauh lebih tinggi (mis. ~300 mm/menit) dibanding CPAM pada dosis setara (www.researchgate.net).

Koagulan dan aditif: muatan koloid/clay halus sering butuh tahap koagulasi. Koagulan anorganik—seperti ferric chloride, polyaluminum chloride (PAC), alum, CaCl₂—menetralkan muatan permukaan dan mengaglomerasi halus sebelum flokulasi polimer (www.mdpi.com; www.mdpi.com). Misalnya, CaCl₂ menyediakan kation yang “menjembatani” clay bermuatan negatif sebelum APAM mengaitkannya menjadi floc lebih besar (www.mdpi.com). Kombinasi koagulasi–flokulasi umumnya menurunkan kebutuhan polimer, memperbesar floc, dan meningkatkan removal kekeruhan (www.mdpi.com); banyak fasilitas menyelaraskannya dalam program coagulants. Opsi PAC tersedia komersial seperti PAC untuk air/wastewater.

Aditif surfaktan (kationik/nonionik) juga dipakai untuk memodifikasi sifat permukaan; penambahan surfaktan kationik dilaporkan meningkatkan dryness cake di centrifuge, meski kadang menaikkan moisture karena entrainment busa (www.acarp.com.au). Singkatnya, program kimia yang dioptimalkan—sering 0,05–0,4 kg/t PAM plus ~100–500 g/t koagulan anorganik—membedakan antara settling lambat dan dewatering cepat dengan cake cukup kering untuk ditumpuk.

Ringkasan data kunci dan metrik

- Pemulihan air: high‑rate thickener ~85–90% (www.mclanahan.com), centrifuge ~90% (www.flottweg.com), belt press setara. Dampaknya: tailings menyusut drastis.

- Kadar padatan cake: thickener ~30–40% (belum stackable); belt/vacuum filter ~65–85% (www.911metallurgist.com); filter bertekanan tinggi ~85–90% (www.mdpi.com); decanter ~70–77% (www.acarp.com.au).

- Footprint: centrifuge sangat kompak—sekitar 16 ton peralatan vs ~65 ton (belt) dan ~120 ton (plate press) untuk kapasitas sebanding (pengurangan jejak ~75%) (www.flottweg.com); thickener butuh diameter puluhan meter, tinggi moderat.

- Throughput: filter press generasi baru menangani ~10–12 kt tailings/hari per line dan telah diskalakan dari 200→450 ton/unit, area ~800 m² untuk >100 ktpd (www.mdpi.com).

- Biaya: belt press menunjukkan capex lebih rendah vs bendungan tailings dan mempercepat perizinan (www.911metallurgist.com), namun handling cake kering bisa menambah ongkos (www.911metallurgist.com). Biaya flokulan ~US$1–3/ton tailings pada dosis 0,1–0,3 kg/t perlu ditimbang terhadap penghematan air/volume.

Implikasi teknis dan bisnis

Di lokasi yang kekurangan lahan atau air, berinvestasi di filtrasi memberi dividen besar: beralih dari kolam (~30% padatan) ke belt filter (~75% padatan) menaikkan volume tailings yang “terpulihkan” ~2,5×. Centrifuge menggiurkan ketika ruang sangat terbatas atau halus‑halus sulit difiltrasi. Dalam semua kasus, kimia performa tinggi mutlak: studi kasus menunjukkan APAM ~0,1–0,4 kg/t dapat memangkas waktu filtrasi 50–80% dan menurunkan moisture cake beberapa poin persentase (www.researchgate.net; www.mdpi.com). Program kimia yang matang kerap disuplai sebagai paket bahan kimia air/wastewater agar mutu dan kontinuitas pasokan terjaga.

Real-Time Analyzer untuk Stabilkan Kualitas & Naikkan Yield Prep Plant

Arah pengembangan global

Selama satu dekade, pabrik‑pabrik besar makin condong ke filtered tailings. Filter press diskalakan ke unit 200→450 ton dengan area ~800 m² guna menggarap >100 ktpd (www.mdpi.com). Kombinasi inovatif—thickener + centrifuge + filter—diterapkan untuk menyeimbangkan target dryness, air kembali, dan biaya. Teknologi flokulan ikut berevolusi: dual‑polymer dan polimer reaktif permukaan menekan dosis tanpa mengorbankan kekuatan floc. Dorongannya jelas: regulasi pasca bencana bendungan dan preferensi pendana terhadap “dry‑stack readiness”.