Korosi titik embun asam (acid dew-point corrosion) merusak banyak HRSG di bagian ekonomizer bersuhu rendah. Kuncinya sederhana namun disiplin: jaga suhu air umpan di atas titik embun asam gas buang, dan pilih material tabung yang tahan asam.

Industri: Power_Generation_(HRSG) | Proses: High

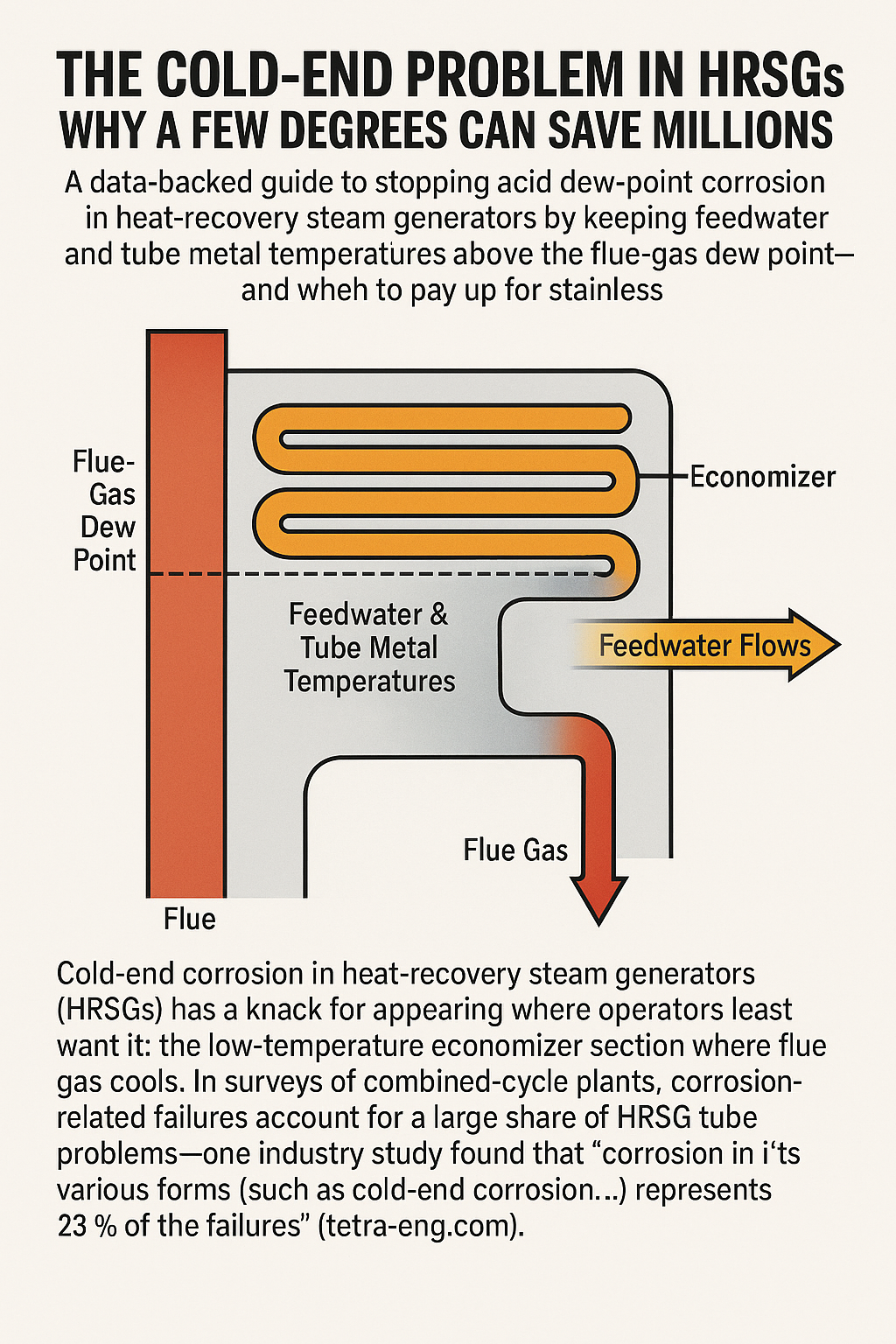

Di pembangkit siklus gabungan, satu studi industri menyebut “corrosion in its various forms (such as cold-end corrosion…) represents 23% of the failures” di tabung HRSG—angka yang menerjemahkan langsung ke outage mahal dan kehilangan produksi (www.tetra-eng.com). Pelakunya sering senyap: uap asam yang mengembun ketika temperatur logam tabung turun di bawah titik embun asam (acid dew point/ADP), lalu memicu pitting dan penipisan dinding yang cepat (www.ogj.com) (www.ijser.org).

Kasus paling sering terjadi pada unit yang membakar bahan bakar bersulfur (mis. heavy fuel oil atau distilat turbin gas), dengan dew-point corrosion di ekonomizer yang bisa berujung kegagalan tabung dan kehilangan produksi besar; studi lapangan bahkan mencatat kegagalan berulang yang ditelusuri ke mekanisme ini (www.ijser.org) (www.ijser.org).

Definisi dan rentang acid dew point

Acid dew point (ADP, suhu kondensasi uap asam) adalah temperatur saat uap asam—terutama H₂SO₄ yang terbentuk dari SO₃+H₂O, serta HCl/HNO₃—mulai mengembun menjadi fase cair pada permukaan dingin (www.ogj.com) (www.ijser.org). Nilai tipikal berkisar ~60–150 °C tergantung bahan bakar dan kelembapan; pada boiler bertekanan tinggi, studi melaporkan ADP 115–138 °C saat operasi normal (www.ijser.org).

Pada HRSG pembakar gas rendah sulfur, ADP lebih rendah (sering <70 °C), namun jejak SO₃ saja bisa mendorongnya naik. Bahadori et al. menunjukkan ADP sangat sensitif terhadap SO₃ dan uap air: pada 1 ppm SO₃, menaikkan H₂O dari 5% ke 30% vol mengerek ADP dari ~106 °C ke ~127 °C (www.ogj.com). Begitu melewati titik embun, OGJ menegaskan H₂SO₄ “combined with water…is corrosive to steel” dan kabut tetesan asam “highly detrimental” bagi permukaan pemulih panas (www.ogj.com).

Parameter yang kritis adalah suhu logam, bukan sekadar suhu gas buang (flue gas). Analisis kegagalan menegaskan: “if the flue gas temperature is above the dew-point… and the tube metal temperature is lower than the dew-point… acid condensation can occur” (www.ijser.org).

Baca juga: Sea Water Reverse Osmosis

Setpoint suhu air umpan di atas ADP

Pertahanan utama adalah memastikan suhu terdingin dinding ekonomizer berada di atas ADP. Praktisnya: suhu air umpan (feedwater) yang masuk ekonomizer harus cukup tinggi agar logam tak pernah melewati titik embun. Studi lapangan menyimpulkan, “an increase in the economizer feed inlet temperature will help in reducing the severity of cold end corrosion” (www.ijser.org).

Strategi ini butuh kompromi efisiensi vs. korosi. Ganapathy mencatat, setiap penurunan 40 °F (≈22 °C) pada suhu keluar gas buang kira-kira memberi tambahan efisiensi boiler ~1% (vganapathy.tripod.com). Namun “panen panas” ini mendinginkan ekonomizer mendekati/di bawah ADP. Banyak operator menargetkan margin 10–15 °C di atas ADP pada suhu dinding ekonomizer; Ganapathy menyarankan menaikkan suhu air umpan hingga dalam rentang 10–15 °C dari ADP (atau melampauinya) untuk memulihkan sebagian besar panas tanpa kondensasi (vganapathy.tripod.com).

Di praktik desain, ada spesifikasi batas bawah: banyak perancang mensyaratkan suhu air umpan masuk ≈99–105 °C (210–220 °F) saat membakar bahan bakar rendah sulfur (ADP ≈66–93 °C) untuk menjaga tabung aman di atas titik embun (www.scribd.com). Bila sulfur bahan bakar lebih tinggi, suhu air umpan minimum meningkat sebanding.

Di lapangan, pengelolaan gas buang (flue-gas management) membantu fase transien: sebelum start atau saat partial load, beberapa HRSG memakai flue-gas bypass/diverter dampers untuk mencegah pendinginan ekonomizer ketika air masih dingin, atau memintas sebagian aliran sampai pemanasan awal tercapai. Menjaga siklus uap tetap hangat di antara start dan praktik layup yang baik—seperti dehumidified air atau VCI (vapor corrosion inhibitor) fogging selama outage—juga melindungi cold end (www.powermag.com). Namun langkah paling sederhana dan efektif tetap pemanasan air umpan: dengan menghitung komposisi gas dan kelembapan, tetapkan suhu air umpan > ADP minimal 10–15 °C untuk meniadakan kondensasi.

Untuk menjaga konsistensi operasi sisi air, fasilitas sering mengandalkan sistem pendukung. Di banyak siklus uap, pemolesan kondensat menggunakan unit seperti condensate polisher menjadi bagian dari housekeeping kualitas air. Pada hulu, unit demineralizer atau mixed-bed sering disertai dosing pump untuk injeksi kimia; kategori kimia boiler yang lazim mencakup pengendali oksigen seperti oxygen scavengers dan pengendali pH seperti neutralizing amine.

Pemilihan material ekonomizer tahan asam

Tabung ekonomizer standar dari baja karbon atau low-alloy (mis. ASME SA-192/SA-210) rentan korosi berat bila terjadi kondensasi asam. Dalam risiko tinggi, material tahan korosi dipilih: stainless austenitik (304L, 316L) membentuk oksida kaya kromium yang lebih tahan H₂SO₄ daripada baja karbon; beberapa desain/retrofit HRSG memakai 316L atau austenitik tinggi Ni untuk kumparan ekonomizer terakhir, khususnya pada layanan kondensasi. Kebutuhan lebih ekstrem mendorong penggunaan duplex, alloy 625/825, atau opsi fabrikasi seperti tabung carbon steel yang di-clad/dilapisi stainless sebagai barrier.

Konsekuensinya biaya awal 2–5× lebih tinggi ketimbang baja karbon, tetapi umur pakai di kondisi dew-point bisa meningkat orde besaran dan menghemat jauh lebih banyak dari downtime serta biaya re-tubing. Dalam skenario sangat kondensasi, coating plastik/PTFE pun dipakai; seperti dicatat seorang pakar, “of course, one could use Teflon-coated tubes… but the cost may be significant” (vganapathy.tripod.com).

Secara kuantitatif, bedanya mencolok: H₂SO₄ yang mengembun sangat merusak baja karbon, sedangkan 316L dapat menunjukkan laju korosi 0,01–0,1 mm/tahun pada kondisi serupa (praktis inert dibanding baja karbon). Data lapangan mengonfirmasi: penggantian ekonomizer baja karbon dengan tabung stainless di satu pembangkit menghilangkan pitting dan kebocoran selama bertahun-tahun (sebelumnya berlubang tiap tahun). Secara ekonomi, ekonomizer stainless/clad mungkin berbiaya 3×, namun bila menggandakan atau melipatgandakan umur tabung—menghindari kerugian jutaan dolar dari outage tak terjadwal—ROI menjadi sangat menarik.

Baca juga: Dissolved Air Flotation

Parameter operasi yang disarankan

Rangkuman praktik terbaik dari studi dan pengalaman industri: jaga suhu dinding ekonomizer ~10–20 °C di atas ADP—dengan pemanasan air umpan—untuk menutup peluang kondensasi (www.ijser.org) (vganapathy.tripod.com). Jaga suhu keluar cerobong (stack) di atas ADP—tipikal ≥120–130 °C untuk pembakaran minyak—sebagai margin keselamatan (www.ijser.org). Minimalkan sulfur bahan bakar untuk menurunkan ADP secara drastis (www.ijser.org) (www.ijser.org).

Secara performa energi, patokannya jelas: penurunan ~40 °F (≈22 °C) suhu gas buang bisa memberi ~1% efisiensi tambahan, namun risiko kondensasi meningkat (vganapathy.tripod.com). Dalam perencanaan, gunakan jangkar ekonomizer ∆T—sebagai contoh, ~1% per ~20 K—untuk menyeimbangkan target efisiensi dan margin anti-kondensasi (vganapathy.tripod.com).

Baca juga: Apa itu Chemical?

Sumber acuan teknis

Analisis kegagalan dan rekomendasi operasi dirangkum dari www.tetra-eng.com, www.ogj.com, www.ijser.org, www.ijser.org, vganapathy.tripod.com, www.powermag.com, dan acuan desain ekonomizer www.scribd.com.