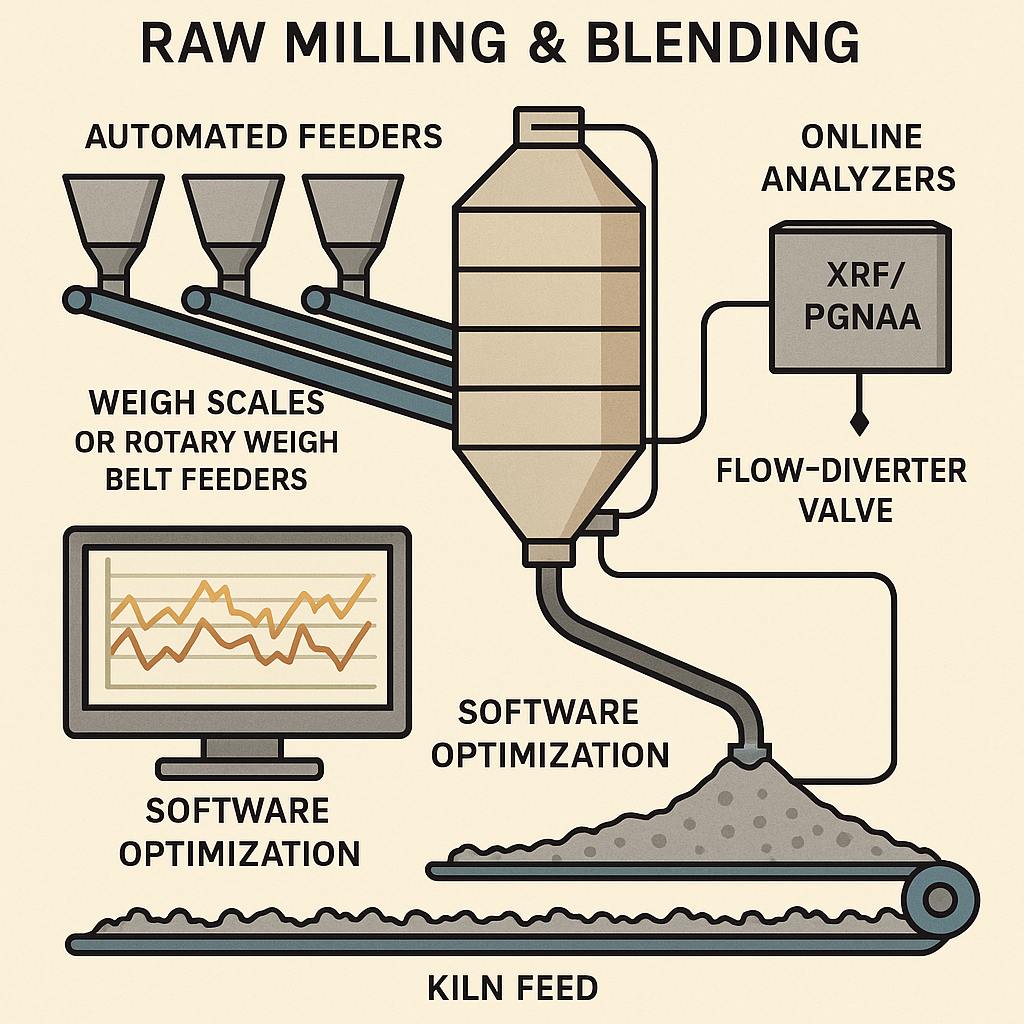

Pabrik semen menyatukan automated feeders, silo homogenisasi, dan online analyzers (XRF/PGNAA) plus software optimasi untuk mempersempit LSF/SM/AM dan menstabilkan kiln feed—mengurangi energi dan lonjakan kualitas sekaligus.

Industri: Cement | Proses: Raw_Milling_&_Blending

Variabilitas komposisi batu kapur, lempung, hingga bijih besi adalah realitas harian—dan kualitas semen dibayar mahal ketika homogenisasi gagal. Praktik modern menggabungkan automated blending feeders, homogenizing silos, dan analisa real-time. Literatur menyebut “more stable [raw mix] composition” berujung “better quality” cement (mdpi.com).

Studi Cao et al. (2024) menegaskan, praktik stockpiling dan continuous mixing—dari pre‑homogenization sampai raw meal homogenization—penting untuk “equalize variations” dan “reduce fluctuations” (mdpi.com) (mdpi.com).

Intinya, homogenisasi mempersempit sebaran modulus—LSF (lime saturation factor, parameter kejenuhan kapur), SM (silica modulus), dan AM (alumina modulus)—sekaligus menstabilkan kiln feed. Panduan industri menunjukkan peralatan blending seperti continuous‑flow silos (CF) dan multi‑material silos lazimnya mencapai homogenization factor 3–6, kadang hingga 10 dalam kondisi ideal (mdpi.com). Sebaliknya, blending yang sangat kasar memicu kiln rings, over/under‑burning, dan mutu klinker tak stabil.

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Feeder otomatis dan silo aliran kontinu

Blending modern mengatur beberapa komponen raw ke mill atau silo homogenisasi dengan proporsioning presisi. Automated feeders (weigh scales atau rotary weigh belt feeders di bawah bin) dikendalikan software untuk memecah, melapis, atau mencampur—misalnya aliran bergantian limestone/lempung—ke dalam continuous‑flow (CF) silo. CF silo dikosongkan dari bawah sambil material baru dilapiskan tipis di atasnya (“windrow” stacking). Skema gravitasi ala H.A. Crate ini meratakan fluktuasi masuk.

Di bawah otomasi modern, flow‑diverter valves atau air slides berganti outlet saat discharge, sehingga material dari berbagai lapisan tercampur kontinu. Bahkan silo “plug‑and‑feed” sederhana mampu mereduksi CV (coefficient of variation, koefisien variasi) komposisi: simulasi CF silo menunjukkan input raw‑meal CaO dengan CV ~11,7% dapat diturunkan menjadi ~1,7% di outlet (mdpi.com)—homogenization multiplier ~7,1. Ini selaras dengan norma faktor 3–6 untuk CF silos (mdpi.com).

Homogenisasi pneumatik dan mekanis

Level berikutnya adalah mechanical atau pneumatic mixing. Pneumatic homogenizing silos memakai air jets, vents, atau kipas untuk mem‑fluidisasi dan mengaduk powder. Dalam studi yang dikutip, silo pneumatik mencapai homogenization factor >6—mengungguli bahkan ball mill (≈5) dan jauh di atas silo pasif (≈2) (mdpi.com). Teori mendukung: airflow mendispersikan material ke keadaan tersuspensi, menaikkan tumbukan partikel dan mixing (mdpi.com) (mdpi.com).

Mechanical agitators atau screw mixers juga dipakai ketika perilaku debu bermasalah—meski CAPEX dan maintenance lebih tinggi. Dalam praktik, silo homogenisasi yang dirancang baik dapat memangkas variasi raw meal mendekati satu orde besaran. Cao et al. melaporkan mortar dari meal yang di‑homogenisasi silo menunjukkan lonjakan early strength: 27 MPa (kompresi) versus hanya 5 MPa saat pencampuran buruk (mdpi.com)—indikasi tak langsung kenaikan keseragaman komposisi. Setiap tahap raw milling (ball mill, cyclone, kiln) hanya memberi “self‑blending” terbatas; blending primer harus terjadi di silo khusus (mdpi.com) (mdpi.com).

Online analyzers untuk komposisi real‑time

Kunci kontrol ketat adalah online chemical analysis. Alih‑alih uji lab per jam, online analyzers—umumnya XRF (X‑ray fluorescence, analisis fluoresensi sinar‑X) atau neutron activation—mengambil sampel aliran bulk secara kontinu. Perangkat cross‑belt dipasang di konveyor atau chute dan menganalisis seluruh flow berfrekuensi tinggi. Thermo Fisher mencatat, sistem modern dapat menyajikan elemental analysis feed setiap menit, non‑intrusif tanpa persiapan sampel (thermofisher.com; date N/A). Lokasi tipikal: pasca primary crusher, di reclaim belt stockpile, atau tepat sebelum stasiun proporsioning—memungkinkan loop kontrol mengoreksi resep segera.

Online XRF dapat langsung membaca oksida utama—CaO, SiO₂, Al₂O₃, Fe₂O₃—di atas belt (EDXRF, energy‑dispersive XRF). FLSmidth QCX Cube X10 melaporkan Ca, Si, Al, Fe raw meal secara real time (globalcement.com), dan dengan helium purging dapat membaca Na₂O/MgO. Unit “plug‑and‑play” ini kerap dikirim dalam kontainer ber‑AC dan mengalirkan hasil ke DCS (distributed control system). Di sisi lain, PGNAA (prompt gamma neutron activation analysis, analisa aktivasi neutron untuk bulk) tetap populer untuk stream besar dengan resolusi ~1 menit (thermofisher.com) (thermofisher.com).

Karena mensample seluruh material secara kontinu, analyzer ini menghapus error sampling dan menampakkan fluktuasi jangka pendek yang kerap lolos dari uji lab (thermofisher.com) (thermofisher.com). Bedanya signifikan: siklus lab per jam kerap gagal menangkap swing cepat; analyzer per‑menit bisa. Catatan Thermo menunjukkan sebelum kontrol online, raw mix bisa berosilasi satu jam atau lebih sebelum ada aksi; dengan on‑stream analysis, koreksi terjadi dalam hitungan menit (thermofisher.com). Implementasi analisa online plus feedback mampu memangkas variabilitas: satu kasus industri melaporkan SD (standard deviation) LSF turun ~70% (σ silica modulus 50%, alumina ratio 33%) setelah real‑time analyzers dan high‑frequency control dipasang (thermofisher.com). Komposisi kiln juga makin seragam: SD free lime di klinker turun ~50% (dari 0,72 menjadi 0,37) pasca kontrol (thermofisher.com).

Baca juga: Pengolahan Limbah Secara Kimia

Perangkat lunak kontrol dan optimasi blending

Data analyzer mengalir ke algoritma kontrol canggih. Banyak pabrik beralih ke model‑based atau predictive controllers. Romix®‑C dari KHD memakai model predictive control (MPC): memodelkan relasi antara laju tiap feeder dan outcome utama (LSF, rasio alumina/silika, opsi seperti Cl atau MgO), lalu mengatur setpoint feeder agar sesuai target klinker atau biaya (khd.com). Software ini juga dapat meminimalkan biaya raw materials—memilih kombinasi termurah untuk mencapai kimia yang diinginkan (khd.com). Sampling berkala—lab atau online—dikembalikan untuk mengoreksi model, sehingga Romix mengklaim “highly‑accurate control of LSF, alumina and silica ratios and up to two more of your choice” (khd.com).

FLSmidth menawarkan RAMOS raw‑mix optimization dan BlendExpert yang mengintegrasikan data analyzer dengan dynamic blending; QCX Cube X10 dirancang terhubung ke BlendExpert untuk multi‑variable target control (globalcement.com). Paket APC (advanced process control) lain—mis. ABB atau Rockwell—menggunakan MPC, neural nets, dan algoritma serupa untuk meminimalkan varians. Tujuannya sama: meredam swing material dengan menyesuaikan hingga n independent feeders untuk mengontrol (n–1) parameter kualitas. Thermo menyoroti peralihan dari kontrol manual berbasis lab ke automated loops mencegah “old lab result” mendorong raw mix makin melenceng (thermofisher.com).

Dampak operasional dan energi

Blending otomatis dan homogenisasi memanen hasil nyata: variabilitas turun, energi hemat. Seperti dicatat, online control menurunkan SD LSF ~70% pada satu kasus (thermofisher.com). Stabilitas feed mengurangi extra‑fuel: kiln membakar lebih merata, dengan drop konsumsi bahan bakar dan listrik karena tak perlu “mengejar” fluktuasi (thermofisher.com). Lebih jauh, raw mix yang lebih baik menekan over/under‑burning, mengurangi kiln ring dan memperpanjang umur refractory; studi kasus menunjukkan thermal consumption kiln turun dan masa kampanye refractory memanjang ketika varians raw mix diminimalkan (thermofisher.com).

Biaya bahan baku dan tren adopsi

Kontrol blending juga menekan biaya bahan baku: homogenisasi memungkinkan pemakaian lebih banyak variasi grade dan waste streams. Online system dapat mendeteksi high‑sulfur seam di tambang lalu otomatis mengatur proporsi untuk mengencerkan dampak (thermofisher.com). Produksi blended cement—menggunakan fly ash, slag, dll.—memaksakan batas kimia ketat pada raw feed; kontrol lanjutan membantu konsisten memenuhinya. FLSmidth menyebut kontrol raw‑mix yang lebih ketat kini “critical” seiring meningkatnya alternative fuels dan SCMs (globalcement.com).

Payoff finansial bisa besar. Laporan menyebut 5–10% pengurangan specific energy, kenaikan beberapa persen kualitas klinker, atau penghematan material langsung. Satu pabrik menghilangkan ~50% additive korektif berkat kontrol blending (thermofisher.com). Tren global menguat: kemitraan FLSmidth–FCT ACTech (2023) menegaskan pergeseran industri ke containerized XRF/PGNAA analyzers yang terintegrasi optimizer software (globalcement.com) (globalcement.com). Di Indonesia—dengan standar mutu ketat (SNI) untuk klinker—otomatisasi homogenisasi membantu memastikan tiap batch on‑spec tanpa uji manual berlebih. Ringkasnya, investasi pada single‑point blending automation (CF silos dengan automated feeders, online analyzers, dan predictive controllers) menghasilkan kiln feed dan kualitas semen jauh lebih konsisten dibanding pendekatan manual atau lab‑only.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Sumber teknis utama

Cao, L. dkk., 2024, evaluasi homogenisasi raw meal pada model peralatan simulasi—menekankan peran pre‑homogenization, CF/pneumatic silos, faktor homogenisasi 3–6 (hingga 10), contoh CV CaO ~11,7%→~1,7%, efek pada kekuatan mortar (27 MPa vs 5 MPa), dan keterbatasan self‑blending di mill/cyclone/kiln (mdpi.com) (mdpi.com) (mdpi.com) (mdpi.com) (mdpi.com).

Thermo Fisher Scientific, Online Material Analysis for Cement Production FAQs (date N/A)—kapabilitas sampling per menit, dampak kontrol online pada SD LSF (‑70%), σ SM (‑50%), AM (‑33%), SD free lime klinker (0,72→0,37), penghematan energi dan pencegahan upsets, serta contoh pengurangan ~50% additive korektif; juga PGNAA untuk stream bulk dan peringatan terhadap propagasi “old lab result” (thermofisher.com) (thermofisher.com) (thermofisher.com) (thermofisher.com) (thermofisher.com) (thermofisher.com).

Global Cement News—pengumuman QCX Cube X10 dan integrasi dengan QCX/BlendExpert, serta pernyataan solusi terintegrasi akan menjadi “critical” untuk optimasi lebih lanjut (globalcement.com) (globalcement.com).

KHD Humboldt Wedag—Romix®‑C automatic raw meal control system: kontrol MPC LSF/SM/AM, opsi parameter tambahan, dan optimasi biaya bahan baku, dengan feedback sampling reguler untuk koreksi model (khd.com) (khd.com).