Di tengah batas emisi partikulat yang makin ketat, pabrik semen mengandalkan fabric filter (baghouse) untuk menurunkan debu ke level “nyaris tak terdeteksi”. Kuncinya ada pada pemilihan media filter yang tepat dan sistem pembersihan pulse‑jet yang ditata presisi.

Industri: Cement | Proses: Dust_Control_&_Air_Filtration

Produksi semen menghasilkan beban debu masif dari batu kapur hingga abu klinker. Di Indonesia, regulasi 2017 Permen LHK mewajibkan emisi partikulat (PM, particulate matter) di cerobong tanur pada ≤ 75–60 mg/Nm³ (kategori A–C), dan batas lebih ketat lagi (60 mg/Nm³) pada unit pengumpul debu untuk konveyor material (id.scribd.com) (id.scribd.com). Untuk memenuhi ini, fasilitas modern memasang fabric filter efisiensi tinggi (“baghouse”) dalam jumlah besar.

Tipikalnya, sebuah pabrik semen memiliki 40–80 baghouse berbagai ukuran (kapasitas gas 30–>100.000 m³/menit) yang tersebar pada raw mill, clinker cooler, finish mill, material handling, hingga packing (www.cementequipment.org). Baghouse semacam ini mencapai penghilangan partikulat >99% (termasuk PM2.5), memfilter agregat 0,1–100 µm (www.cementequipment.org). Dalam praktik, desain yang baik menurunkan PM keluaran hingga puluhan mg/Nm³: satu pabrik di Rumania melaporkan emisi terfilter ~27–34 mg/Nm³ (pmc.ncbi.nlm.nih.gov), dan “insignificant” stack dust kerap terlihat jika pemeliharaan tepat (pmc.ncbi.nlm.nih.gov).

Efek tambahannya: baghouse semen “mendaur ulang” debu kembali ke proses—“a significant fraction of plant production is captured by the PM control device and returned to the kiln” (www.cementequipment.org)—memberi manfaat lingkungan dan ekonomi. Bahkan, disebutkan bahwa 98% kiln feed dapat direkap lewat pengembalian padatan dari dust collector.

Baca juga: Pengolahan Limbah Secara Kimia

Arsitektur baghouse dan aliran gas

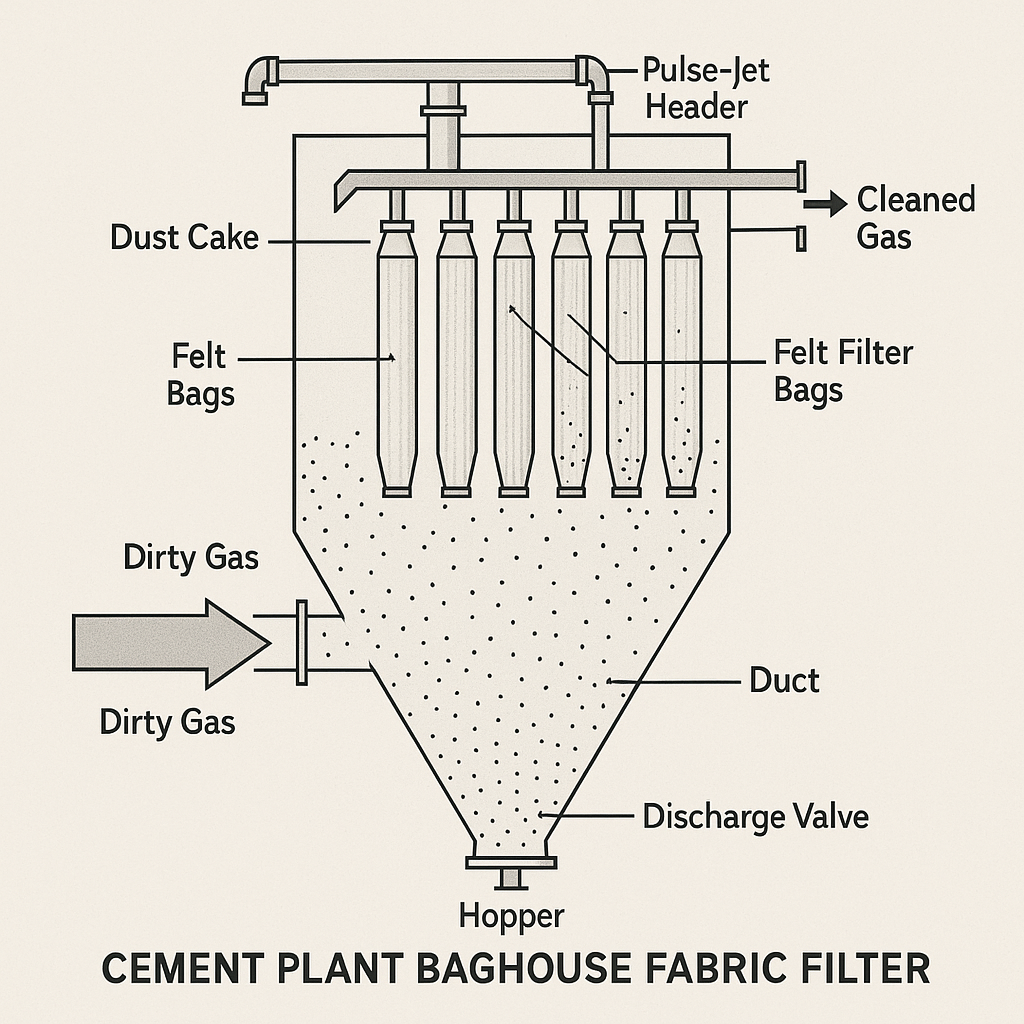

Baghouse umumnya berupa bejana tekan vertikal bersekat (compartment), masing‑masing berisi puluhan kantong filter (felt sleeve) tegak yang ditopang cage logam. Gas kotor masuk dari bawah atau sisi, mengalir naik menembus media kain, dan keluar bersih via duct outlet; debu mengendap di sisi luar kantong membentuk dust cake yang justru menjadi lapisan filtrasi utama (www.cementequipment.org).

Rasio udara‑ke‑kain (face velocity)

Parameter kunci adalah air‑to‑cloth ratio (laju muka, m³/menit per m² kain). Di semen, pulse‑jet baghouse biasanya dirancang pada ~0,6–2,5 m³/menit/m² (www.cementequipment.org). Rasio lebih rendah (0,6–1,5) dipilih untuk aliran sangat halus; rasio lebih tinggi (hingga ~2,5) masih bisa untuk debu lebih kasar. Namun di atas ~2,5 m³/menit/m² berisiko “blow‑through” partikel halus menembus cake ke outlet (www.cementequipment.org).

Differential pressure (ΔP, tahanan filter) saat operasi tipikal pada ratusan Pascal—sering 300–1.200 Pa (≈1–5 inci water gauge). Konsentrasi inlet pada beberapa titik material handling dapat mencapai ratusan g/m³.

Pra‑pemisahan dan geometri hopper

Untuk melindungi media, banyak sistem memakai pre‑separator siklon/segregator untuk membuang partikel kasar sebelum ke bag. Hopper dengan sudut terjal atau bentuk piramida/beralur membantu cake jatuh karena gravitasi.

Sistem pembersihan pulse‑jet

Pembersihan cake menjaga ΔP tetap dalam rentang. Di semen, pulse‑jet cleaning paling lazim (khususnya di aliran dari cooler, mill, atau silo), sementara reverse‑air shakers masih dijumpai di beberapa gas tanur. Pada pulse‑jet, semburan udara terkompresi tekanan tinggi (umumnya 0,6–0,8 MPa untuk unit high‑pressure) diinjeksikan singkat ke kantong, melenturkan kain dan melepaskan debu ke hopper (www.cementequipment.org).

Konfigurasi berjuring (compartment) memungkinkan satu modul di‑isolasi untuk cleaning saat modul lainnya tetap menyaring. Siklus cleaning dikontrol oleh ΔP atau timer; over‑cleaning (terlalu sering) mempercepat keausan, under‑cleaning menaikkan ΔP dan risiko breakthrough. “Excessive cleaning intensity or very frequent pulsing can physically damage the pulse‑jet bags”—terutama dekat tube sheet—(www.cementequipment.org). Praktiknya keras: discharge valve atau rotary airlock di hopper mencegah udara balik, jalur gas diisolasi termal untuk aliran panas, dan instrumentasi (pressure gauge statik, transmitter ΔP) memonitor tahanan filter; controller otomatis memicu pulse saat ΔP mendekati setpoint.

“Effective pulse cleaning” menjaga ΔP rendah (biasanya 200–600 Pa) dan aliran stabil. Controller mem‑pulse satu atau beberapa kantong/baris sekaligus dan bergerak sekuensial. Durasi pulse pendek (~100–200 ms) menekan stres mekanis tetapi tetap mampu menggeser cake; tekanan pulsa umumnya 0,6–0,8 MPa. Pada dust load berat (misalnya finish mill), pola multi‑pulse tegak (“cascades”) kadang digunakan. Konsumsi kompresor tipikal hanya beberapa persen dari daya pabrik. Sejumlah lokasi memasang air dryer/coalescing filter pada suplai pneumatik untuk mencegah kelembapan/oli merusak valve dan bag (www.cementequipment.org).

Kinerja penangkapan dan pembatasannya

Dengan pelepasan cake, aglomerat besar jatuh ke hopper. Namun partikel sangat halus (<1 µm) bisa tetap “terbawa” selama pulse karena aliran gas ke atas menghambat pengendapan; ini dapat sedikit menurunkan capture submikron (www.cementequipment.org). Meski begitu, baghouse tetap unggul dibanding ESP (electrostatic precipitator) untuk PM halus dan mencapai emisi cerobong sangat rendah (hingga satuan mg/Nm³).

Studi industri mencatat “leading‑edge techniques (ESPs or bag filters) have led to insignificant stack emissions if the plant is properly managed” (pmc.ncbi.nlm.nih.gov). Secara kuantitatif, fabric filter dapat menghasilkan konsentrasi outlet jauh di bawah 10 mg/Nm³; untuk pembanding, ESP mutakhir mengklaim <5 mg/Nm³ (www.flsmidth-cement.com), sementara baghouse rutin memenuhi batas sub‑50 mg.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Media kantong filter dan ketahanan lingkungan

Kinerja baghouse bertumpu pada kimia, struktur, dan rating temperatur media. Pabrik semen lazim memakai needlefelt; pilihan utama terkait suhu/kimia proses (www.optmakine.com):

- Polyester (PET): paling umum dan ekonomis. Batas operasi kontinu ~130–150 °C. Kuat mekanis, tahan pelarut/oksidasi; ketahanan asam moderat; alkali buruk. Biasanya diberi finishing hidrofobik (water/oil repellent) dan calendered/glazed agar permukaan halus. Dipakai di cooler, raw/cement mill, conveyor, atau area <150 °C (www.optmakine.com) (www.optmakine.com). Berat kain tipikal ~525–600 g/m².

- Polypropylene (PP): untuk aliran sangat dingin dan inert (contoh quarry batu kapur). Titik leleh <160 °C membatasi ke <90 °C. Ketahanan kimia sangat tinggi dan sangat hidrofobik, tetapi limit termal rendah. Cocok untuk ventilasi silo semen atau lini pengepakan.

- Acrylic (PAN): rating kontinu ~150–170 °C. Ketahanan asam sangat baik (lebih baik dari polyester) dan hidrofobik; dipakai di aliran sedikit lebih hangat/korosif, termasuk finish mill dan feeder.

- Polyphenylene Sulfide (PPS, merek Ryton): kontinu ~180–200 °C. Ketahanan kimia sangat baik (asam/alkali kuat, tidak terhidrolisis). Dipakai untuk raw mill bersuhu lebih tinggi atau upgrade dari PET saat mendekati limit PET. PPS self‑extinguishing dan tangguh, namun kekuatan turun di atas 200 °C.

- Meta‑Aramid (Nomex®): kontinu ~200 °C (puncak ~220 °C) (www.optmakine.com). Kuat mekanis dan tahan abrasi; ketahanan asam/alkali moderat; tahan pelarut dan oksidasi. Dipilih untuk aliran panas tempat PET akan meleleh—misalnya secondary cooler exhaust, clinker cooler, atau kiln bypass hingga ~200 °C.

- Polyimide (P84): toleransi panas tinggi; kontinu ~260 °C (www.optmakine.com). Sering dipakai (bersama membran PTFE) pada preheater/kiln exhaust dan lini insinerasi limbah berbahaya. Stabil termal dan tahan kimia (oksidatif/asam), termasuk untuk penangkapan logam berat yang rapuh/tertanam. Pada praktik aliran kiln‑gas >260 °C, P84 ditempatkan setelah penukar panas keramik; beberapa aplikasi memakai filter serat kaca khusus (260–280 °C) atau anyaman kaca ber‑PTFE (hingga ~250 °C) sebagai tahap akhir.

- PTFE (Teflon) membrane filters: biasanya berupa membran tipis (<3 µm) yang dilaminasi ke felt penyangga (PET, PPS, atau fiberglass). Membran ePTFE berpori hidrofobik (~1–5 µm) melakukan penyaringan mekanis partikel sangat kecil (www.cementequipment.org). Keunggulan: efisiensi nyaris total (PM dapat mencapai <0,01 mg/Nm³), permukaan sangat non‑stick yang mudah melepas cake, dan ketahanan kimia unggul. Kekurangan: biaya tinggi, rapuh mekanis (bisa sobek jika salah dipulse), dan limit suhu ~200–250 °C tergantung penyangga. PET atau PPS berlapis PTFE lazim untuk upgrade di cooler/mill ketika butuh pelepasan cake ekstra; pada debu alkali/asam tinggi (contoh lini bahan bakar limbah), PTFE menghambat serangan kimia cepat.

- Fiberglass/Ceramic: media anorganik yang tahan suhu gas sangat tinggi (~260–300 °C kontinu) dan inert kimia (tahan asam/alkali). Efisiensi filtrasi serat kaca lebih rendah (ukuran pori 10–100× lebih besar), sehingga tradisionalnya dibersihkan dengan shaker atau reverse‑air pada gas panas. Versi modern “membrane‑glass” (felt kaca + membran PTFE) dapat dipakai hingga ~250 °C. Umumnya digunakan di kiln/calciner dengan suhu >260 °C atau gas buang yang dapat melelehkan organik; karena kaku, kantong kaca 2–4× lebih keras dan butuh cage khusus.

Singkatnya, pabrik memilih material berdasarkan suhu flue gas maksimum dan kimia tiap aliran (www.optmakine.com) (www.optmakine.com). Contoh: polyester (150 °C) untuk cooler/mill, Nomex (200 °C) untuk aliran pyro suhu menengah, dan P84 (260 °C) atau fiberglass pada gas sangat panas atau dengan aditif ekstrem (fly ash, Cl₂/HCl, alkali) (www.optmakine.com) (www.optmakine.com). Banyak kain diberi finishing antistatik dan hidrofobik; laminasi membran PTFE lazim pada kantong advanced untuk debu lembap atau lengket.

Operasi, pemantauan, dan umur pakai

Tanpa cleaning, ΔP akan merayap naik; beban fan membengkak dan efisiensi turun. Karena itu, strategi pulse‑jet yang efektif menahan ΔP di 200–600 Pa dengan memicu pulse begitu melewati setpoint, dan bergerak baris‑demi‑baris antar kompartemen. Under‑cleaning memicu “DP creep” dan emisi outlet naik; over‑cleaning boros udara bertekanan dan memperpendek umur bag. FLSmidth mencatat umur kantong ~3–5 tahun jika dipulse dengan benar; mis‑cleaning bisa memangkas separuhnya (www.flsmidth-cement.com). Persyaratan operasi yang sukses termasuk air‑seal rapat (mencegah kebocoran masuk), cleaning bertahap (compartment off‑line), dan perawatan rutin valve serta cage (www.cementequipment.org).

Sampel debu cerobong pasca‑filter (Method 5) sering <0,01–0,05 g/m³. Tinjauan industri terbaru menegaskan baghouse/ESP modern memangkas emisi debu semen secara dramatis, ke level “insignificant” bila dikelola dengan baik (pmc.ncbi.nlm.nih.gov). Secara kuantitatif, reduksi PM >95–99% kerap dicapai—misalnya retrofit yang memotong debu cerobong dari ~35 menjadi ~6 mg/m³ (pmc.ncbi.nlm.nih.gov). Karena integritas kantong dan cleaning menentukan kinerja, engineer memantau ΔP, emisi, dan kondisi bag secara ketat; optimasi pulse‑jet (tekanan, durasi, sequencing) dipandang esensial untuk memaksimalkan umur dan efisiensi (www.cementequipment.org) (pmc.ncbi.nlm.nih.gov).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Catatan pembanding dan kepatuhan

Fabric filter di semen mampu menurunkan outlet di bawah 10 mg/Nm³, sementara ESP generasi baru mengklaim <5 mg/Nm³ sebagai pembanding (www.flsmidth-cement.com). Dengan desain air‑to‑cloth yang tepat, pra‑pemisahan, dan pulse‑jet yang dijaga di 0,6–0,8 MPa per 100–200 ms, baghouse konsisten menjaga ΔP di ratusan Pascal dan mematuhi batas Permen LHK 60–75 mg/Nm³ (id.scribd.com) (id.scribd.com), sembari mengembalikan debu bernilai ke kiln.

Referensi & sumber

Panduan ini merujuk manual teknis dan studi kasus industri (kontrol emisi di industri semen: www.cementequipment.org; www.cementequipment.org), regulasi Indonesia (id.scribd.com; id.scribd.com), serta data lapangan terbaru (pmc.ncbi.nlm.nih.gov; pmc.ncbi.nlm.nih.gov). Data material media diambil dari sumber industri filtrasi (www.optmakine.com; www.optmakine.com). Angka batas, efisiensi, dan tekanan mengikuti sumber‑sumber tersebut; catatan umur bag dan kinerja ESP modern merujuk FLSmidth (www.flsmidth-cement.com; www.flsmidth-cement.com).