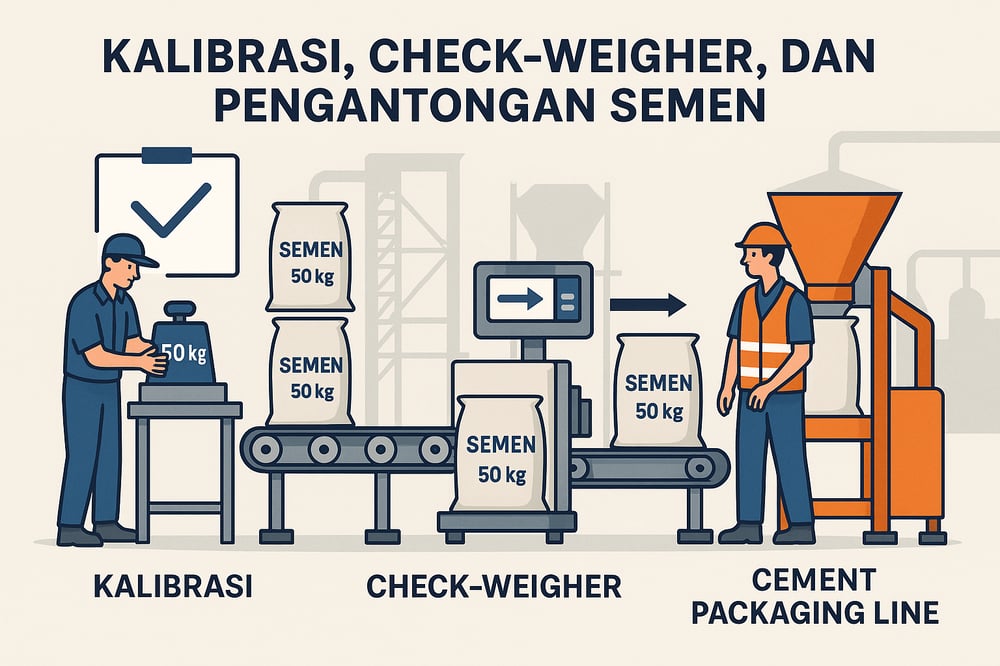

Metrologi legal menuntut akurasi, margin menuntut konsistensi. Di pabrik pengantongan semen, kombinasi kalibrasi terjadwal, “tera ulang”, dan check‑weigher inline memotong waste, mengusir risiko underfill, dan menambah kecepatan.

Industri: Cement | Proses: Packaging

Hukum di Indonesia tegas: setiap timbangan untuk transaksi dagang wajib diverifikasi resmi (tera: verifikasi legal metrologi) dan diterakan ulang berkala sebelum dipakai. Pelanggaran berujung pada penyitaan alat dan sanksi pidana atau denda. Di jalur packaging semen, itu berarti akurasi bukan opsi—ia fondasi kepatuhan, mutu, dan margin.

Otoritas memperingatkan keras. Dalam penindakan, jembatan timbang tanpa tera disita dan pesan utamanya gamblang: “an unverified scale will definitely harm consumers because there is no accuracy without a valid tera stamp” (lihat kemendag.go.id). Undang‑Undang Metrologi Nomor 2/1981 dan aturan pelaksananya seperti Permendag 67/2018 melarang penggunaan timbangan tanpa stempel tera yang masih berlaku (kemendag.go.id).

Di sisi operasional, pabrik yang merapikan program kalibrasi dan memasang check‑weigher terbukti menuai hasil: studi menunjukkan penurunan kantong off‑spec 39% dan nilai tambah penjualan sekitar US$249.000 per tahun setelah kontrol pengisian diperketat (researchgate.net). Di sebuah terminal semen, check‑weigher mendorong laju bagging naik sekitar 60% sembari merekam penuh variasi bobot (packagingdigest.com).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Konteks regulasi metrologi Indonesia

Bisnis pengemasan semen wajib memasukkan verifikasi resmi ke program kalibrasi internalnya: jadwalkan verifikasi legal tahunan oleh lab metrologi tersertifikasi (umumnya di bawah kantor metrologi perdagangan setempat) dan pastikan stiker tera diperbarui sebelum masa berlaku habis (kemendag.go.id; bmtdigital.co.id). Peralatan yang gagal verifikasi harus diperbaiki atau diganti. Kegagalan dapat berbuah pidana hingga 1 tahun atau denda di bawah Rp1 juta (kemendag.go.id) serta memicu komplain pelanggan atau penarikan produk.

Rutinitas pemeriksaan harian dan per shift

Best practice menggabungkan cek internal sering dengan kalibrasi berkala. Setiap awal shift/daily, operator melakukan zero check statis (timbangan harus membaca nol saat tanpa beban) dan dynamic zero di atas konveyor yang berjalan (penyetelan nol saat konveyor running) (tdipacksys.com). Jalankan beban uji terverifikasi atau kantong semen sampel—misalnya kantong standar 50 kg—untuk memverifikasi hasil aktual vs target. Jika check‑weigher konsisten pada target ± toleransi (contoh ±0,5 kg), timbangan dianggap on‑spec; ulangi ≥6 kali untuk menilai repeatability (tdipacksys.com). Drift besar atau pembacaan tidak konsisten memicu penyesuaian segera.

Prosedur kalibrasi berbasis referensi tertelusur

Minimal mingguan—atau pasca perbaikan—lakukan kalibrasi penuh menggunakan beban acuan tersertifikasi yang tertelusur ke standar nasional (bmtdigital.co.id; baopackmachinery.com). Teknisi memeriksa dan menyetel gain load cell (sensor beban elektronik) sehingga serangkaian massa referensi terbaca akurat. Urutan mengikuti ISO/IEC 17025:2017 (standar kompetensi laboratorium dan ketertelusuran pengukuran): cek nol, setel sensitivitas, verifikasi linearitas sepanjang rentang (baopackmachinery.com). Contoh: jika beban 10 kg terbaca 10,05 kg, setting dikoreksi untuk menghapus galat 0,5%. Semua penyesuaian didokumentasikan—tanggal, beban referensi, terbaca vs nilai benar, faktor koreksi—karena catatan ini membuktikan compliance dan traceability, seperti dicatat konsultan Baopack (baopackmachinery.com).

Kalibrasi mesin pengisi kantong

Pada filler volumetrik atau multi‑head, setiap spout/bin harus dikalibrasi. Praktiknya: isi batch ke kantong kosong di tiap kepala pengisian lalu timbang di timbangan bangku terkalibrasi atau rig uji (researchgate.net; packagingdigest.com). Setel filler—misalnya vibrator atau waktu cutoff—hingga rata‑rata bobot kantong per spout tepat di target (di semen lazimnya 50 kg) dalam spesifikasi. Rinker Materials mengganti beam analog lama (akurasi ±1 lb) ke kontrol load cell elektronik (target ±0,5 lb) untuk menajamkan kontrol bobot (packagingdigest.com). Sampling iteratif—isi 5–10 kantong, timbang, setel, ulangi—menjadi bagian startup dan setiap perubahan peralatan. Sistem modern menyimpan “recipes” (set parameter produk) agar pergantian batch otomatis mengatur offset untuk ukuran kantong atau produk berbeda.

Baca juga: Pengolahan Limbah Secara Kimia

Frekuensi, dokumentasi, dan tera ulang

Selain cek harian, kalibrasi formal oleh tim maintenance atau penyedia jasa dilakukan pada interval jelas (umumnya bulanan atau triwulanan). Standar kalibrasi Indonesia SNI ISO/IEC 17025:2017 bahkan mewajibkan kalibrasi tahunan semua peralatan uji dan timbangan (bmtdigital.co.id). Setiap kegiatan—dari cek rutin hingga kalibrasi lab—harus tercatat dalam jadwal; tempel stiker/label kalibrasi berisi tanggal dan due date berikutnya. Ini memenuhi kewajiban “tera ulang” sekaligus traceability untuk audit. Seorang produsen semen mencatat, setelah upgrade, “the calibration is simpler…we can do it ourselves,” namun timbangan kritikal tetap perlu diverifikasi lab terakreditasi setiap tahun sesuai aturan metrologi (packagingdigest.com).

Dampak akurasi terhadap biaya dan kepatuhan

Sistem yang terkalibrasi memberi manfaat nyata: peralatan atau operator yang tak terkalibrasi berisiko menghasilkan kantong overweight (pemborosan semen, ongkos kirim naik) atau underweight (komplain dan non‑compliance) (baopackmachinery.com). Pengencangan kontrol filling menurunkan kantong off‑spec 39% dan menambah nilai penjualan tahunan sekitar US$249.000 (researchgate.net).

Check‑weigher inline dan penolakan otomatis

Untuk menjamin setiap kantong sesuai spesifikasi bobot, check‑weigher (alat timbang inline 100% inspeksi) dipasang di hilir mesin pengisi. Intinya: load cell cepat di bawah belt, controller/software, dan mekanisme reject otomatis (pusher/diverter). Beberapa unit memakai dual air‑jet nozzle untuk menendang kantong underweight ke satu sisi dan overweight ke sisi lain (packagingdigest.com).

Operasinya sederhana: saat kantong melintas, bobotnya dibandingkan dengan batas toleransi preset (contoh −500 g hingga +500 g untuk kantong 50 kg). Jika out‑of‑range, aktuator menendang kantong sebelum palletizing. Penolakan otomatis ini menggantikan sampling manual (ambil 1 kantong tiap 30 menit) dan menghapus human error (packagingdigest.com). Pada kasus Rinker, check‑weigher baru “pushes off‑spec bags off the conveyor without someone having to handle the bag,” meningkatkan keselamatan dan throughput (packagingdigest.com).

Data kualitas dan pengendalian proses

Manfaat inspeksi 100% ini berlapis: memastikan kepatuhan net weight laws, mencegah product giveaway, dan menghasilkan data kualitas. Rockwell Automation mencatat check‑weigher menangkap setiap peristiwa underfill/overfill dan melaporkan metrik seperti jumlah reject, total berat, dan throughput (rockwellautomation.com). Analitik ini memungkinkan tuning proses berkelanjutan—misal, jika terlihat drift naik, setting mesin diketatkan untuk mengurangi giveaway. Dengan menghapus overweight, waste material turun; dengan menangkap underweight, pabrikan terhindar dari denda atau retur pelanggan (rockwellautomation.com; baopackmachinery.com).

Efisiensi lini juga terdongkrak: di Rinker, kecepatan bagging naik sekitar 50%—cycle time turun dari 12–15 detik menjadi 8–9 detik per kantong—dan kebutuhan operator berkurang (lini dijalankan oleh satu operator, bukan dua). Check‑weigher memonitor bobot tanpa menghentikan operasi (packagingdigest.com; packagingdigest.com).

Adopsi global dan peralatan heavy‑duty

Adopsi check‑weigher global melaju seiring tuntutan mutu dan compliance. Nilai pasar dilaporkan sekitar US$0,7–3,5 miliar (tergantung cakupan) dengan pertumbuhan CAGR mid‑single hingga high‑single digit (globalgrowthinsights.com; dataintelo.com). Satu analisis menyebut sekitar 50% manufaktur sudah memakai sistem check‑weight, dan adopsi di sektor food/pharma melonjak sekitar 40% beberapa tahun terakhir (globalgrowthinsights.com).

Bagi pengantongan semen, tersedia unit ruggedized untuk aplikasi berat. Thompson Scale Model 4693 menangani 1–500 lb (≈0,5–227 kg) di kecepatan >50 kantong/menit dan dibangun untuk lingkungan keras, berdebu, khas pabrik semen (packagingdigest.com).

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Ringkasan hasil dan rekomendasi

Program kalibrasi–verifikasi yang kuat menjamin bobot kantong akurat dan membangun trust. Cek harian, penyesuaian terdokumentasi, dan verifikasi tahunan menjaga timbangan tetap tepat sasaran; check‑weigher otomatis menegakkan spesifikasi real time. Hasilnya terukur: lebih sedikit pengiriman off‑spec, waste lebih rendah, throughput dan compliance meningkat. Contohnya, kalibrasi yang diperbaiki menghasilkan penurunan 39% kantong off‑spec (nilai ≳US$249 ribu/tahun) (researchgate.net), dan check‑weigher membuat sebuah terminal semen menaikkan laju pengantongan sekitar 60% sambil menangkap data penuh variasi bobot (packagingdigest.com).

Dengan aturan metrologi Indonesia yang ketat dan pasar packaging semen yang tumbuh cepat—segmen 15–30 kg bernilai ≈US$1,4 miliar pada 2024, dengan CAGR 2025–2030 (grandviewresearch.com)—investasi pada packer terkalibrasi dan check‑weigher adalah keharusan regulatori sekaligus keunggulan kompetitif.

Sumber utama: studi kasus industri dan analisis packaging (packagingdigest.com; packagingdigest.com), riset (researchgate.net), panduan teknis (rockwellautomation.com; tdipacksys.com; baopackmachinery.com), regulasi (UU Metrologi 2/1981, Permendag 67/2018: kemendag.go.id; kemendag.go.id), standar kalibrasi (SNI ISO/IEC 17025:2017: bmtdigital.co.id), serta data pasar (globalgrowthinsights.com; dataintelo.com; grandviewresearch.com). Semua klaim statistik dan faktual tersitir lengkap.