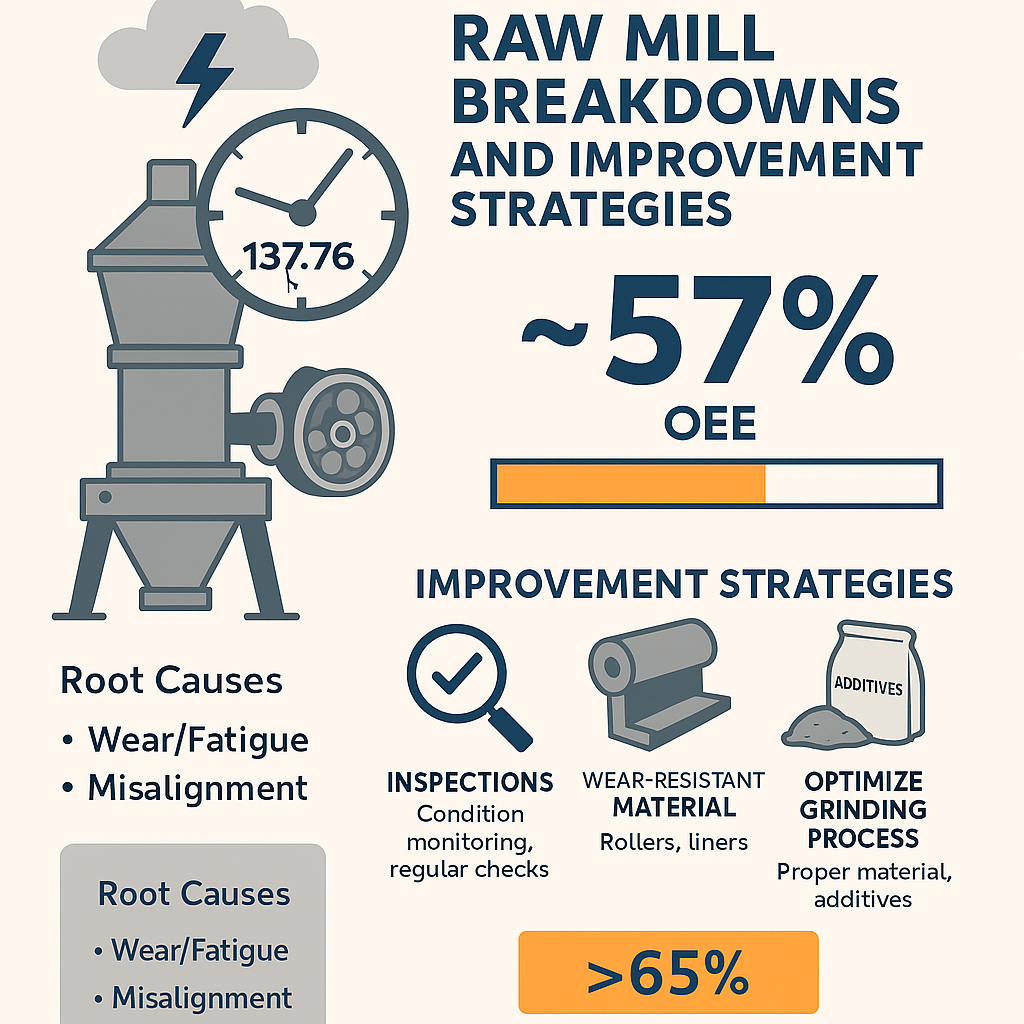

Satu raw mill di Indonesia mencatat 137,76 jam breakdown dalam sebulan dan hanya ~57% OEE—padahal ambang aman >65%. Data industri menunjukkan dua kunci perbaikan: perawatan disiplin dan optimasi proses dengan material serta additives yang tepat.

Industri: Cement | Proses: Raw_Milling_&_Blending

Sebuah studi di pabrik semen Indonesia mencatat 137,76 jam kerusakan (breakdown) raw mill dalam satu bulan dengan overall equipment effectiveness, OEE (indikator ketersediaan, performa, kualitas), hanya ~57%—level yang oleh peneliti dikaitkan dengan “kerugian ekonomi signifikan” jika tidak menembus >65% www.mdpi.com. Akar masalahnya klasik: wear/fatigue dan misalignment www.mdpi.com. Kabar baiknya, angka-angka itu bisa dibalik dengan inspeksi berkala, komponen tahan aus, dan optimasi penggilingan yang memangkas stress mekanik.

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Inspeksi berkala dan OEE raw mill

Studi yang sama menekankan pentingnya condition checks yang sering—bahkan mingguan—untuk roller, bearing, lining, pelumasan, dan alignment www.mdpi.com. Menemukan erosi liner, keausan bearing (play), atau retakan sedini mungkin mencegah failure mendadak. Praktik terbaik menggabungkan inspeksi visual dengan condition monitoring (vibration, temperatur, oil analysis) agar penggantian terjadwal dilakukan sebelum gagal.

Rekomendasi praktis dari studi OEE tersebut: jadwalkan penggantian roller, realignment idler, dan pelumasan bearing untuk memulihkan performa cepat www.mdpi.com. Secara statistik, perawatan rutin menaikkan MTBF (mean time between failures) dan menurunkan MTTR (mean time to repair) www.mdpi.com. Dengan kata lain, inspeksi dan predictive maintenance berbasis sensor atau TPM rounds adalah “investasi berbasis data” yang meminimalkan jam hilang akibat breakdown dan menjaga throughput serta efisiensi energi tetap optimal.

Material tahan aus untuk komponen gerus

Vertical roller mills, VRM (vertical roller mill) untuk raw milling bekerja dalam kondisi abrasif ekstrem. Pemilihan bahan berkinerja tinggi untuk liner, roller, grinding balls, dan table bisa memperbanyak umur pakai. Literatur menyebut paduan besi cor atau liner komposit dapat “minimize loss of material on friction surfaces” www.researchgate.net.

Generasi baru metal‑matrix composite, MMC (partikel keramik granular yang terikat dalam baja high‑chrome) untuk roller terbukti unggul: uji lapangan menunjukkan umur 3–5× lebih panjang dibanding monometal high‑chrome www.zkg.de. Di satu cement mill, roller high‑chrome konvensional aus ~30 mm dalam ~5.000 jam operasi. Mengganti dengan MMC “Xwin®” menghasilkan ~20 mm wear setelah ~15.000 jam—sekitar 3,7× perpanjangan umur www.zkg.de. Komposit “neoX®” mencatat 40% wear lebih rendah pada kondisi sama www.zkg.de.

Langkah yang lebih sederhana pun efektif: hardfacing liner bisa memangkas laju keausan kira‑kira separuh, misalnya dari ~0,30 g/t menjadi ~0,12 g/t throughput www.serem-industrie.fr. Pelapisan keramik komposit pada permukaan roller VRM juga dilaporkan mencapai umur hingga ~8.000 jam www.researchgate.net. Detail desain berperan: geometri liner dan kekerasan material yang tepat menurunkan impact stress; Ni‑hard layak untuk presses dan roller, sementara baja high‑chrome relevan untuk air classifier dan ball mill www.intechopen.com.

Setiap kampanye operasi yang lebih panjang di antara rebuilds berarti uptime lebih tinggi dan biaya suku cadang lebih rendah. Itulah mengapa wear parts mutakhir—bahkan jika harga per unit 2–3×—sering kali tetap cost‑effective; studi ZKG menyimpulkan durabilitas komposit “reducing overall cost” dengan memungkinkan kampanye grinding yang lebih panjang dan konsisten www.zkg.de.

Baca juga: Pengolahan Limbah Secara Kimia

Optimasi proses penggilingan berbasis additives

Menjalankan mill pada kondisi proses yang tepat juga mengurangi stress internal dan wear. Grinding aids (bahan tambahan yang ditambahkan ke raw mix) mengadsorpsi di permukaan partikel untuk menurunkan friksi antarpartikel dan mencegah aglomerasi fines. Efeknya: internal circulation turun dan grinding bed lebih stabil, sehingga mill dapat berjalan lebih cepat dengan lebih sedikit lonjakan.

Pada studi Loesche, formulasi grinding aid yang disetel meningkatkan output mill ≈14% pada kehalusan sama, sementara Blaine fineness (ukuran kehalusan permukaan spesifik) naik ~12%; yang krusial, getaran mill—proksi siklus stress—turun ~72% gbr.sika.com. Sumber industri lain mencatat grinding aids “reduce agglomeration of particles on the balls & liners” www.nbmcw.com, sehingga lebih sedikit “gumpalan keras” yang mengikis bagian internal.

Aliran serbuk yang stabil memungkinkan differential pressure (beban mill) lebih tinggi tanpa bed collapse, menghasilkan throughput lebih besar dan operasi lebih halus gbr.sika.com www.nbmcw.com. Additives juga memangkas specific power (kWh/t) beberapa persen dengan output terjaga—penghematan energi penting karena ~40% daya pabrik semen dihabiskan untuk grinding www.nbmcw.com.

Dalam praktik, stabilisasi powder flow dan penyetelan classifier yang tepat, ditambah menghindari overload atau recirculation berlebih, meminimalkan “sliding” pada material bed yang memicu wear. Digabung dengan inspeksi rutin, hasilnya terukur: higher net throughput (+10–20% typical), lower kWh/t, dan fewer unplanned stops. Dosis grinding aids yang konsisten lazim diberikan dengan pompa kimia presisi seperti dosing pump agar kontrol proses tetap stabil.

Dampak operasional dan ekonomi

Data akademik dan industri selaras: disiplin perawatan dan modernisasi raw mill terbayar. Inspeksi rutin—melacak wear, kesehatan bearing, alignment—menjaga OEE tinggi (alih‑alih 57% pada kasus yang dikutip www.mdpi.com) dan mencegah fault berantai. Penggunaan komponen tahan aus (MMC, ceramic liner, high‑chrome steel) bisa melipatgandakan umur pakai hingga 3–4× www.zkg.de www.researchgate.net. Optimasi proses—setelan classifier dan grinding aids—mendorong kapasitas, menggunting getaran, dan menyehatkan operasi gbr.sika.com www.nbmcw.com. Imbal hasilnya konkret: kampanye operasi lebih panjang antar outage, penghematan suku cadang dan energi, serta throughput yang lebih andal.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Referensi sumber

Ringkasan ini mengacu pada publikasi akademik dan industri: www.mdpi.com www.zkg.de www.researchgate.net gbr.sika.com www.nbmcw.com.

- Nugroho, A.C. dkk. Maintenance Analysis of Raw Mill Machines in Cement Production. Eng. Proc. 63(1):5 (2024) www.mdpi.com.

- Jung, O. “Wear protection in vertical roller mills.” ZKG International 31(9), hlm.24–28 (2000) www.researchgate.net.

- Magotteaux S.A. Improved Performance with Advanced Wear Materials in VRMs. Cement Lime Gypsum (ZKG Int.) (2023) www.zkg.de www.zkg.de.

- Das, S. “Grinding Aids as Energy Saver in Cement Production.” NBMCW (artikel majalah) www.nbmcw.com.

- Sika Knowledge Hub. “Progress with Grinding Aids for Vertical Roller Mills.” (artikel teknis) gbr.sika.com.

- Jung, O. Operating Experience with a Vertical Roller Mill… ZKG Int. (2012) [sebagaimana dikutip] www.researchgate.net.