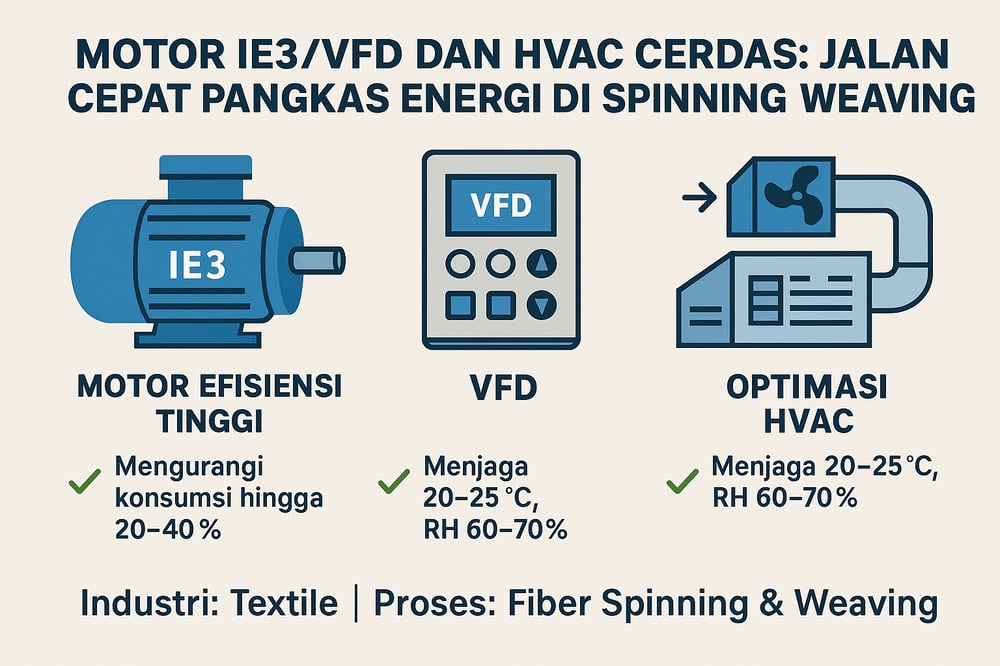

Di pabrik spinning dan weaving, mayoritas listrik dimakan motor dan HVAC. Menggabungkan motor IE3/IE4, VFD, dan optimasi HVAC terbukti memangkas konsumsi hingga 20–40% sambil menjaga suhu 20–25 °C dan RH 60–70%.

Industri: Textile | Proses: Fiber_Spinning_&_Weaving

Separuh listrik global dihabiskan oleh sistem motor listrik—dan porsinya bahkan lebih besar di tekstil (id.hanzelmotor.org). Dalam sektor tekstil/garmen, peralatan yang digerakkan motor menyedot ≈90% pemakaian listrik (textilesustainability.com).

Audit energi menunjukkan sekitar 60–61% energi total pabrik spinning masuk ke mesin, dan sekitar separuhnya (≈30% dari total) dipakai ring‑spinning frames—dengan ≈85% listrik ring‑frame menggerakkan spindles (researchgate.net). Di weaving, beban listrik serupa didominasi penggerak loom dan motor terkait (ditambah air compressors pada beberapa sistem), sementara secara pabrik total, 30–50% daya lazimnya masuk ke HVAC/fans (lihat bagian HVAC di bawah). Singkatnya, lebih dari separuh listrik pabrik spinning/weaving dihabiskan oleh motor listrik, terutama spindle yang berjalan kontinu (textilesustainability.com) (researchgate.net).

Catatan kontras: di subsektor lain seperti dyeing/finishing, energi termal mendominasi sehingga upaya hemat fokus pada boiler dan pemulihan panas (international.lbl.gov).

Motor efisiensi tinggi dan standar IE

IE3/IE4 (International Efficiency class untuk motor) menawarkan rugi-rugi lebih rendah daripada IE1/IE2. Contoh konkret: motor 22 kW kelas IE2 ≈91,3% efisiensinya versus ≈92,7% pada IE3, memangkas losses sekitar 10–15% (biconconsultants.com). Pada motor besar, kenaikan efisiensi relatif lebih kecil (≲1–2%), namun regulasi mengetat: banyak negara kini mensyaratkan minimum IE2 atau IE3 (biconconsultants.com) (biconconsultants.com).

Secara global, ≈76% konsumsi listrik oleh motor kini berada di bawah standar IE2/IE3 (biconconsultants.com) (id.hanzelmotor.org), dan Uni Eropa mewajibkan IE3 untuk motor 0,75–375 kW (atau IE2+VFD) sejak 2017 (biconconsultants.com). Di Indonesia, standar nasional selaras dengan IEC MEPS (Minimum Energy Performance Standards; efektif setara IE2/IE3) untuk motor baru.

Dari pengalaman AS, retrofit sistem motor bisa memangkas permintaan listrik industri ≈20% (researchgate.net). Di pabrik tekstil, mengganti motor spindle standar dengan motor premium efficiency memberi penghematan beberapa persen per spindle dan sering balik modal dalam beberapa tahun—efeknya terakumulasi pada ribuan spindle.

Baca juga: Sea Water Reverse Osmosis

VFD pada beban variabel: hukum kubik bekerja

VFD (variable‑frequency drive; pengatur kecepatan motor berbasis frekuensi) pada beban variabel—terutama fans, blowers, pumps, compressors—memanfaatkan affinity law kubik: sedikit penurunan kecepatan memberi penurunan daya yang jauh lebih besar. Di pabrik tekstil, VFD kerap dipasang pada ventilation fans dan re‑circulation blowers yang sebelumnya “fixed” dengan outside‑air.

Kasus di AS: retrofit VFD pada 15 motor kipas (masing‑masing 80+ kW) memungkinkan damper dibuka penuh, lalu aliran udara dicocokkan lewat kontrol kecepatan. Hasilnya, energi kipas tahunan turun ≈59%, dari ≈2,7 GWh menjadi 1,1 GWh (hemat ≈1,6 GWh/tahun) (termpaperwarehouse.com). Penghematan ≈$100k/tahun itu balik modal cepat (≈1,3 tahun) (termpaperwarehouse.com).

Dalam praktik, pabrik tekstil lazim melihat penurunan energi fan/pump 30–60% saat VFD menggantikan throttling; sejumlah studi (mis. Danfoss) melaporkan ≈50–70% pada HVAC fans besar. Kombinasi motor IE3/IE4 dan VFD dapat memangkas listrik spinning/weaving hingga puluhan persen.

Baca juga: Apa itu Chemical?

Optimasi HVAC dan kendali kelembapan proses

HVAC (heating, ventilation, air‑conditioning) sering memakan 30–50% daya pabrik tekstil (ordnur.com) (ordnur.com). Berbeda dari perkantoran, pabrik harus menjaga suhu dan RH (relative humidity; kelembapan relatif) ketat demi kualitas benang; spinning kapas, misalnya, butuh ~20–25 °C pada 60–70% RH.

Di iklim panas‑lembap Indonesia, menjaga kondisi ini berarti beban cooling dan dehumidification yang berat. Audit energi HVAC lazim membuka peluang hemat 10–30% tanpa mengorbankan spesifikasi (ordnur.com). Langkah umum: menutup kebocoran duct, membersihkan coil, memperbaiki damper, dan memastikan fans/pumps tidak oversized. Fans/pumps HVAC juga ideal dipasangi VFD; selain itu, pemilihan chiller efisien dan heat exchanger yang bersih menjaga kapasitas dan COP (coefficient of performance; rasio output pendinginan terhadap masukan energi).

Kendali presisi juga berarti menghindari pemanasan/pendinginan paralel. “Over‑cooling” untuk dehumidifikasi lalu reheating adalah pemborosan. Strategi lanjutan memanfaatkan panas terbuang dan kondisi alami: proyek UE menunjukkan sistem humidification berbasis “induction” hanya butuh ~¼ energi dibanding pemanas uap/air‑panas konvensional (cordis.europa.eu). Dalam uji itu, induction humidifier butuh ~1 kWh untuk satu ruangan yang oleh sistem standar memerlukan ~4 kWh. Teknologi air‑injection tersebut juga memanen seluruh panas terbuang di ruangan (dari motor, lampu, dll.) untuk pra‑kondisioning (cordis.europa.eu).

Dalam praktik, pengkondisian udara pada 80% RH bisa dilakukan dengan indirect evaporative cooling atau heat pumps—jauh lebih efisien daripada electric steam injection. Kunci lain adalah energy recovery: heat exchanger dapat mereklaim panas buang atau energi dehumidifikasi; slab/coil heat recovery dan energy wheel memungkinkan porsi beban laten/entalpi didaur ulang ke air masuk, sehingga beban chiller/boiler turun.

Kendali sisi‑permintaan juga efektif: penjadwalan setpoint, penurunan ventilasi saat beban/okupansi rendah, dan optimasi porsi outside‑air. Kendali yang tepat mencegah “simultaneous heating and cooling”. Saat udara luar panas‑lembap, pendinginan untuk dehumidifikasi mungkin perlu—namun economizer dapat menurunkan intake dan lebih mengandalkan recirculation setelah kebutuhan fresh‑air terpenuhi. Sistem manajemen gedung terkomputerisasi dan humidity controllers yang disetel untuk proses tekstil membantu memangkas konsumsi.

Penerapan optimasi HVAC semacam ini kerap memangkas energi HVAC 10–30% (ordnur.com). Sekadar membetulkan kontrol dan duct saja sering memberi penurunan dua digit. Dipadukan dengan optimasi motor dan VFD, audit dan upgrade HVAC secara holistik dapat menurunkan energi total pabrik hingga 20–40% sambil mempertahankan 20–25 °C dan ~60–70% RH—dengan payback sering di bawah 2–3 tahun serta kondisi proses yang lebih stabil untuk kualitas/hasil benang yang lebih baik (cordis.europa.eu) (ordnur.com).

Baca juga: Dissolved Air Flotation

Sumber dan konteks pendukung

Temuan di atas bersandar pada laporan industri dan akademik tentang efisiensi energi tekstil (international.lbl.gov) (researchgate.net), studi kasus retrofit motor‑drive di spinning/ventilasi (mis. DOE/PG&E termpaperwarehouse.com), dan inisiatif UE untuk humidification hemat air/energi (cordis.europa.eu). Data porsi motor dan profil beban dirujuk dari id.hanzelmotor.org, textilesustainability.com, dan researchgate.net. Konteks regulasi global IE2/IE3 dan kewajiban IE3 di UE diambil dari biconconsultants.com (cakupan standar 76%; mandat UE 2017), dengan kebijakan Indonesia yang selaras IEC MEPS memperkuat tren menuju motor kelas IE3.