Mengatur kecepatan kipas menggunakan variable frequency drives (VFD) serta menurunkan tekanan statik melalui filter yang bersih dan ductwork yang rapat terbukti menekan konsumsi energi secara signifikan. Sejumlah studi lapangan mencatat penghematan hingga ~50% dengan periode balik modal kurang dari 8 bulan.

Industri: Semen

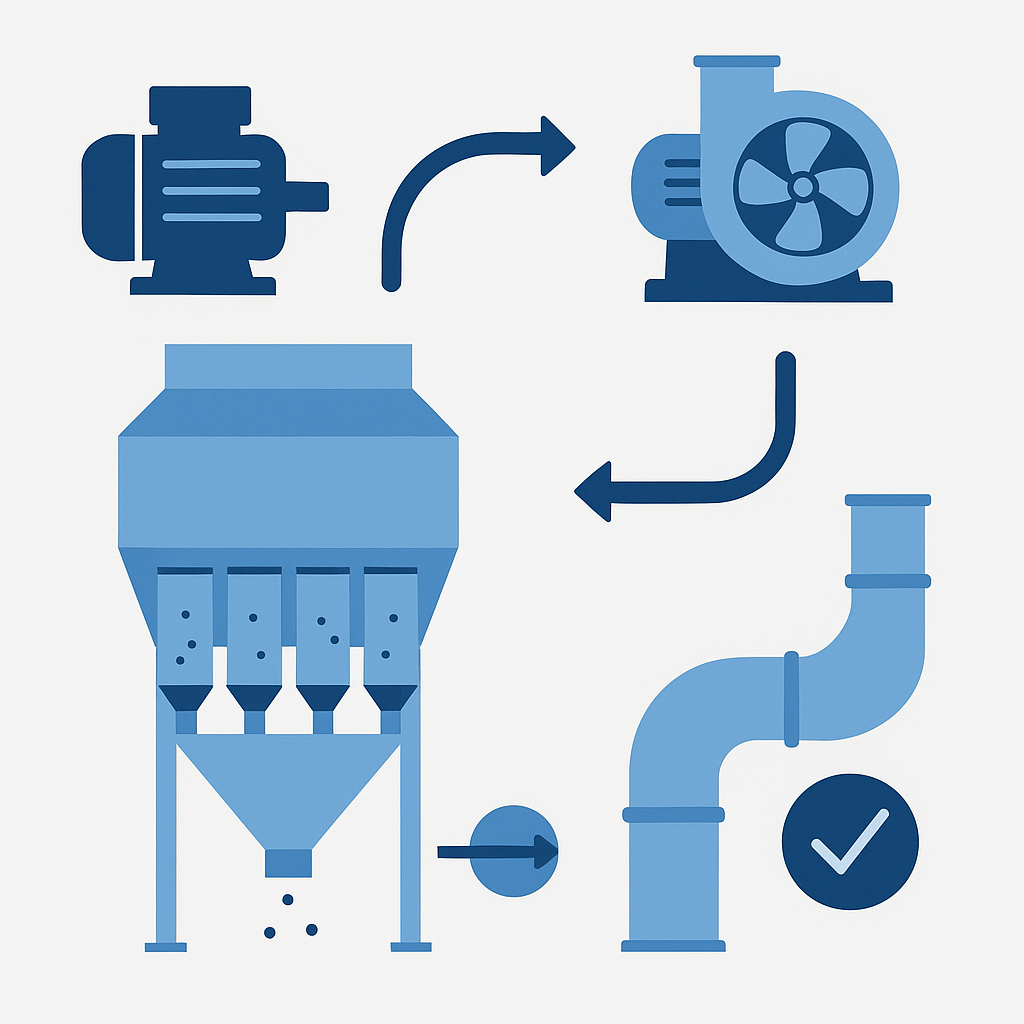

Proses: Pengendalian Debu & Filtrasi Udara

Sistem Kolektor debu pada pabrik semen beroperasi 24/7. Kipas besar menjadi komponen vital—dan salah satu penyumbang terbesar konsumsi listrik. Motor kipas seringkali mendominasi biaya energi operasi (camfilapc.com) (www.donaldson.com). Berdasarkan hukum afinitas kipas, daya yang dibutuhkan kipas berbanding lurus dengan kubik kecepatan putaran (power ∝ speed³). Artinya, kendali kecepatan yang selaras dengan kebutuhan proses menghasilkan penghematan energi yang signifikan.

Sebagai gambaran, penurunan kecepatan kipas hingga 75% hanya memerlukan sekitar 42% dari daya penuh; di 50% kecepatan, daya yang diperlukan tinggal 12% (camfilapc.com). Di industri, penerapan VFD pada baghouse dan exhaust fan terbukti secara konsisten mengurangi konsumsi energi 30–50%. Insinyur dari Danfoss bahkan menunjukkan bahwa penurunan kecepatan 20% dapat menghemat hampir 50% energi (www.danfoss.com).

Baca juga: Pengolahan Limbah Secara Kimia

OPTIMASI KECEPATAN KIPAS DENGAN VFD

Menyesuaikan kecepatan kipas dengan kebutuhan aliran udara nyata jauh lebih efisien dibandingkan metode throttling menggunakan damper. Berdasarkan hukum afinitas, penurunan kecepatan kipas sebesar 25% berpotensi menurunkan konsumsi daya hingga 42% (camfilapc.com). Pada banyak instalasi, retrofit VFD pada kolektor debu menghasilkan penghematan energi rata-rata sekitar 30% dengan balik modal 1–2 tahun (camfilapc.com) (www.donaldson.com).

Contoh kasus nyata:

Sebuah kipas kolektor 50 HP (38,6 kW full-load) menghabiskan biaya energi sekitar US$33.776 per tahun ketika beroperasi pada kecepatan konstan. Setelah dipasang VFD yang memungkinkan kontrol kecepatan berdasar kebutuhan, biaya energi turun menjadi US$17.012 (hemat US$16.763 atau sekitar 50%), dengan payback kurang dari 8 bulan (camfilapc.com). Jika diintegrasikan dengan kontrol berbasis delta tekanan atau target static pressure, VFD dapat mempertahankan laju aliran optimal sekaligus meminimalkan penggunaan daya—seringkali mencapai balik modal dalam waktu kurang dari dua tahun. Beberapa program efisiensi energi bahkan membantu membiayai pemasangan VFD.

MENURUNKAN TEKANAN STATIK MELALUI SISTEM FILTER YANG BERSIH

Ketika filter menumpuk debu, resistansi aliran udara meningkat dan kipas harus bekerja lebih keras agar laju alir tetap konstan (camfilapc.com). Kenaikan kecil pada pressure drop dapat berdampak besar: peningkatan 4" in.wg (inch water gauge) dapat meningkatkan konsumsi daya kipas sekitar 20–55% (www.donaldson.com).

Penggunaan media filter surface-loading (debu menumpuk di permukaan, bukan di kedalaman media) mampu menurunkan tekanan statik dasar sebesar 1–2 in.wg dibandingkan media filter standar (www.donaldson.com). Pada sistem 25.000 CFM dengan tarif US$0,07/kWh, menurunkan tekanan statik dari 10" menjadi 7" dapat menghemat energi kipas sekitar US$4.500 per tahun—sekitar US$1.500 untuk setiap inci yang dihemat (www.donaldson.com). Dengan tarif listrik US$0,20/kWh, penghematan bisa mencapai US$6.000 per inci.

Untuk menjaga efisiensi, sangat dianjurkan melakukan pemantauan differential pressure (ΔP) serta pembersihan atau penggantian filter berbasis kondisi (demand-based pulsing). Penerapan sensor ΔP berbasis IoT memberikan peringatan dini ketika filter mencapai ambang batas tekanan (www.donaldson.com). Selain itu, penggunaan filter kartrid dengan mekanisme surface-loading juga relevan bagi aplikasi dengan partikel halus.

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

DUCTWORK KEDAP DAN DESAIN AERODINAMIS

Kebocoran atau desain duct yang tidak efisien memaksa kipas memindahkan udara lebih banyak dari yang diperlukan—mengakibatkan energi terbuang. Meningkatkan kedap udara (airtightness) pada duct dapat mengurangi kebutuhan energi kipas sebesar 30–75% (tightvent.eu). Desain duct yang buruk dan kebocoran terbukti meningkatkan biaya energi secara signifikan (www.powderbulksolids.com).

Untuk aplikasi pabrik semen, kecepatan udara dalam duct direkomendasikan di kisaran 3.500–4.000 fpm (18–20 m/s) (www.worldcement.com). Duct yang terlalu kecil meningkatkan kecepatan, menyebabkan abrasi, kebocoran, dan kebutuhan perbaikan. Sebaliknya, duct yang terlalu besar memperlambat aliran, memungkinkan debu mengendap dan menambah beban kipas.

Mengurangi jumlah elbow, memperbaiki sambungan yang bocor, serta merapikan desain cabang dan hood dapat menurunkan pressure drop. Audit sederhana menggunakan detektor ultrasonik bisa membantu menemukan titik kebocoran di flange atau sambungan (reliabilityweb.com). Intinya, duct yang rapat dan efisien memastikan seluruh aliran udara berkontribusi pada pengangkutan debu—dan dapat merebut kembali hingga separuh energi yang hilang akibat kebocoran (tightvent.eu) (www.worldcement.com).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

DAMPAK PENGHEMATAN ENERGI DAN BIAYA

Data yang dipublikasikan menunjukkan bahwa penerapan VFD pada sistem kolektor debu mampu menghemat puluhan persen kWh kipas (camfilapc.com) (www.danfoss.com), sedangkan manajemen filter dan perbaikan ductwork mencegah pemborosan energi dalam skala serupa. Secara praktis, setiap “inci” static pressure yang berhasil dihilangkan bernilai ribuan dolar per tahun (www.donaldson.com). Dengan pendekatan terpadu—meliputi VFD, filter yang bersih, dan ductwork kedap—beban listrik untuk sistem kolektor debu dapat ditekan secara drastis, sekaligus mengurangi emisi karbon dan mempercepat ROI.