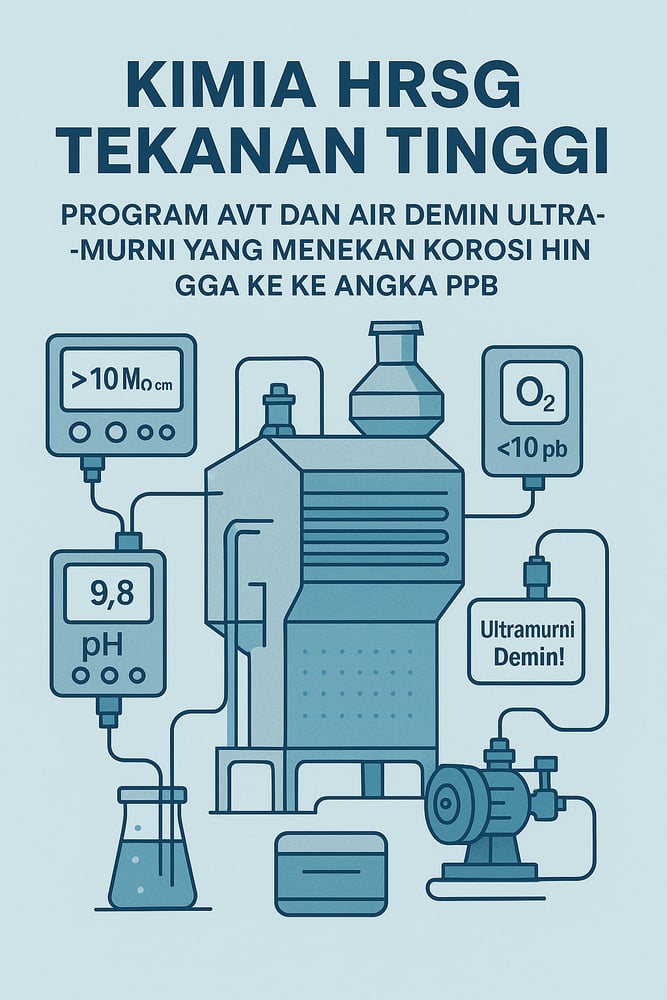

HRSG bertekanan tinggi hidup-mati pada dua hal: make‑up water ultra‑murni (≥10 MΩ·cm) dan kendali kimia siklus yang presisi lewat AVT berbasis amonia plus oxygen scavenger. Inilah panduan kerja untuk kimiawan dan engineer pembangkit, lengkap dengan angka target dan perangkat yang relevan.

Industri: Power_Generation_(HRSG) | Proses: High

Di HRSG (heat‑recovery steam generator) modern, kompromi pada kemurnian air berarti skala, korosi, dan kebocoran tube. Praktik mutakhir menuntut resistivitas feedwater ≥10+ MΩ·cm dan kontaminan nyaris nol. Air deionisasi penuh memiliki ≈0,055 µS/cm pada 25 °C (~18 MΩ·cm, power‑eng.com), dan pedoman meminta make‑up ≤0,1 µS/cm (≥10 MΩ·cm, power‑eng.com). Target industrinya bahkan menekan Na ≤2 ppb dan SiO₂ ≤10 ppb (power‑eng.com).

Bandingkan dengan air minum biasa yang 100–200+ µS/cm—ratusan ppb garam—jelas tak layak untuk uap 10+ MPa. Di tekanan dan fluks panas tinggi, setiap ion berakhir sebagai deposit di tube atau turbin bertekanan tinggi.

Desain pemurnian make‑up ultra‑murni

Arsitektur baku adalah multi‑tahap demineralisasi berbasis RO (reverse osmosis) + polishing. Air baku (sungai, danau, bahkan air laut) dipretreat (filtrasi, penurunan kesadahan, dechlorination) untuk melindungi membran. Banyak pabrik menambah UF/MF (ultrafiltration/microfiltration) sebelum RO; studi kasus menunjukkan penambahan microfiltration 300 gpm menurunkan kekeruhan umpan RO dari ~0,5–1,0 NTU ke <0,05 NTU (power‑eng.com). Reduksi partikulat ~95% ini “secara dramatis mengurangi frekuensi pembersihan cartridge filter RO dan membran” (power‑eng.com; kutipan tautan memuat frasa “mixer, heater, hoses, and a”). Untuk pretreatment seperti ini, unit ultrafiltration kerap menjadi lapisan pelindung utama membran RO.

Pada jalur dechlorination, karbon aktif granular kerap dipakai; pada konteks ini, activated carbon bekerja sebagai penghilang klorin bebas untuk menjaga integritas membrane. Di hilirnya, RO dua tahap diikuti polisher ion‑exchange atau EDI (electrodeionization). Banyak fasilitas modern memilih EDI untuk menghindari penanganan asam/kaustik; opsi EDI ini cocok sebagai polishing kontinyu tanpa regenerasi kimia.

Untuk sumber air baku yang keras atau payau, penurunan kesadahan/garam jadi wajib. Pada air tanah payau, konfigurasi 2–3 tahap RO umum, dengan buangan brine yang harus dikelola; di sini, paket brackish‑water RO relevan. Jika sumbernya air laut, jalur sea‑water RO menjadi lini depan desalinasi sebelum demin. Pada kasus spesifik kesadahan karbonat tinggi, unit softener sering ditempatkan sebagai pra‑RO untuk mencegah scaling dini.

Target kualitas make‑up sangat ketat: konduktivitas spesifik ≤0,10 µS/cm (≈10 MΩ·cm, power‑eng.com), SiO₂ ≪0,01 ppm dengan desain lazim SiO₂ ≤10 ppb (power‑eng.com). Natrium dan alkalinitas (caustic) pada kisaran single‑ppb. Dalam praktik, air poles bisa terbaca 10⁶–10⁸ Ω·cm (0,01–0,02 µS/cm)—di atas ambang 10 MΩ·cm—memberi margin keselamatan. Sistem mixed‑bed atau EDI dipakai sebagai polisher; resin ion‑exchange ini diregenerasi/ditukar periodik untuk menjaga mutu.

Standar mutu, kapasitas, dan material

Kapasitas harus disizing agar throughput demin tahunan (dikurangi limbah regeneran) menyamai total kebutuhan make‑up. Konsumsi air baku tipikal pada ordo 10–20 gal/MWh (bisa sangat bervariasi); artinya HRSG 500 MW bisa memerlukan ~15.000–30.000 gal/jam air demin pada beban penuh. Make‑up dipantau dengan meter konduktivitas dan monitor permeat RO, lengkap telemetri dan alarm untuk kekeruhan, klorin, atau organik—ini mencegah upset proses.

Air akhir mesti memenuhi kriteria ASME “ultrapure” untuk feedwater bertekanan tinggi: praktis tanpa hardness, TOC (total organic carbon) rendah (<100–200 ppb), dan pH ≈7 (netral) sebelum conditioning (studylib.net; power‑eng.com). Tangki/pipa penyimpanan sebaiknya stainless atau dilapisi, karena jejak besi pun bisa memicu fouling. Pada sistem kondensat balik tinggi, unit condensate polisher digunakan untuk “memoles” kembali kondensat setelah pertukaran panas.

Baca juga: Sea Water Reverse Osmosis

Program AVT (All‑Volatile Treatment)

Begitu make‑up ultra‑murni tersedia, hanya bahan volatil yang masuk ke boiler/feedtrain. Standar industri adalah AVT: amonia (basa volatil) untuk kontrol pH dan oxygen scavenger volatil (mis. hydrazine atau turunannya) untuk menghilangkan O₂ terlarut (power‑eng.com; studylib.net). Tidak ada fosfat atau polimer non‑volatil ke drum boiler. Untuk keakuratan injeksi, penggunaan dosing pump berakurasi tinggi menjadi praktik umum.

Kontrol pH: amonia dan amina volatil

Amonia (NH₃) membentuk amonium dan OH⁻ di air, mengalkalisasi kondensat/feedwater. Target pH feedwater biasanya ~9,6–10,0 (25 °C, power‑eng.com). Konsensus ASME untuk boiler ≥100 bar adalah pH ≈8,8–9,6 (studylib.net), dan IAPWS merekomendasikan feed pH >9,4 guna mencegah FAC (flow‑accelerated corrosion, ebrary.net). Karena penambahan NH₃ menaikkan konduktivitas total, analisis CACE (cation conductivity after H⁺ column) dipakai untuk mendeteksi kontaminan non‑volatil (power‑eng.com).

Selain amonia, banyak pabrik modern menambahkan amina volatil (mis. cyclohexylamine, morpholine, ethanolamine) untuk “menyetel” distribusi uap‑air (pH kondensat vs boiler). Neutralizing amine dipilih berdasarkan volatilitas dan toksisitas rendah. Film‑forming amines (FFA) kadang dipakai pada sistem besar untuk proteksi pipa panjang, namun lebih jarang pada HRSG yang lebih sederhana.

Penghilangan oksigen dan kendali ORP

Oksigen terlarut (~10–20 ppb setelah deaerasi) mesti ditekan ke <5–10 ppb sebelum drum. Hydrazine (N₂H₄) historisnya standar (dosis untuk residual ~0,02–0,1 ppm), namun alternatif seperti carbohydrazide, octahydro‑1,3,5,7‑tetrazocine (OHT), atau sodium sulfite (untuk closed feedheaters) digunakan karena toksisitas hydrazine; pedoman industri menyebut oxygen scavenger dikembangkan untuk menggantikan hydrazine karena sifat yang diduga karsinogenik (studylib.net). Pada praktik ini, kategori oxygen scavengers menjadi komponen kimia kunci.

Dosis scavenger harus ketat: potensi reduksi berlebih menurunkan ORP (oxidation‑reduction potential) terlalu jauh dan mempercepat FAC pada baja karbon. IAPWS memperingatkan overdosing dapat memicu FAC (ebrary.net). Tujuan praktik adalah cadangan reduksi kecil (umumnya −250 sampai −350 mV ORP di discharge pompa feed, ebrary.net) dengan O₂ mendekati nol. Pada sirkuit campuran logam (ada tembaga), sedikit oksigen (6–8 ppb) ditoleransi untuk proteksi paduan tembaga dalam mode AVT(O); sebagian besar HRSG all‑ferrous beroperasi AVT(R).

Baca juga: Dissolved Air Flotation

Batas kimia operasional HRSG

Dengan AVT, target operasi tipikal (di inlet ekonomiser) adalah:

- pH (25 °C): 9,6–10,0 (sering ekuivalen ~8,5–9,0 pada temperatur drum, power‑eng.com).

- Oksigen terlarut: <10 ppb (konsensus ASME <7 ppb, studylib.net).

- Total besi: serendah mungkin; idealnya <10 ppb di drum/boiler (power‑eng.com; ebrary.net). Praktik unggul adalah <2 ppb di feedwater untuk kendali FAC (power‑eng.com).

- Kation konduktivitas (CACE): umumnya <0,2 µS/cm di feedwater (power‑eng.com; ebrary.net).

- Silika di feedwater: <10–20 ppb (ebrary.net); batas turbin bergantung tekanan uap, misal ~0,06 mg/kg SiO₂ di drum 60 bar.

Gas non‑kondensibel (N₂, O₂ dari udara) dibuang lewat deaerator atau ejector vakum kondensor. Polishing kondensat digunakan jika balik kondensat >~20–30% atau ada indikasi impuritas—di sini unit mixed‑bed berfungsi sebagai filter penghalus terakhir. Semua resin/valve/pot memakai material high‑purity (paduan tembaga dihindari) untuk mencegah leaching.

Instrumentasi, tren data, dan hasil

Instrumentasi adalah kunci: monitor online untuk konduktivitas spesifik dan CACE, pH (terhitung), dan oksigen terlarut (probe ECD) adalah standar. Analisis lab offline mengonfirmasi silika, natrium, besi, tembaga, amonia, dan kadar amina harian atau mingguan. Tren data ini mengukur keberhasilan program.

Target berbasis data memandu keputusan: “menjaga besi feedwater di bawah 2 ppb” dikaitkan dengan “kendali FAC yang benar‑benar efektif” (power‑eng.com). Pada satu evaluasi, pergeseran dari ~5 ppb ke <2 ppb total besi memperpanjang siklus clean‑up bertahun‑tahun. Menjaga CACE jauh di bawah 0,1–0,2 µS/cm dapat memangkas separuh transport produk korosi dibanding kimia yang longgar; sebaliknya, melampaui 0,2 µS/cm adalah tanda bahaya masuknya kontaminasi (mungkin kebocoran kondensor).

Dampak terukur dari program yang baik termasuk laju deposit yang turun tajam dan ketersediaan lebih tinggi. Setelah menerapkan UF/RO yang ketat dan kimia AVT, satu pabrik melihat interval pembersihan membran RO menjadi dua kali lipat dan umur tube ekonomiser memanjang (tanpa kebocoran tube) selama 5 tahun. Dalam survei industri, pabrik dengan program AVT melaporkan <2–3 shutdown tak terencana per dekade yang dikaitkan dengan kimia air, sedangkan unit yang lemah perawatannya sering tumbang setiap 1–2 tahun. Penguatan pretreatment dengan paket membrane systems dan penyesuaian injeksi kimia yang presisi adalah inti perbaikannya.

Target ukur dan penegakan

- Make‑up: resistivitas >10 MΩ·cm dan silika <10 ppb.

- Feedwater: CACE <0,2 µS/cm, pH ≈9,8, O₂ <10 ppb.

- Drum/boiler: total Fe/Cu <10 ppb (idealnya <2 ppb untuk kendali FAC).

Parameter ini didukung oleh sumber industri (power‑eng.com; power‑eng.com; studylib.net; power‑eng.com). Laporan rutin dan audit perlu menilai pencapaian terhadap batas‑batas ini. Mengikuti pedoman berbasis data (ASME, EPRI, IAPWS) memastikan siklus air/uap beroperasi pada “razor’s edge” secara aman (power‑eng.com).

Catatan pretreatment: pada sumber air keras atau salin, penurunan kesadahan atau RO desalinasi adalah mandatori. Di Indonesia, sumber bisa sungai, sumur, atau utilitas; apa pun sumbernya, kejar target di atas. Tangki/pipa stainless atau dilapisi diperlukan; jejak besi memicu fouling. Mixed‑bed atau EDI polisher digilir regenerasi/rotasi untuk menjaga kemurnian. Pada sisi kontrol kimia, paket boiler seperti chemicals for boilers yang mencakup oksigen scavenger dan kontrol alkalinitas tersedia, namun dalam rezim AVT tidak ada fosfat/polimer non‑volatil.

Baca juga: Apa itu Chemical?

Sumber dan rujukan teknis

Semua angka, batas, dan hasil di atas ditopang oleh literatur industri. Buecker & Perryman (Power Eng. 2019) membahas desain make‑up RO/UF (power‑eng.com; power‑eng.com). Buecker & Kuruc (Power Eng. 2022) memberikan batas pH/O₂ feedwater HRSG dan isu FAC (power‑eng.com; power‑eng.com). Setaro/GE Water (konsensus ASME) memasok angka kimia air untuk boiler 100+ bar (studylib.net; studylib.net). IAPWS/EPRI membahas tujuan AVT dan risikonya (ebrary.net; ebrary.net).