Di pabrik semen modern, sekitar 28% listrik tersedot untuk penyiapan bahan baku—mulai quarry hingga crushing—sementara finish grinding memakan ~39%. Dengan beban sebesar itu, setiap persen efisiensi di sirkuit crushing langsung terasa di biaya per ton.

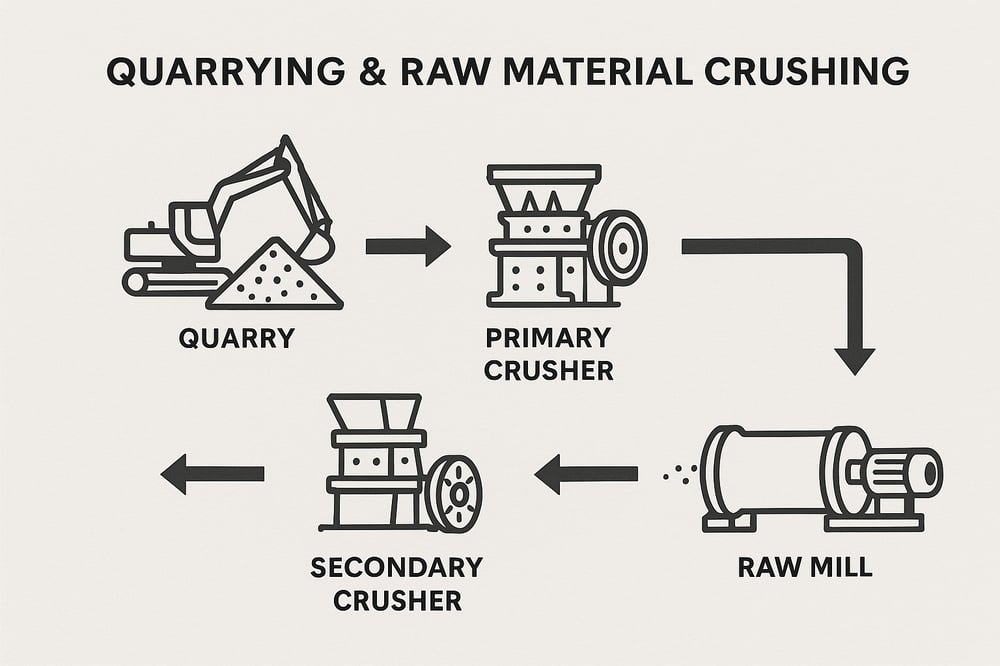

Industri: Cement | Proses: Quarrying_&_Raw_Material_Crushing

Satu ton semen hari ini tak lepas dari ~4 GJ energi (≈1.110 kWh) menurut analisis Sustainability 2021. Sekitar 28% listrik pabrik dihabiskan untuk penyiapan bahan baku—termasuk crushing dan penanganan umpan kiln—sementara ball mill/grinder (finishing) memakan ~39% listrik (MDPI). Artinya, bahkan perbaikan kecil di sirkuit crushing bisa menurunkan biaya operasi secara nyata.

Di operasi agregat, listrik sendiri sering berada di kisaran 5–15% biaya; inefisiensi “akan berdampak buruk pada produktivitas dan membuat biaya energi per ton lebih tinggi,” tulis panduan teknis Metso. Dengan motor besar yang beroperasi lama, 10% perbaikan saja dapat menghemat ratusan kWh per jam operasi.

Baca juga: Jenis – Jenis Limbah Cair

Besaran energi dan metrik kunci

Crushing bahan baku (termasuk conveying) berada di kisaran seperempat daya pabrik; sementara pembakaran klinker menguasai konsumsi energi termal, dan finishing ~39% listrik (MDPI). Metrik utama yang perlu dipantau adalah specific energy (kWh per ton material yang dihancurkan), yaitu energi listrik spesifik yang dibutuhkan per satuan ton—indikator langsung efisiensi.

Bukti uji banding menunjukkan beralih dari single-stage ke two-stage crushing dapat memangkas specific energy ~30%—contohnya two‑stage jaw crushing ~30% lebih rendah daripada one‑stage untuk produk serupa (ResearchGate). Pemantauan power draw terhadap throughput harian membantu mendeteksi degradasi lebih dini.

Seleksi crusher berbasis sifat batuan

Kesesuaian tipe crusher dengan sifat batuan (kekerasan, abrasivitas/silika, kadar air) menentukan efisiensi. Untuk limestone lunak–menengah (uniaxial strength ≲150 MPa) dengan silika rendah, impact/hammers berkecepatan tinggi efisien untuk one‑stage reduction dari ROM ke ~0–80 mm, asalkan feed kering dan silika <8–12% (Infinity for Cement Equipment; Infinity). Namun rotor wear meningkat tajam pada feed bersilika tinggi atau lengket.

Untuk limestone keras/abrasif (kuarsa tinggi) atau sangat basah, pendekatan multi‑stage yang “lebih lembut” disarankan—misalnya jaw crusher diikuti cone atau roll—agar beban reduksi tersebar dan efisiensi naik (Infinity). Uji laboratorium menunjukkan two‑stage crushing ~30% lebih hemat energi dibanding satu tahap untuk ukuran produk sama (ResearchGate).

Ukuran produk target untuk umpan raw mill perlu dicapai tanpa over‑crushing ke fines yang memboroskan tenaga. Tabel industri yang dirujuk menganjurkan pemasangan mesin fine screening sebelum raw mill bila perlu, dan penggunaan mesin cadangan seperti VSI hanya jika justified (MDPI; Infinity).

Kasus lain memperlihatkan modern high‑efficiency crusher sanggup menggeser porsi penghalusan dari mill ke crusher. Implementasi cone tersier canggih (Sandvik CH865) menghasilkan ~25–30% output <2 mm dan memungkinkan reduksi sebanding pada energi ball mill hilir—praktiknya, “fine generation” dipindah ke crusher sehingga kerja (dan energi) mill berkurang signifikan (ResearchGate).

Konfigurasi sirkuit dan kontrol operasi

Regulasi feed menggunakan weighfeeder atau gravimetric feeder (penakar aliran massa real‑time) menstabilkan laju umpan. Choke feed (ruang crushing terisi penuh) memaksimalkan throughput pada daya tertentu. Integrasi level sensor atau conveyor dengan VFD (variable frequency drive, pengatur kecepatan motor berbasis frekuensi) menjaga feed konstan meski fluktuasi upstream (MDPI).

Pre‑screen atau scalper sebelum primary crushing membuang fines yang sudah cukup kecil sehingga tenaga tidak terbuang untuk menghancurkannya. Di sirkuit multi‑stage, intermediate screen hanya mengembalikan oversize, membuat tiap crusher bekerja di zona optimal. Dalam satu studi, penambahan crusher tersier plus screen memindahkan ~25–30% massa ke <2 mm yang kemudian bypass mill, memangkas energi grinding keseluruhan ~25%—praktis menjadikan crusher sebagai “pre‑grinder” (ResearchGate dan elaborasi kasus yang sama).

Pengaturan two‑stage atau bahkan three‑stage sering lebih hemat: perbandingan lab menunjukkan fragmentasi dua tahap ~30% lebih rendah konsumsi energi crushing dibanding satu tahap (ResearchGate). Praktiknya, ROM limestone → jaw (~80 mm) → cone/impact (<10 mm) membuat tiap mesin bekerja dekat optimum sehingga kWh/ton turun.

Otomasi memperkuat konsistensi. Condition monitoring pada crusher kini lazim; Automated Setting Regulators (ASR™) pada cone menyesuaikan closed‑side setting/CSS (jarak minimum antar permukaan penghancur) untuk menjaga ukuran produk dengan daya minimum. Drive dengan variable‑speed menyesuaikan rpm terhadap beban. Kontrol berbasis data dapat menghentikan crushing saat feed berlebih atau di luar batas desain. Penerapan ISO 50001 (kerangka manajemen energi) mendorong audit berkala atas sirkuit crushing.

Ringkasan temuan lapangan menekankan solusi “available” berbiaya rendah: gravimetric feeder, smart screening, dan one‑step crushing bila memungkinkan (MDPI; Infinity). Homogenisasi feed dan optimasi tahapan berulang kali direkomendasikan (lihat Table A2 di Cantini et al., MDPI; Infinity).

Baca juga: Teknologi Pengolahan Limbah Cair

Perawatan dan keandalan peralatan

Efisiensi crushing sangat bergantung pada upkeep. Liner aus memperlebar celah efektif (CSS), menurunkan bukaan, throughput, dan mengerek kWh/ton. Nasihat industri mengingatkan bahwa pada titik tertentu, produksi yang hilang melebihi “hemat” biaya penundaan penggantian—operasi pada liner aus adalah “inefficient use of horsepower”: daya naik sementara tonase turun (Bulk‑Solids Handling).

Contoh kuantitatif dari Metso: adjustment ring cone yang “miring” 3 mm (akibat frame seat liner aus) memangkas expected fine product rate dari 81% menjadi 73%—implikasinya ~10% throughput hilang pada mesin yang sama.

Drive dan belt perlu ketegangan dan pelumasan tepat. Belt yang kendor/over‑slip memicu lonjakan arus motor dan produksi rendah. Catatan Metso: jika belt penggerak cone tidak ditension dengan benar, crusher melambat dan menghasilkan spike daya pada tonase rendah; “improper drive belt maintenance will result in high horsepower consumption at a low crusher throughput…[causing] a higher energy cost per ton” (Metso). Prinsip yang sama berlaku untuk gear, bearing, dan motor—setiap friksi/selip di drive menggerus efisiensi listrik.

Program rutin yang disiplin—inspeksi dan pelumasan 30/250/500 jam—mencegah kerusakan dini. Filter dan strainer diganti agar debu tak masuk bearing (Bulk‑Solids Handling). Pantau rasio power vs throughput harian; kenaikan kWh/t adalah red flag. Perangkat portable vibration/thermography atau sensor IoT modern mendukung predictive maintenance.

Temuan audit global (2010‑an) konsisten: abai perawatan memicu stop tak terduga dan availability turun 5–10%, langsung meningkatkan cost/kg. Sebaliknya, upkeep rutin memperpanjang umur peralatan dan menyebar fixed energy cost ke tonase lebih besar. Gagal mengganti wear parts “can increase wear on the entire machine” dan berujung rebuild mahal (Bulk‑Solids Handling).

Output nyata pernah dicatat: tuning laju feed dan sealing (bagian dari maintenance sistem crushing) menaikkan throughput ~13% sembari memangkas specific energy ~3%—meski contoh ini terjadi di finish mill, mekanisme auditnya identik (Jurnal UGM). Studi lain melaporkan material wear bermutu tinggi memperpanjang umur liner 30–40%, menghemat waktu shutdown. Kombinasi seleksi tepat dan maintenance disiplin secara realistis memberi penghematan dua digit persen pada energi sirkuit crushing.

Baca juga: Media Filtrasi : Sand Filter, Carbon Filter dan Iron Filter

Strategi yang terbukti (ringkas)

- Optimasi layout sirkuit: gunakan multi‑stage crushing bila memungkinkan—uji menunjukkan penurunan energi ~30% vs satu tahap (ResearchGate).

- Pemetaan crusher‑to‑rock: one‑step hammer/impactor efisien pada limestone dengan silika <8% (hingga <12% untuk beberapa aplikasi) dan feed kering; jika tidak, bagi beban ke jaw+cone/roll (Infinity; Infinity).

- Kontrol proses: gravimetric feeder dan pre‑screen menstabilkan feed (MDPI); otomasi CSS/ASR dan variable‑speed drive menghindari idle power.

- Maintenance proaktif: ganti liner sebelum throughput anjlok (Bulk‑Solids Handling), tension belt mingguan (Metso), dan patuh jadwal pelumasan OEM. Catatan: liner/belt yang diabaikan berujung “high horsepower consumption at low throughput,” alias kWh terbuang (Metso).

Semua langkah di atas didukung studi dan audit industri: Cantini et al., Sustainability (2021) (MDPI; MDPI); Kennedy, Metso (2020) (Metso; Metso); Ciężkowski et al. (2017) (ResearchGate); Manouchehri et al., Sandvik/SRP (2020) (ResearchGate); Bulk‑Solids Handling (2017) (bulk‑online); dan panduan teknis Infinity for Cement Equipment (Infinity; Infinity).