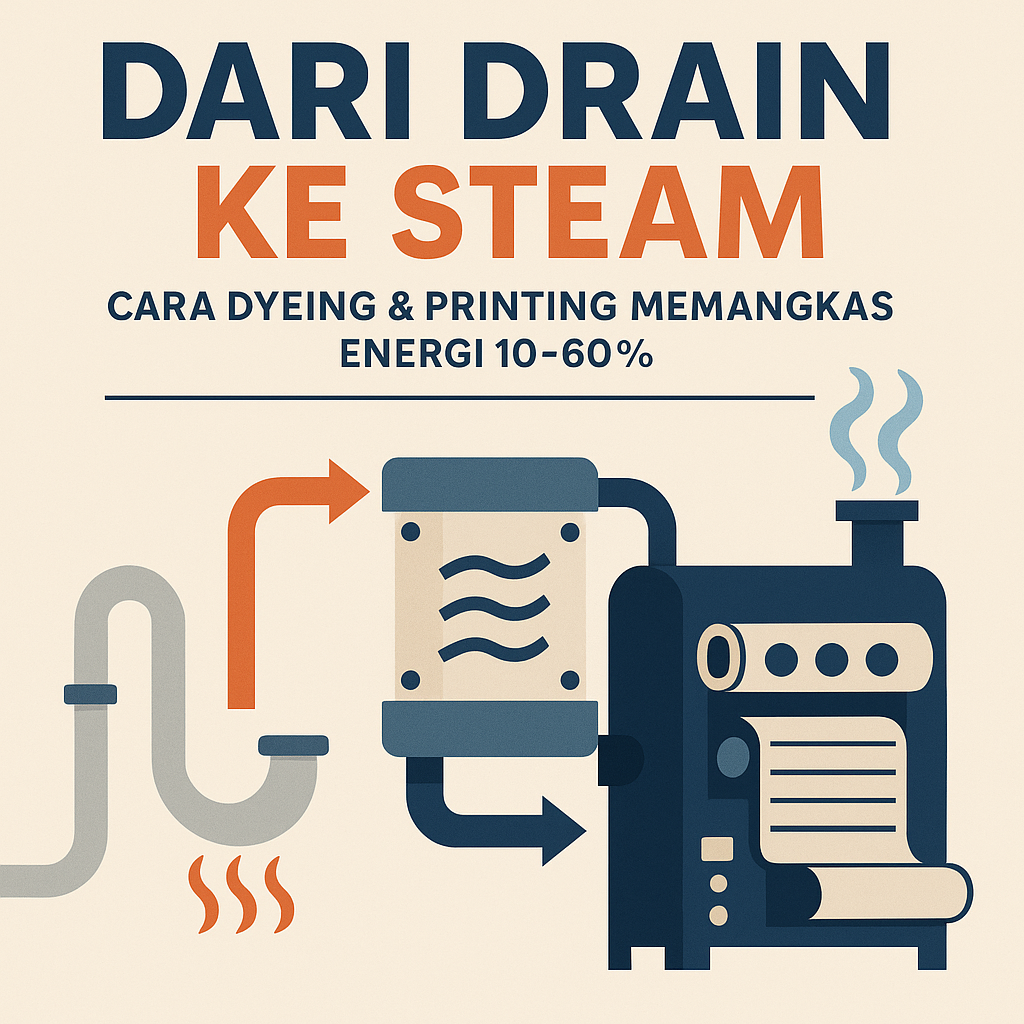

Panas yang dibayar mahal di proses pencelupan dan pencetakan tekstil kerap berakhir di saluran pembuangan. Studi terbaru menunjukkan dua tuas cepat: memanen panas terbuang dan beralih ke dyeing suhu rendah.

Industri: Textile | Proses: Dyeing_&_Printing

Biaya termal di pabrik dyeing bukan main. Satu analisis menyebut pemanasan air makeup menyumbang sekitar 16,2% dari total biaya produksi pabrik pencelupan (mdpi.com). Ironisnya, sebagian besar panas itu justru dibuang: pada stenter kain berbasis udara panas (stenter: oven pengering dan heat‑setting berbasis aliran udara), ≥90% input panas hilang dan hanya sekitar 2,9% energi yang benar‑benar masuk ke kain (id.vrcoolerar.com).

Limbah cair pencelupan kerap keluar di 50–100°C dan kemudian didinginkan sebelum masuk ke unit pengolahan (id.vrcoolerar.com). Di situlah energi terbuang menunggu untuk dipanen.

Pemulihan panas air limbah

Unit penukar panas (heat exchanger: alat transfer panas tidak langsung antar fluida) di jalur air limbah panas dan udara buang menawarkan penghematan langsung. Berbagai studi lapangan dan simulasi menunjukkan pemulihan panas bisa menurunkan kebutuhan bahan bakar/uap sekitar 10–15% (researchgate.net). Dalam satu kasus pabrik kecil, unit waste‑heat recovery sederhana memotong konsumsi bahan bakar fosil hingga 10% dengan masa balik modal di bawah 9 bulan (researchgate.net).

Secara praktis, pemasok komersial mengklaim efisiensi sangat tinggi—hingga sekitar 90% panas air limbah bisa ditangkap untuk memanaskan air masuk, memangkas beban boiler/uap secara tajam (id.vrcoolerar.com). Mengalirkan efluen panas melalui penukar panas untuk memanaskan air makeup dapat sekaligus mengurangi kebutuhan pendinginan limbah sebelum pengolahan.

Untuk melindungi penukar panas dari kotoran kasar dan meminimalkan fouling, pabrikan lazim menempatkan penyaring kontinu; perangkat seperti automatic screen mengangkat debris >1 mm secara terus‑menerus di hulu unit. Setelah itu, polishing partikel halus 5–10 mikron dapat dibantu media sand/silika, sementara housing bertekanan untuk aplikasi industri dapat menggunakan steel filter agar aman di tekanan hingga 150 PSI.

Desain penukar panas dan pinch analysis

Desain berbasis pinch analysis (metode optimasi jaringan penukar panas) kadang menyarankan banyak sekali exchanger; satu laporan retrofit pertukaran langsung (direct exchange) bahkan memerlukan 15–17 penukar panas (mdpi.com). Namun skema terintegrasi yang lebih sederhana efektif: sebuah studi mengusulkan kombinasi satu penukar panas + tangki penyimpanan yang menghasilkan pengurangan biaya sekitar 63% tersebut (mdpi.com).

Dalam model proses rinci memakai penukar panas reversibel + tangki, “Case 2”—memanen panas dari air limbah di atas 40°C—menurunkan beban pemanasan menjadi 795,5 kW dan mengurangi total biaya pemanasan sebesar 63,2% dibanding skenario tanpa pemulihan (mdpi.com). Banyak studi merangkum manfaat ini sebagai penghematan energi atau biaya “dua digit persen” (researchgate.net) (mdpi.com).

Baca juga:

Penerapan Sistem Biofilter dalam Pengolahan Limbah Air

Peluang pada stenter dan mesin pengering

Dryer heat‑setting dan mesin printing juga ladang energi. Saat udara sekitar ~200°C ditiupkan melalui kain, sebagian besar dibuang ke atmosfer (id.vrcoolerar.com). Pemasangan penukar panas udara buang atau sistem kondensasi (condensing systems) mengembalikan energi yang hilang—ada pemasok yang mengklaim penurunan temperatur buang sekitar 90%, dengan panas yang sebaliknya akan terbuang (id.vrcoolerar.com) (id.vrcoolerar.com).

Reactive dyeing suhu rendah

Dyeing reaktif konvensional biasanya butuh bak ber‑pemanas 50–80°C plus garam dalam jumlah besar, dengan tingkat fiksasi (fixation: proporsi zat warna yang bereaksi dan menetap pada serat) yang rendah, sekitar 75% (textilevaluechain.in). Konsekuensinya, bilasan panas berulang—dan beban energi—membengkak.

Kebalikannya, cold pad‑batch (CPB: proses pewarnaan kontinu dengan padding di suhu ruang) mengaplikasikan zat warna reaktif pada ~suhu ruang 20–30°C, tanpa pemanasan atau garam (textilevaluechain.in). Satu ulasan industri Eropa menghitung CPB menghemat sekitar 50% energi proses total dan air dibanding jet dyeing konvensional (clustercollaboration.eu), sejalan dengan fakta bahwa langkah pemanasan bak dan siklus bilas panas dieliminasi. Dalam praktiknya, CPB juga menghasilkan fiksasi lebih tinggi sehingga bilasan pasca‑fiksasi lebih sedikit (textilevaluechain.in) (clustercollaboration.eu).

Lebih luas, kelas zat warna reaktif seperti diklorotriazin/vinil‑sulfon mampu berfiksasi pada selulosa sekitar 40°C (pmc.ncbi.nlm.nih.gov). Satu studi “menyetel suhu ke 40°C” dan melaksanakan pewarnaan reaktif pada suhu ruang (pmc.ncbi.nlm.nih.gov). Implikasinya, boiler/uap bisa dimatikan—seluruh “pemanasan” efektif berasal dari penambahan kaustik atau urea pada suhu ruang. Trade‑off‑nya: fiksasi suhu rendah butuh waktu lebih lama (sering 12–24 jam) dan kontrol kelembapan yang baik, tetapi penghematan energi sangat nyata.

Pada pewarnaan pad reaktif, liquor (larutan pewarna) berada di sekitar suhu ruang sehingga bilasan dapat tetap dingin. Sebagai perbandingan, bak 60–80°C sering menuntut air pakan 80–90°C. Menghapus langkah pemanasan itu dapat memangkas tagihan termal pabrik ~50%. Contoh nyata, studi “European cluster” menghitung sekitar 50% lebih rendah konsumsi energi dan air untuk CPB kontinu dibanding proses jet konvensional (clustercollaboration.eu); sumber industri lain menegaskan dyeing CPB pada “room temperature” memang “reduces energy consumption” (textilevaluechain.in).

Keberhasilan CPB bertumpu pada kontrol kimia yang presisi; di lintasan padding, injeksi alkali/urea yang akurat lazim dibantu oleh dosing pump agar rasio bahan tambahan konsisten pada kecepatan produksi.

Baca juga: Steam Purity di HRSG: Penentu Nasib Turbin dan Output Jutaan Dolar

Target penghematan dan horizon balik modal

Data dari studi dan laporan industri menyatu pada dua garis besar: (a) pemulihan panas dari efluen/udara buang dapat menghemat bahan bakar 10–60% (researchgate.net) (mdpi.com), dan (b) dyeing suhu rendah—misalnya CPB atau sistem reaktif “dingin”—dapat memangkas penggunaan energi sekitar ~50% (clustercollaboration.eu) (textilevaluechain.in). Target operasional yang jelas muncul: memasang penukar panas efluen bisa memangkas biaya uap sekitar 10–15% dengan balik modal ≲1 tahun (researchgate.net), sementara adopsi CPB reaktif berpotensi mengurangi separuh kebutuhan pemanasan air panas (clustercollaboration.eu) (pmc.ncbi.nlm.nih.gov).

Ringkasnya, memanen panas dari drain/uap (termasuk dengan penukar panas pelat kompak atau loop kondensor berpendingin) dan menjalankan pewarnaan reaktif tanpa menaikkan liquor di atas ~30°C bisa, digabung, memangkas separuh energi dyeing. Kasus‑kasus terbitan menunjukkan pengurangan energi atau biaya pada kisaran 10–60% dengan sistem sederhana yang kerap balik modal dalam hitungan bulan (researchgate.net) (mdpi.com) (id.vrcoolerar.com). Bahkan penukar panas atau kondensor berukuran kecil pun terbukti mampu menyusutkan konsumsi uap secara substansial (researchgate.net) (mdpi.com).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Sumber dan catatan metodologis

Artikel ini mensintesis literatur akademik dan industri: Seo dkk. (2022) tentang sistem pemulihan panas untuk dyeing (Energies) (mdpi.com) (mdpi.com); Elahee (2010) tentang potensi pemulihan panas di tekstil (researchgate.net); Kanno (1982) tentang sistem heat pump air limbah (researchgate.net); Hu dkk. (2023) mengenai dyeing reaktif suhu ruang (pmc.ncbi.nlm.nih.gov); serta analisis industri kontemporer tentang cold pad‑batch (clustercollaboration.eu) (textilevaluechain.in). Rincian kutipan tercantum di atas dan dipautkan pada klaim masing‑masing.