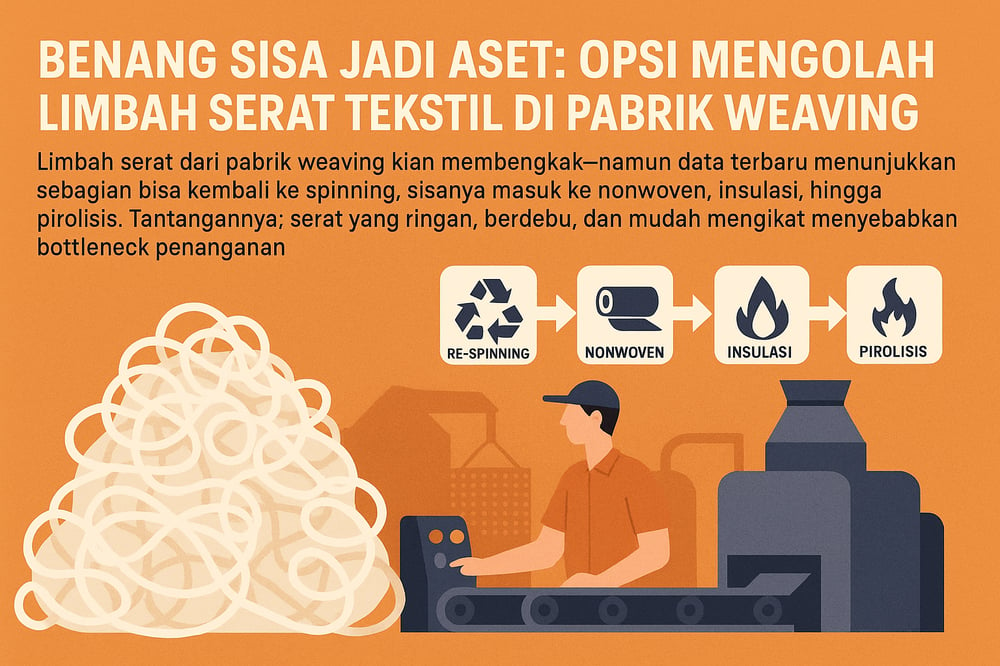

Limbah serat dari pabrik weaving kian membengkak—namun data terbaru menunjukkan sebagian bisa kembali ke spinning, sisanya masuk ke nonwoven, insulasi, hingga pirolisis. Tantangannya: serat yang ringan, berdebu, dan mudah mengikat menyebabkan bottleneck penanganan.

Industri: Textile | Proses: Weaving

UE‑28 plus Swiss memproduksi sekitar 7–7,5 juta ton limbah tekstil per tahun—setara ~15 kg per orang (fiberjournal.com). Di Indonesia, Bappenas memproyeksikan ~3,5 juta ton/tahun limbah tekstil pada 2030 (gggi.org).

Regulasi merespons. Pemerintah menyiapkan perluasan extended producer responsibility (EPR, skema tanggung jawab produsen diperluas) ke tekstil—tahap 2 Permen 75/2019—yang mensyaratkan semua produsen (besar dan IKM) menyusun roadmap pengurangan sampah (antaranews.com). Di Eropa, Waste Framework Directive (efektif 2025) mewajibkan pemilahan dan daur ulang tekstil bekas (fiberjournal.com).

Namun baseline-nya masih getir: industri memperkirakan <1% pakaian global kembali ke fiber‑to‑fiber supply, sementara ~14% didaur ulang menjadi produk lain (fiberjournal.com).

Re-spinning mekanis dalam batas mutu

Mechanical fiber recycling (pencacahan dan pemintalan ulang) adalah opsi pertama untuk limbah pre‑consumer dari spinning/weaving. Serat hasil cacah dapat dicampur dengan serat baru, tetapi panjang serat yang lebih pendek membatasi nomor benang dan kualitas.

Studi Heliyon 2022 menguji cotton daur ulang mekanis (pre‑ dan post‑consumer) dalam ring‑spun yarn 30 Ne (Ne: English count, ukuran kehalusan benang, lazim untuk knitwear). Hasilnya, hingga 25% recycled cotton bisa mengganti kapas virgin di benang 30 Ne dengan struktur dan kekuatan yang masih dapat diterima (pmc.ncbi.nlm.nih.gov).

Pada rotor/open‑end spinning (benang lebih kasar, mis. Ne 20/1), rasio limbah bisa lebih tinggi: blow‑room waste atau serat hasil reclaim kain hingga 50% dalam blend tidak menurunkan sifat benang/kain secara katastrofik—meski jumlah thick places dan neps naik (intechopen.com). Sebaliknya, carded sliver waste (serat sangat pendek) memperburuk kekuatan dan hairiness benang, umumnya dibatasi ~30% dalam blend (intechopen.com).

Ringkasnya, aliran limbah yang lebih “bersih” (sliver atau fabric trim) dapat dipakai pada rasio lebih tinggi, sedangkan “kotor” seperti blow‑room/card waste (kandungan short‑fiber, neps tinggi) harus dibatasi. Trade‑off‑nya terlihat pada uji benang: blend >30% limbah cenderung menaikkan Uster CV% (koefisien variasi ketidakrataan), menambah thin/thick places dan neps, serta meningkatkan hairiness; kekuatan benang murni dan daya serap kelembapan menurun (intechopen.com) (intechopen.com). Praktiknya, pabrik menetapkan blend moderat sesuai kebutuhan: kain kasar atau denim toleran terhadap yarn rotor dengan kandungan limbah tinggi, sementara ring yarn halus untuk apparel memakai persentase lebih rendah.

Baca juga: Sea Water Reverse Osmosis

Jalur kimia/termal saat mekanis mentok

Ketika pencampuran mekanis gagal, chemical/thermal recycling menjadi rute berikutnya. Poliester dan sintetis lain dapat didepolimerisasi secara kimia (mis. glycolysis PET menjadi monomer BHET—monomer hasil glikolisis PET) atau proses termal. Misalnya, serat poliester (atau campuran cotton/sintetis) dapat di‑chemolyse ke monomer atau di‑pyrolyze menjadi oil/syngas (mdpi.com) (mdpi.com).

Cotton murni bisa dilarutkan kembali seperti pada proses viscose—contohnya, proses lyocell Lenzing dapat melarutkan 100% cotton menjadi serat baru, meski biasanya pencampuran dengan viscose virgin meningkatkan yield (mdpi.com). Rute ini masih jarang untuk scrap pre‑consumer weaving, tetapi menunjukkan bahwa seluruh limbah serat pada akhirnya bisa dikembalikan ke bahan baku (monomer, pulp) untuk re‑spinning atau polimer lain.

Penggunaan non‑spinning bernilai tambah

Saat serat terlalu pendek untuk benang, ada portofolio produk alternatif:

- Nonwovens dan insulasi. Serat hasil cacah dikard menjadi web longgar lalu di‑needle atau dibond menjadi mat. Produk ini menjadi panel insulasi termal, peredam akustik, headliner otomotif, atau stuffing. Peralatan “defibering” mekanis dapat mencacah campuran tekstil menjadi selimut serat, lalu di‑needle menjadi felts atau thermal insulation mats (mdpi.com). Riset terkini menunjukkan limbah tekstil dapat dimasukkan ke mortar semen atau papan serat untuk meningkatkan insulasi termal (mdpi.com) (mdpi.com).

- Kain lap dan absorbent. Setelah melepas metal (kancing, ritsleting), sisa cotton/wool kerap dijual sebagai wiping cloths atau rags. Proses defibering sering diawali pelepasan metal untuk memproduksi wiper cloths (mdpi.com).

- Filler dan flocking. Serat pendek menjadi filler pada furnitur berlapis atau jok mobil, serta media lebih ringan untuk filter, geotekstil, atau padding. Shoddy pascakonsumsi (serat hasil carding) adalah aditif kunci di fiberfill, kasur, dan headrest otomotif (mdpi.com).

- Komposit dan char. Pirolisis limbah tekstil menghasilkan carbon char untuk filler komposit atau material elektroda. Char berbasis cotton diuji sebagai aditif beton dan elektroda baterai dengan kekuatan dan konduktivitas baik (mdpi.com) (mdpi.com).

Secara umum, aplikasi non‑spinning (nonwoven, insulator, filter, komposit) memanfaatkan bulk dan biaya rendah limbah serat—tidak menuntut panjang serat tinggi, lebih menghargai sifat seperti ketahanan api serat alam atau konduktivitas termal. Tinjauan menyebut, tekstil hasil cacah mekanis menjadi bahan baku “filler products termasuk … insulation dan nonwovens” (mdpi.com). Pengalihan limbah ke outlet ini memberi penghematan ekonomi dan material; contoh, memakai waste cotton pada panel insulasi menghindari serat virgin dan dapat memangkas emisi CO₂ ~50% per kg serat (mdpi.com) (mdpi.com).

Insinerasi, pirolisis, dan landfill sebagai opsi akhir

Ketika reuse/daur ulang tak tersedia, rute konvensional dipakai. Incineration (waste‑to‑energy) umum untuk limbah berkalor tinggi, khususnya sintetis. Di UE, sekitar 15% tekstil terpilah dibakar (dengan/atau tanpa pemulihan energi) (eea.europa.eu). Sementara landfill, meskipun menurun, masih ~12% (turun dari 21% pada 2010) (eea.europa.eu).

Pirolisis terkait dekat: pemanasan tanpa oksigen menguraikan polimer tekstil menjadi syngas dan oil—mengembalikan hingga ~65% poliester menurut berat sebagai BHET menggunakan katalis (mdpi.com). Oil/char hasilnya bisa jadi bahan bakar atau material. Contoh, limbah nylon‑6 diglikolisis kembali ke caprolactam, dan PET didepolimerisasi menjadi oligomer tereftalat (mdpi.com) (mdpi.com). Meski menjanjikan, daur kimia ini belum lazim untuk scrap weaving skala besar.

Opsi paling akhir adalah landfill. Secara praktik, sebagian besar ekonomi besar mencoba meminimalkannya; di Indonesia, limbah tekstil dikategorikan relatif inert, tetapi pembuangan masih terjadi (terutama scrap campuran atau terkontaminasi). Seiring pengetatan kebijakan (mis. peta jalan ekonomi sirkular 2030), landfill diproyeksi disubstitusi; insentif regulatif seperti kredit/potongan pajak sedang dibahas untuk mendorong insinerasi dengan pemulihan energi atau daur ulang (antaranews.com) (eea.europa.eu).

Baca juga: Apa itu Chemical?

Penanganan & conveying serat limbah

Sifat fisiknya menyulitkan. Limbah serat ber‑densitas rendah, saling mengikat, dan berdebu. Transport massal via bin atau conveyor mudah macet; serat menempel pada peralatan dan lolos sebagai lint. Pneumatic conveying (vakum) atau sistem dust‑collection sentral lazim dipakai untuk mengalirkan lint ke filter/baler. Industri bahkan mencatat tanpa central dust‑collection, “the workshop is basically in a state that can not be seen all day long” (evpvacuum.com).

Debu serat juga berbahaya. Debu cotton dan wool terdaftar sebagai combustible dust oleh otoritas keselamatan; satu laporan industri mencatat 111 insiden combustible‑dust di tekstil menyebabkan 66 kematian pada 2006–2017 (sonicaire.com) (sonicaire.com). Karena itu, seluruh peralatan mesti explosion‑safe (mis. ATEX‑rated—sertifikasi tahan ledakan) dan dilengkapi grounding/ionisasi untuk mencegah percikan statis.

Variabilitas limbah memperumit proses. Campuran serat, finishing, dan/atau elastane dapat “menggummy” mesin. Uji daur ulang menunjukkan bahkan sedikit spandex bisa menyumbat shredder; oil residual atau sizing membuat serat saling menempel (fiberjournal.com). Karena itu, limbah sering harus disortir dan dibersihkan (melepaskan pengikat logam dan kontaminan besar) sebelum diproses.

Pelumas proses membantu. Teknisi tekstil lama memakai finishing lubricants dosis rendah (mis. 0,1–0,5% polyethylene glycol) untuk menurunkan friksi dan mengurangi patah saat carding (mdpi.com) (mdpi.com). Praktiknya, pabrik yang mengangkut lint limbah memakai jaringan vakum, cyclone, dan magnetic/trap filters yang kuat, dan kadang pre‑coat serat dengan lubricant/oil untuk mengurangi pembentukan gumpalan.

Baca juga: Dissolved Air Flotation

Ringkasan operasional

Di pabrik weaving, limbah serat pre‑consumer bisa dikembalikan ke spinning dengan blend ~25–50% (dengan kompromi mutu) (pmc.ncbi.nlm.nih.gov) (intechopen.com). Sisa serat masuk stuffing, insulasi, wipes, atau filler komposit (mdpi.com). Jika opsi ini buntu, insinerasi/pemulihan energi dan—kian tak dianjurkan—landfill menjadi jalan terakhir (eea.europa.eu). Rute mana pun menuntut pengendalian yang hati‑hati: sistem harus menangani serat ber‑bulk rendah yang rawan statis dan mengendalikan debu berbahaya selama koleksi, transport, dan proses.

Sumber: temuan dan data berasal dari jurnal peer‑reviewed, laporan industri, dan analisis regulasi (lihat tautan). Studi laboratorium dan industri mendokumentasikan rasio blend serta sifat material (pmc.ncbi.nlm.nih.gov) (intechopen.com), sementara sumber kebijakan memberi angka volume limbah dan konteks kepatuhan (gggi.org) (antaranews.com).