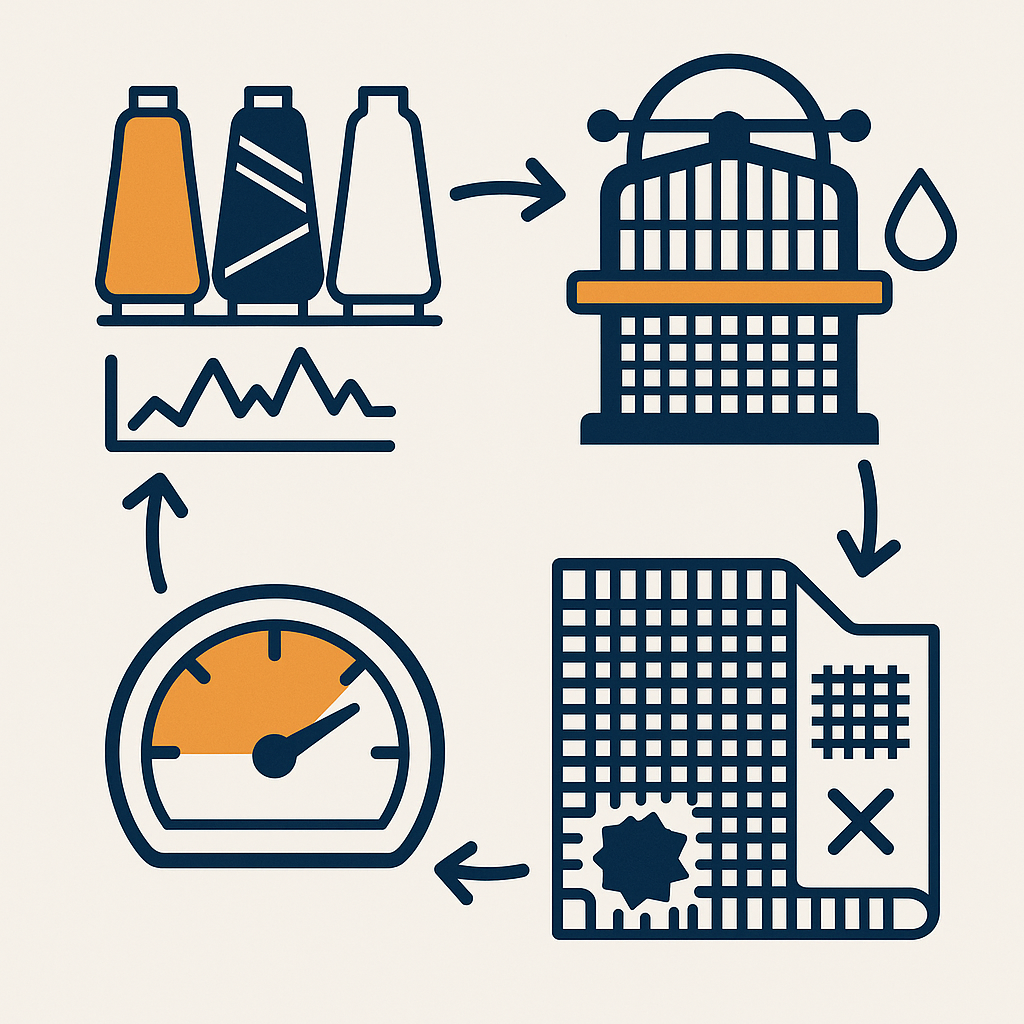

Data laboratorium dan lantai produksi menunjukkan satu pola yang konsisten: kendalikan sifat benang, setelan mesin, dan kelembapan ruang anyam, maka cacat kain turun dan efisiensi naik signifikan.

Industri: Textile | Proses: Weaving

Di pabrik modern, kualitas kain tidak ditentukan di ujung inspeksi, melainkan jauh lebih awal—di gulungan benang, geometri loom, sampai iklim ruang anyam. Studi terkontrol mencatat lompatan efisiensi yang besar ketika kelembapan relatif (RH, relative humidity) di naikkan dari 76% menjadi 84%: efisiensi loom melonjak dari ~75% menjadi ~90% dan warp break turun dari ~15 CMPX (counts-per-million-picks, metrik putus per sejuta pakan) ke ≈2 CMPX (researchgate.net).

Di saat yang sama, kamera berkecepatan tinggi di atas loom kini mendeteksi cacat saat terbentuk, dengan akurasi keseluruhan ≈96,6% dan 100% recall untuk cacat kritis seperti broken end/broken weft (mdpi.com). Kombinasi “benang yang benar + loom yang presisi + iklim yang stabil + monitoring online” adalah formula yang terbukti.

Parameter benang dan kualitas kain

Benang berkualitas adalah fondasi anyaman bebas cacat. Atribut kunci—kekuatan (tenacity, cN/tex; satuan gaya per densitas linear), evenness (keseragaman), hairiness (serabut menonjol), dan ketegangan yang seragam—berkorelasi langsung dengan kualitas kain. Tenacity yang tidak memadai pada warp (lungsin) memicu frequent ends-breaks (stop) dan “shade bars” pada kain (bolianfiltration.com).

Weaving untuk kualitas gambar (figure-quality) menuntut benang seragam dengan imperfection count rendah (neps, thick/thins). Korelasi antara warp breakage dan kekuatan/defek benang terbukti kuat: benang dengan weak spots atau neps/irregularities yang sering jauh lebih sering putus (researchgate.net; bolianfiltration.com). Metrik penting lain: elongation at break (perpanjangan saat putus). Pada warp pasca-sizing (pelapisan pati), elongation harus tetap tinggi karena overstretch saat sizing dapat mengurangi area penampang dan kekuatan serat (researchgate.net).

Hairiness perlu dikendalikan: serabut panjang yang menonjol menyebabkan kusut saat shedding. Panduan industri menekankan pembatasan long hairs (>3 mm) pada benang secara drastis memperbaiki weaving (lebih sedikit snarls dan shed yang lebih tajam) (bolianfiltration.com; textilelearner.net). Ketegangan benang yang seragam di mesin juga krusial: ketidakseragaman memicu distorsi lokal (bars) dan variasi pada ends. Secara praktik, pemasok dan mill menetapkan target ketat—misalnya Uster CVm (coefficient of variation of mass) sering <3–4% dan hairiness H-count di bawah target—untuk mengejar tuntutan kecepatan weaving tinggi (bolianfiltration.com; researchgate.net).

Kondisioning benang pada atmosfer standar ≈20–27°C dan 65%RH menstabilkan kelembapan benang (testextextile.com). Penyimpangan dari kondisi ini—benang lebih kering—nyata memperburuk breakage dan ketidakseragaman kain (researchgate.net; researchgate.net). Ringkasnya: tenacity tinggi + hairiness rendah + sedikit cacat + kelembapan stabil pada warp/weft adalah tuas kritis yang menurunkan stop dan scrap serta meratakan tampilan kain (researchgate.net; bolianfiltration.com).

Baca juga: Sea Water Reverse Osmosis

Setelan mesin dan geometri loom

Benang premium pun akan bermasalah jika kondisi loom tidak dituning. Kondisi mekanik dan setelan parameter mekanik-teknologis yang optimal dapat hampir mengeliminasi break akibat loom (researchgate.net). Ketegangan warp, geometri backrest/dropper, dan timing shed secara langsung mengendalikan tegangan pada benang. Memindahkan backrest atau dropper mengubah ketegangan warp secara linear, dan plain-weave memerlukan ketegangan lebih tinggi dibanding anyaman lain (researchgate.net).

Ketidaktepatan siklus ketegangan warp dapat berayun ±40–50% per pick, memicu break yang sering; solusi modern seperti tensioner osilasi atau pegas (oscillating/spring-loaded tensioners) meredam puncak ini (fibre2fashion.com; fibre2fashion.com; fibre2fashion.com). Optimasi shed timing—misalnya menunda beat-up—dilaporkan dapat mengurangi setengah puncak tegangan di bottom shed (fibre2fashion.com).

Poin praktis: jaga jarak dropper-ke-backrest seragam, sesuaikan kecepatan let-off dan take-up, dan atur pola shedding agar gaya beat-up merata. Penyesuaian seperti menurunkan backrest atau menaikkan dropper menurunkan ketegangan yang dibutuhkan; posisi backrest lebih tinggi atau memperlebar open shed menaikkan ketegangan. “Saat garis dropper diangkat, ketegangan yang dibutuhkan akan menurun” (researchgate.net).

Pada loom kecepatan tinggi (air-jet/rapier 800–1.500 rpm), beban dinamis besar menuntut alignment yang tepat pada healds, reed, dan beat-up. Komponen aus atau kendor memicu vibrasi dan beat-up tidak seragam. Pada loom lama tanpa kontrol strain, downtime karena warp breakage dilaporkan ~12–14%; loom modern dengan kontrol elektronik dan static eliminators untuk benang kecepatan tinggi dapat memangkasnya drastis (fibre2fashion.com; textileworld.com).

Pra-perlakuan penting lainnya adalah sizing (pelapisan untuk memperkuat dan melumasi warp). Over-stretch di size box menurunkan elongation at break dan mengundang putus; metrik kunci adalah elongation benang yang sudah disizing. Parameter sizing—tekanan squeeze dan ketegangan di wet-zone—perlu disesuaikan dengan nomor benang; benang kasar lebih toleran terhadap squeeze yang lebih tinggi. Intinya: minimalkan stretch yang tidak perlu, khususnya di zona basah, untuk menjaga kekuatan (researchgate.net).

Banyak cacat kain justru berawal sebelum loom. Winder dan warper modern memakai clearers elektronik untuk memindai thin/thick places dan mengeliminasi neps/slubs, dengan presisi winder hingga sekitar 5.000 rpm (textileworld.com). Warp yang paralel, minim simpul, dan sizing konsisten di tiap end membuat loom berjalan lebih mulus. Dengan profil ketegangan terkendali, geometri shedding yang benar, dan strain benang yang minimal, loom yang dituning baik dapat mendekati nol break mekanis (researchgate.net; fibre2fashion.com).

Kondisi lingkungan dan iklim proses

Atmosfer proses—suhu, RH, debu/aliran udara—berdampak kuat dan terukur pada kualitas serta efisiensi weaving. Kadar kelembapan serat/benang akan menyetimbangkan diri dengan udara sekitar; RH memengaruhi dimensi, kekuatan tarik, dan elastic recovery semua serat (researchgate.net). Di praktiknya, weaving shed—terutama untuk kapas—menjaga RH jauh lebih tinggi daripada bengkel biasa.

Standar uji tekstil lazimnya ~20–27°C dan 65%RH; di iklim tropis lembap, standar alternatif lab mengizinkan 27°C/65%RH (testextextile.com). Namun operasi weaving sering menarget 70–85%RH. Mill kapas menjaga ~80–85%RH—jauh di atas ~65% RH ambien—untuk menjaga regain kelembapan serat dan meningkatkan ketahanan abrasi (researchgate.net). Penurunan dew point/RH di bawah ~65% menurunkan regain benang dan menaikkan breakage (researchgate.net).

Dalam satu investigasi, efisiensi loom hanya ~75% pada RH 76%, dengan warp break hingga ~15 CMPX. Menaikkan RH ke 80% mengerek efisiensi menjadi ~83,5%; pada 84%RH mencapai ~90% efisiensi. Pada uji yang sama, warp break turun dari ~15 CMPX (76%RH) ke ≈2 CMPX (84%RH). Kenaikan setiap 5–10% RH memotong beberapa CMPX dan menambah ~6–7 poin persentase efisiensi loom (researchgate.net; researchgate.net). Sebaliknya, udara kering (<60%RH) memicu muatan statis dan rapuhnya serat—“dry air causes… poor quality and lower productivity” (researchgate.net).

Suhu ambien terutama memengaruhi kapasitas menahan kelembapan; sebagian besar mill menjaga 20–30°C untuk menghindari overheating serat atau kondensasi (uji tekstil sering memakai 20±2°C; testextextile.com). Indeks WBGT (Wet Bulb Globe Temperature) atau kontrol suhu sederhana dipakai demi kenyamanan kerja di iklim panas-lembap tanpa mengganggu produksi kain. Aliran udara dan kebersihan juga penting: ventilasi yang baik mencegah kantong udara panas/kering dan mengeluarkan lint/fly; kontrol statis (ionizers, humidification) berada di ranah “lingkungan proses.” Rekomendasi praktis: pasang humidifier dan climate control di weaving shed—studi menunjukkan outcome terukur berupa turunnya breakage dari 15 CMPX menjadi ~2 CMPX hanya dengan menyesuaikan RH dari ~76% ke 84% (researchgate.net).

Baca juga: Apa itu Chemical?

Monitoring kain online berbasis visi

Pabrik maju kini memasang sistem sensor/kamera real-time di loom untuk menangkap cacat seketika, memangkas output bad-meter. Solusi on-loom inspection ini memakai machine vision dan elektronik untuk mendeteksi fault saat terbentuk. Contohnya, “Cyclops” dari BMSvision menempatkan kamera berstrobe di atas gulungan kain dan otomatis menandai warp breaks, missing wefts, holes, dan spots selama weaving (bmsvision.com). Pemrosesan citra langsung memungkinkan loom berhenti seketika ketika cacat muncul.

Dalam uji prototipe riset, klasifikasi delapan kelas cacat—stain, broken end, broken weft, hole, nep, double-pick, kinky weft, float—mencapai detection rate ≈96,6%, dengan 100% recall pada fault kritis seperti broken ends/wefts dan ~92–97% pada cacat yang lebih halus (mdpi.com). Kinerja ini real-time: kamera 4600×600 piksel menangkap kain berjalan 20 m/menit (kapabilitas pemrosesan ~26,9 m/menit) dan meresolusikan detail sekecil 0,5 mm (mdpi.com; mdpi.com). Sistem modern memproses sekitar 8 images/detik—kurang lebih secepat loom—sehingga cacat tipikal tertangkap tanpa memperlambat produksi (mdpi.com).

Dari sisi komersial, unit seperti Cyclops mendeteksi warp, weft, dan point defects secara real time via pattern recognition, dapat melakukan grading kualitas kain, dan terintegrasi ke PLC untuk menghentikan loom atau merutekan ulang kain (bmsvision.com). Batasan awal sekitar 2003—kamera beresolusi rendah dan prosesor pelan—kini tertutupi oleh sensor high-res yang lebih murah dan GPU; citra full-width bisa dianalisis on-the-fly (worldwidescience.org). Dampaknya: proporsi “seconds” (second-choice) dan rework turun tajam. Secara statistik, automated inspection mendekati 100% deteksi warp/weft breaks (dibanding tangkapan manual tipikal ~80–90%), sehingga scrap menurun; dalam satu proyeksi, penerapan monitoring semacam ini dapat memangkas cacat kain >50% dan meningkatkan good-yards-per-loom-hour.

Baca juga: Dissolved Air Flotation

Ringkasan parameter dan angka kunci

- Tenacity memadai wajib; sizing memperkuat warp, tetapi overstretch saat sizing menurunkan kekuatan dan elongation (bolianfiltration.com; researchgate.net).

- Evenness dan clearing: variasi thick/thin, neps, weak spots diwariskan ke kain; winder/splicer modern membersihkan >90% fault sebelum weaving (researchgate.net; textileworld.com).

- Hairiness: batasi long hairs >3 mm untuk menghindari streaks dan shed tidak bersih (bolianfiltration.com).

- Target benang: Uster CVm sering <3–4% dan H-count rendah untuk kecepatan tinggi (bolianfiltration.com).

- Setting loom: kontrol garis ketegangan (backrest/dropper), shed timing, let-off/take-up; plain-weave butuh ketegangan lebih tinggi (researchgate.net).

- Lingkungan: weaving sering menarget 70–85%RH; untuk kapas, ~80–85%RH lazim. Kenaikan dari 76% ke 84%RH menaikkan efisiensi ~75%→~90% dan menurunkan break ~15→≈2 CMPX; <60%RH memicu statik dan kualitas buruk (researchgate.net; researchgate.net).