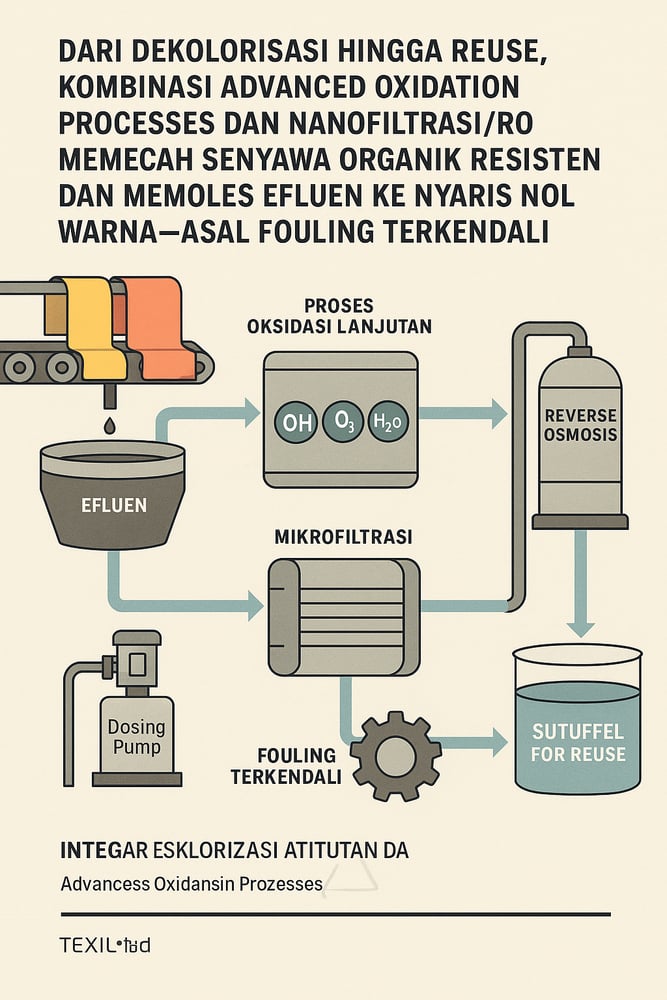

Dari dekolorisasi hingga reuse, kombinasi Advanced Oxidation Processes dan nanofiltrasi/RO memecah senyawa organik resisten dan memoles efluen ke nyaris nol warna—asal fouling terkendali.

Industri: Textile | Proses: Wastewater_Treatment

Di lantai produksi pewarnaan, warna cerah kerap berarti efluen yang keras kepala. Itulah mengapa Advanced Oxidation Processes (AOPs, oksidasi lanjutan) dan membran bertekanan seperti nanofiltrasi (NF) serta reverse osmosis (RO) menjadi pasangan yang naik daun: AOP menghancurkan kromofor, NF/RO menyaring residu—hingga air hasil olahan “suitable for reuse”. Dalam satu integrasi Fenton + mikrofiltrasi (MF) + RO, warna hilang total pasca-RO, dengan pengurangan COD 96% setelah RO (pubmed.ncbi.nlm.nih.gov).

Studi-studi terbaru menempatkan efisiensi penghilangan di atas 90%, dengan banyak pabrik mencapai >70% reuse air; lebih dari 200 pilot/instalasi penuh AOP atau NF dilaporkan secara global. Namun satu tantangan tak pernah jauh: fouling membran.

Baca juga: Pengolahan Limbah Secara Kimia

Radikal hidroksil dan AOP berbasis oksigen

AOP bertumpu pada pembangkitan in-situ radikal hidroksil (·OH, potensial oksidasi ≈2,8 V), oksidator non-selektif yang menyerang molekul zat warna stabil dan organik resisten (link.springer.com). Pada kombinasi ozon/Fenton, konfigurasi O₃/Fe²⁺/H₂O₂ 70 mg/L O₃, 1,748 g/L Fe²⁺, pH 3—dioptimasi lewat response–surface methods (RSM, pendekatan statistik optimasi)—mencapai ~89% penghilangan warna dan ~82,5% pengurangan COD dari efluen pewarnaan tekstil nyata (link.springer.com).

Dalam skema Fenton klasik (H₂O₂ + Fe²⁺, pH ~3), ~64% COD hilang hanya dalam 10 menit; penambahan granular activated carbon (GAC) mendorongnya menjadi ~83–88%. Pada kondisi ini, warna (diukur 436–620 nm) hampir lenyap (link.springer.com). Dosis kimia presisi menjadi krusial dalam operasi semacam ini—umumnya diatur dengan pompa kimia berakurasi tinggi seperti dosing pump.

AOP berbasis oksigen juga meningkatkan biodegradabilitas (molekul pecah jadi berat molekul lebih rendah), sehingga tahap hilir jadi lebih mudah. Secara energi, Fenton relatif efisien (~0,98 kWh·m⁻³ per log reduction; satu “log reduction” menandai reduksi orde besaran), dibanding ozon sendiri (~3,3 kWh·m⁻³) atau UV photocatalysis (~90 kWh·m⁻³) (www.mdpi.com). Banyak studi menyimpulkan enhanced Fenton—sering photo-Fenton atau Fenton berbantuan karbon aktif—memberi keseimbangan kinerja–biaya terbaik (www.mdpi.com, link.springer.com). Media karbon siap pakai seperti activated carbon sering jadi “booster” oksidasi sekaligus polishing adsorptif.

Contoh numerik: pada kondisi optimal, Fenton biasanya mengikis 80–90% COD dan hampir semua warna dari limbah reaktif-dye (link.springer.com; pubmed.ncbi.nlm.nih.gov). Pada satu pilot, kombinasi Fenton + MF/RO menurunkan COD/TOC masing-masing 96–95% dan warna hingga tidak terdeteksi (pubmed.ncbi.nlm.nih.gov)—kinerja yang “jauh melampaui” sebagian besar baku mutu (misalnya, batas COD efluen tekstil Indonesia berada pada skala puluhan mg/L; rujukan regulasi: Permen LHK 16/2019).

Membran tekanan: NF dan RO untuk polishing

Membran bertekanan (NF/RO) melengkapi AOP dengan menahan zat warna terlarut dan organik. Nanofiltrasi (MWCO ~100–300 Da; MWCO adalah ambang berat molekul yang ditahan) menunjukkan penolakan zat warna ≈86–98%; satu studi dengan membran Hydranautics NF meraih 97–98% removal untuk reactive dye pada pH 3 (www.mdpi.com, www.mdpi.com). RO menghadirkan desalinasi lebih lengkap: praktiknya, NF menghilangkan sebagian besar zat warna dan organik berat molekul tinggi, sementara RO menangkap organik kecil dan garam (sering >95% dari COD tersisa) (pubmed.ncbi.nlm.nih.gov, www.mdpi.com).

Hasilnya, AOP + membran memoles efluen ke nyaris nol warna dan organik sangat rendah. Dalam sistem Fenton/MF/RO di atas, air “suitable for reuse”, dengan 96% pengurangan COD pasca-RO dan seluruh warna dieliminasi (pubmed.ncbi.nlm.nih.gov). Untuk konfigurasi NF/RO industri, opsi sistem seperti nano-filtration dan paket RO, NF, dan UF systems umum dipilih untuk pengolahan reuse.

Bahkan tanpa AOP, NF/RO saja menghasilkan air berkualitas tinggi: sirkulasi ulang bak pewarna via NF memulihkan 85–90% air dan hampir 100% zat warna (www.mdpi.com, www.mdpi.com), dan RO pada efluen yang sudah dipretreatment menurunkan konduktivitas >85% (menekan Cl⁻, SO₄²⁻, dll.), sehingga layak diminum atau guna ulang (pubmed.ncbi.nlm.nih.gov).

baca juga: Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Catatan teknis rangkaian NF/RO

Catatan teknis: NF efektif untuk organik besar (MW >200 Da) dan ion multivalen; RO diperlukan untuk asam kecil dan garam. Dalam praktik, limbah tekstil mentah (COD sering 500–5000 mg/L) (www.mdpi.com) ditangani dulu oleh AOP dan penghilangan padatan, lalu dilewatkan UF/MF + NF/RO untuk reuse atau buang. Rangkaian tipikal memasang filtrasi granular seperti sand/multimedia filter sebelum ultrafiltration sebagai “guard”, lalu NF/RO sebagai pemoles akhir di sistem membran. Permeat NF (air bersih) lazimnya 70–90% dari umpan; konsentrat didaur-ulang atau diolah lebih lanjut.

Fouling membran dan praperlakuan wajib

Tantangan utama adalah fouling: zat warna organik, koloid, dan garam cepat memfouling NF/RO. Beban zat warna tinggi memicu fouling adsorptif; ion multivalen (Ca²⁺, Mg²⁺, SO₄²⁻) membentuk scale. Van der Bruggen dkk. mencatat pada limbah tekstil “fouling diasumsikan disebabkan oleh (ad)sorpsi senyawa organik, yang sangat memengaruhi” fluks (www.lenntech.com), dan garam tinggi mengurangi driving pressure melalui osmotic backpressure (www.lenntech.com). Tanpa kendali, fluks NF dapat merosot >60% hanya dalam hitungan jam (www.mdpi.com, www.lenntech.com).

Jawabannya: praperlakuan yang kuat. Koagulasi–flokulasi (alum, FeCl₃, kapur) mengaglomerasi zat warna/koloid; studi menunjukkan koagulasi mengangkat organik hidrofobik berat molekul tinggi—tipe yang mendominasi fouling—dan meningkatkan fluks UF/NF (www.researchgate.net). Di lapangan, paket bahan kimia seperti coagulants dan flocculants menjadi fondasi pretreatment.

Selain itu, filtrasi fisik seperti filter pasir/multimedia dan MF/UF (mis. UF 5–50 kDa; kDa = kilodalton sebagai satuan berat molekul) menangkap partikel halus. Satu pilot menemukan urutan sand filter + UF 5 kDa sebagai pretreatment terbaik untuk efluen dyehouse, memangkas kekeruhan >40% dan menurunkan TOC signifikan sebelum NF/RO—yang langsung berimbas pada penurunan fouling (www.mdpi.com, www.mdpi.com). Media granular seperti sand silica dan unit ultrafiltration sering dipasang seri.

Penyesuaian pH (menjaga garam kalsium tetap larut) dan pemberian antiscalant jika perlu juga lazim—produk seperti membrane antiscalants membantu menahan pertumbuhan scale. Ketika fouling terlanjur terjadi, program pembersihan berbasis membrane cleaners menjaga kinerja tetap dekat desain. Tanpa mitigasi, NF dapat jatuh ~50–65% fluks dalam waktu singkat (www.mdpi.com); itu sebabnya kombinasi koagulasi, filtrasi granular, adsorpsi karbon, dan prefilter SF/UF dipakai agar NF/RO mencapai >90% penghilangan dye/COD (www.lenntech.com, www.researchgate.net).

baca juga: Boiler Cleaning Chemicals

Tren adopsi dan kepatuhan baku mutu

Laju adopsi industri untuk AOP/NF tinggi: tercatat lebih dari 200 pilot/instalasi penuh di sektor tekstil global. Efisiensi penghilangan sering di atas 90%, dan banyak pabrik menembus >70% reuse. Misalnya, penggabungan NF dan electrochemical oxidation mendaur 100% permeat dan hampir seluruh dye, dengan penghematan biaya garam ~75% (www.mdpi.com). Namun survei terbaru mencatat kontrol fouling tetap menjadi pendorong biaya operasional dominan pada sistem reuse membran; pretreatment efektif dapat memperpanjang umur membran bertahun-tahun dan memangkas biaya operasi 20–30%.

Semua klaim di atas bersumber dari studi peer-reviewed/industri: pubmed.ncbi.nlm.nih.gov; link.springer.com; link.springer.com; www.mdpi.com; www.lenntech.com; www.researchgate.net; www.mdpi.com; www.mdpi.com, serta pedoman regulasi (Indonesia Permen LHK 16/2019) terkait baku mutu efluen tekstil.