Kekerasan air menggerus mutu pewarnaan dan usia peralatan. Panduan ini membedah operasi softener penukar ion, cara sizing dan regenerasi yang tepat, serta kapan program scale inhibitor kimia masuk akal.

Industri: Textile | Proses: Water_Softening_&_Treatment

Industri tekstil sangat bergantung pada air dan sensitif terhadap kualitasnya—bahkan menyumbang ~20% polusi air industri global menurut FT. Di balik statistik itu, ion Ca²⁺/Mg²⁺ dalam air “keras” memicu kerak (scale) dan pengendapan zat warna: Veolia menulis kekerasan ionik “builds up scale or deposits” yang berujung pada kegagalan peralatan dan downtime—dari kolaps pipa boiler hingga heat exchanger yang terfouling (watertechnologies.com).

Di lantai produksi, efeknya langsung ke kualitas: studi menunjukkan katun yang dicelup pada kekerasan 9 ppm CaCO₃ mencatat ketahanan warna (color fastness) “excellent”, namun cepat menurun pada 70–120 ppm (ResearchGate). Itulah sebabnya pabrik tekstil mengandalkan soft water yang konsisten untuk serapan warna stabil, finishing yang seragam, dan mencegah fouling mesin (ResearchGate; watertechnologies.com).

baca juga: Boiler Cleaning Chemicals

Operasi softener penukar ion

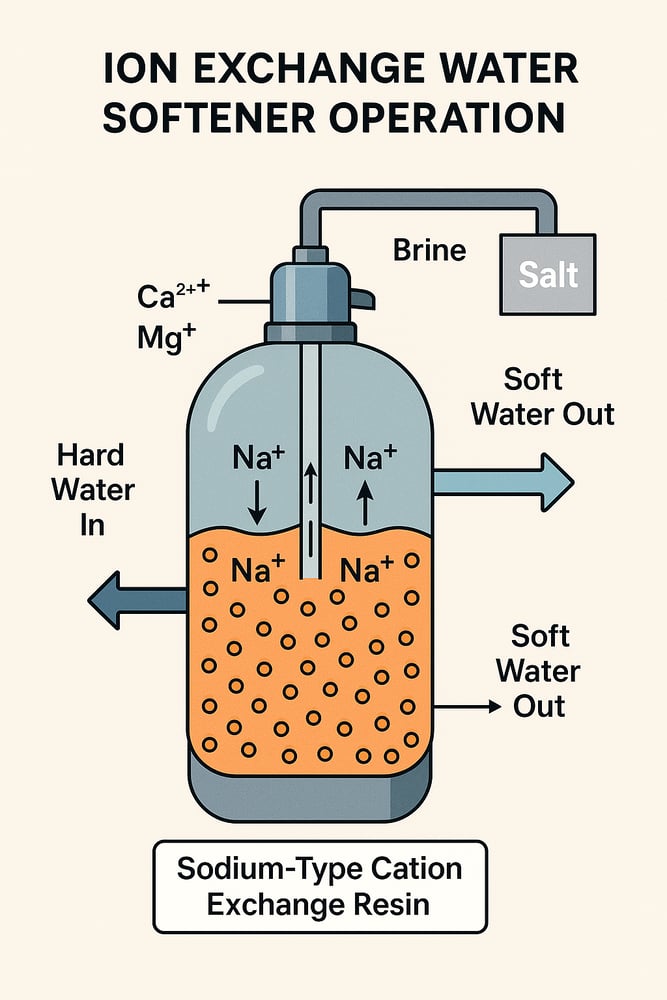

Solusi baku di utilitas celup/jet dan boiler adalah softener otomatis berbasis resin natrium yang menukar Ca²⁺/Mg²⁺ dengan Na⁺, praktis menghilangkan kekerasan (watertechnologies.com; roagua.com). Ulasan menyebut “sodium‑type cation exchange resin” lazim dipakai di utilitas dyeing/printing dan boiler untuk “effectively avoid carbonate scaling” (roagua.com; watertechnologies.com). Dalam operasi yang benar, air keluaran mendekati nol kekerasan sampai resin mendekati jenuh, menjamin soft water berkualitas tinggi (watertechnologies.com).

Secara teknis, softener konvensional memakai resin SAC (strong acid cation, resin kation asam kuat) bentuk Na⁺. Air keras mengalir melalui butiran polimer tersulfonasi (styrene–divinylbenzene), di mana Na⁺ ditukar secara stoikiometrik dengan Ca²⁺/Mg²⁺ (watertechnologies.com; roagua.com). Air efluen “nearly free from detectable hardness” di sebagian besar siklus, dengan sedikit kebocoran kekerasan dari sisa NaCl saat bilas, lalu hardness cepat tembus saat resin jenuh (watertechnologies.com).

Untuk aplikasi industri, unit softener tipe natrium ini bagian dari keluarga sistem ion exchange, dan kinerjanya ditentukan oleh mutu resin penukar ion yang digunakan.

Baca juga: Apa itu Chemical?

Parameter desain dan metrik kapasitas

Kapasitas resin diukur dalam grains CaCO₃ per ft³ (gr/ft³). Resin SAC tipikal bertukar ~20–25 kilograins per ft³ (~24.000 gr/ft³) (DurPro), setara kira-kira 50 g CaCO₃ per liter resin. Contoh: kapasitas 24.000 gr/ft³ pada kekerasan 10 gpg (grains per gallon) dapat mengolah sekitar 320 ft³ air (≈2.394 gal ≈9.060 L) per ft³ resin sebelum regenerasi (DurPro). Menambah volume resin memperpanjang masa layan: 2 ft³ menangani ~4.787 gal (≈18.130 L) pada 10 gpg (DurPro).

Kecepatan alir dan waktu kontak krusial: throughput khas 1–4 gpm per ft² luas bed. Misal, untuk 10 gpm pada kecepatan 5 gpm/ft² diperlukan diameter bed ≈1,6 ft (≈19 inci) (DurPro). DurPro menandai ~3 GPM/ft³ resin sebagai rule‑of‑thumb waktu kontak, dengan kedalaman bed 36–48 inci (DurPro; DurPro). Perhitungan contoh menunjukkan 5 ft³ resin pada 10 gpm dan 10 gpg bisa berjalan satu shift 8 jam (≈14.400 gal) sebelum regenerasi (DurPro; DurPro).

Regenerasi: urutan, konsentrasi, dan dosis garam

Saat resin jenuh (hardness breakthrough), larutan brine konsentrasi tinggi dialirkan untuk melepaskan Ca²⁺/Mg²⁺ dari resin. Umumnya dipakai brine NaCl 10–15% berat, dengan dosis sekitar 3× jumlah stoikiometrik relatif terhadap hardness yang ditangkap—“a large excess…approximately 3 times the amount of calcium and magnesium in the resin” (watertechnologies.com). Urutan tipikal: (1) backwash untuk melebarkan dan membersihkan bed; (2) brining (slow downflow 10% brine); (3) displacement/slow rinse; (4) rapid rinse untuk membilas sisa garam (watertechnologies.com).

Kekuatan dan volume brine menentukan kapasitas: data Veolia menunjukkan 15 lb garam/ft³ resin (≈150% baseline) memberi kapasitas 30.000 gr/ft³, sedangkan 6 lb/ft³ sekitar ~18.000 gr/ft³—kenaikan non‑linier dengan diminishing returns (watertechnologies.com).

baca juga:

Pengertian dan Pengaruh TDS dan TSS Terhadap Kualitas Air

Ketersediaan kontinu dan strategi multi‑vessel

Untuk pasokan tanpa henti, sistem industri umumnya multi vessel: satu unit on‑service, satu lagi regenerasi atau standby, sehingga soft water tidak berhenti (watertechnologies.com). Sebelum kembali on‑service, vessel hasil regenerasi dibilas untuk mengatasi idle‑time leakage (watertechnologies.com). Strategi dua vessel (minimal) ini kritikal di proses tekstil yang tidak toleran terhadap spike kekerasan.

Sizing dan jadwal regenerasi di lapangan

Insinyur memulai dari debit puncak/harian dan analisis kekerasan air baku. Dengan kapasitas resin (mis. 20–25 kgr/ft³) dan desain alir (gpm/ft²), dihitung ukuran tangki dan volume resin. Contoh perhitungan DurPro: untuk 14.400 gal/hari pada 10 gpg (10 gpm selama 8 jam), dibutuhkan sekitar 5 ft³ resin, memungkinkan satu regenerasi per hari (DurPro; DurPro). Mengganda menjadi 10 ft³ memangkas frekuensi regenerasi—penting di pabrik 24/7.

Konsumsi garam perlu dibudgetkan. Tiap regenerasi memakai kira‑kira 0,2–0,3 lb garam per ft³ resin per regenerasi (yakni ~6–9 lb/ft³ per siklus menghasilkan ~20 kgr kapasitas resin) (watertechnologies.com). Dengan regenerasi harian, softener 5 ft³ mengonsumsi ~50–75 lb NaCl per hari; sepanjang tahun, biaya garam dan pembuangan brine menjadi OPEX signifikan. Dalam satu kasus, menambah bank kedua 5 ft³ (total 10 ft³) menggandakan run‑length menjadi 28.800 gal/hari dan memangkas frekuensi regenerasi setengahnya.

Baca juga: Dissolved Air Flotation

Scale inhibitor kimia vs softener penukar ion

Alternatifnya, sebagian fasilitas menerapkan program scale inhibitor kimia (polimer atau fosfat seperti polyphosphates/phosphonates) dosis ppm rendah untuk mengganggu pembentukan kerak. Antiscalant bekerja dengan mengompleks dan mendispersikan ion hardness, menghambat pertumbuhan kristal agar Ca/Mg tetap terlarut (roagua.com). Banyak inhibitor Ca²⁺ “form stable water‑soluble chelates” dan teradsorpsi pada inti kristal, mendistorsi pertumbuhan kisi (roagua.com). Dosis tipikal hanya beberapa ppm: kisaran 2–6 mg/L (roagua.com).

Dari sisi biaya, sistem antiscalant “require lower initial investment…equipment is simple and easy to install,” dengan OPEX utama pada injeksi bahan kimia (roagua.com). Cocok saat tujuan hanya mencegah endapan, bukan menghilangkan hardness total—misalnya pretreatment RO, sirkulasi cooling tower, atau boiler yang tetap memakai air lunak sepanjang blowdown terkendali (roagua.com; roagua.com). Dalam praktik, program seperti scale inhibitor memerlukan injeksi presisi rendah ppm—area di mana dosing pump akurat krusial.

Namun, feedwater tetap keras sehingga di proses basah tekstil hardness tetap bersaing dengan zat warna dan surfaktan; peningkatan mutu produk tidak sebaik softening penuh (ResearchGate; roagua.com). Sebaliknya, softener penukar ion menghilangkan hardness secara permanen, menjamin air nyaris nol kekerasan dan meniadakan risiko scale—sering membenarkan CAPEX dan biaya regenerasi yang lebih tinggi, terutama di sirkuit dyeing/finishing. Untuk steam boiler dan utilitas, banyak operasi mengombinasikan pendekatan: make‑up air dilunakkan, ditambah dosis kecil antiscalant untuk silika atau mineral lain. Untuk pretreatment RO, antiscalant khusus membran seperti membrane antiscalants juga jamak digunakan dalam skenario ini.

Kinerja proses dan hasil produk

Secara praktis, air yang dilunakkan dengan benar biasanya mengungguli air yang hanya diberi inhibitor. Di pewarnaan tekstil, soft water penuh meningkatkan konsistensi, hasil warna, dan fastness (contoh 9 ppm vs 120 ppm pada studi yang sama: ResearchGate). Dengan inhibitor, Ca/Mg di liquor tetap bisa memicu kelelahan serap warna yang tidak merata atau kebutuhan deterjen lebih tinggi. Dalam jangka panjang, inhibitor memperpanjang usia peralatan dengan mengelola scale, namun hardness tetap bisa mengendap perlahan jika kapasitas inhibitor terlampaui. Dari sisi perawatan, softener mengeliminasi hardness di hilir, sedangkan program inhibitor menuntut pemantauan injeksi berkelanjutan dan pembersihan berkala bila deposit muncul.

Baca juga: Pengolahan Limbah Secara Kimia

Implikasi sizing dan tren regulasi

Pemilihan softener vs program kimia ditentukan kimia air, regulasi, dan ekonomi. Di Indonesia, dorongan regulasi limbah tekstil (mis. PermenLH No.5/2014) mendorong proses bersih; memang tidak ada baku mutu khusus untuk hardness efluen, tetapi kepatuhan mendorong efisiensi proses. Sistem ion exchange menghasilkan limbah brine, namun banyak pabrik modern menetralkan atau memanfaatkan kembali brine; isu pembuangan tetap penting. Di sisi pasar, analisis global memproyeksikan pasar ion‑exchange softener tumbuh ~6% CAGR hingga 2033 (dari US$2,02 miliar pada 2023 menjadi US$3,63 miliar pada 2033) (textilevaluechain.in).

Bagi pabrik tekstil, perbandingan biaya daur hidup harus data‑driven: softener menghasilkan nol hardness, sedangkan inhibitor terbatas pada pencegahan presipitasi. Contoh, pada air baku 150 mg/L sebagai CaCO₃, softener dapat menurunkannya ke <1 mg/L, sementara inhibitor hanya mencegah pengendapan sesuai batas dosis. Jika uji proses menunjukkan perbaikan signifikan saat memakai air sangat lunak (sebagaimana diimplikasikan studi 2016: ResearchGate), biaya ekstra softener sangat mungkin layak. Pada praktik modern, banyak pabrik mengadopsi strategi hibrida: softener pada sirkuit kritis (make‑up boiler, bilasan akhir), plus inhibitor di loop utilitas. Kunci di semua kasus adalah rekayasa yang cermat—sizing resin yang tepat, regenerasi bertahap, dan kapasitas buffer memadai—agar pasokan air lunak stabil (lihat perhitungan DurPro dan praktik multi‑vessel Veolia).

Baca juga: Sea Water Reverse Osmosis

Data dosis garam vs kapasitas resin

Data Veolia memetakan trade‑off dosis brine terhadap kapasitas softening: menambah garam memang menaikkan kapasitas, namun dengan diminishing returns—150% salt hanya memberi ~67% kapasitas ekstra (watertechnologies.com; watertechnologies.com).

Catatan istilah: gpg (grains per gallon, satuan kekerasan air yang lazim di industri); gr/ft³ (grains per cubic foot, metrik kapasitas resin); SAC (strong acid cation, resin kation asam kuat); ppm (parts per million, kisaran dosis kimia rendah).